低温黏性介质的石墨换热器选型

2019-12-20蔡远航

蔡远航

南通三圣石墨设备科技股份有限公司(江苏南通 226009)

化工行业低温黏性介质的流体换热一直面临换热效果差、换热器容易堵塞的问题。特别是钛白粉行业中的偏钛酸冷却,厂家一直采用高位差自流的方式使流体进入石墨换热器。因为推动力比较小,所以换热器内的流速提不上去,压损制约了流体的换热效率,同时带来了偏钛酸容易堵塞换热器孔道的问题。但是,如果采用泵强制偏钛酸循环,提高其在换热器孔道内的流速,不仅能提高换热效率,也能减轻偏钛酸堵塞换热器孔道的现象。列管式换热器管子内壁光滑,不容易堵塞,但管子强度低,在清理管内堵塞物时容易被捅破。矩形式换热器强度高、安装和检修方便,但是其密封材料裸露在空气中容易老化,密封稳定性有所欠缺。圆块式换热器强度高,密封材料在冷却液中不易老化,密封稳定性优良,检修难度一般。综合分析列管、矩形、圆块等石墨换热器的结构特点,圆块孔式石墨换热器最适合应用于偏钛酸的冷却。

1 圆块孔式石墨换热器的特点

圆块孔式石墨换热器是石油化工、制药等行业的重要设备之一,主要由若干带物料孔道的石墨换热块,上、下石墨封头及其金属盖板,圆筒钢壳体等零件组成,各零件之间用垫片密封,并以螺柱紧固。随着国内石墨圆块材料的规格越做越大,且圆块比列管能承受更大的压力,在很多领域,圆块孔式石墨换热器因其优点渐渐替代了列管石墨换热器。

(1)导热系数高。石墨导热系数比不锈钢高5倍,比碳钢高2倍,居于非金属材料之首。工艺侧和服务侧的孔道都采用钻制,两种孔道垂直交错,换热块之间形成的环槽可作为一个湍流室,从而增强了湍流作用,提高了传热效率。

(2)线膨胀系数小。石墨的线膨胀系数一般在(5~27)×10-6/℃范围内, 对温度变化的敏感性小,用它制作的设备能在高温下维持原来的形状和机械强度,具有很高的热稳定性,能够很好地抵抗热冲击。

(3)不易结垢。石墨和大多数介质之间的“亲和力”极小,所以污垢不易附结在表面。

(4)结构坚固。石墨块体主要承受压应力,可充分利用石墨材料抗压强度高的特点,提高操作压力,应用于有热冲击或振动的场合。

(5)结构紧凑,占地面积小。

(6)适应性强。可用于加热、冷却、冷凝、蒸发、再沸、吸收、解析等许多化工工程。

(7)零件的互换性好。采用“积木式”的可拆卸组合结构,只需数量不多的标准元件就可组装成各种不同换热面积的设备;其拆卸、安装、清洗、检修和运输方便,对制造和维修都具有很大优越性。

2 化工工艺计算

硫酸法钛白粉生产过程中的核心工序是水解制得偏钛酸,偏钛酸的冷却关系到钛白粉产品的质量。浓钛液经热水解后制得的偏钛酸悬浮液温度较高(一般在110℃左右),如不经冷却直接进入下一工艺过程,就会损坏该工艺过程中的主要过滤设备——PP材质的滤板及化纤滤布。因此,偏钛酸悬浮液必须冷却到一定的温度后才可以输送至下一工序进行处理。钛液经过管路输送到下一工序时,温度一般已经下降到105℃左右,因此,通过石墨换热器换热后的出料温度不能高于75℃。

表1是客户提供的生产数据。

表1 钛白粉生产中换热器相关数据

根据表1,计算循环水用量和换热面积。

2.1 循环水用量

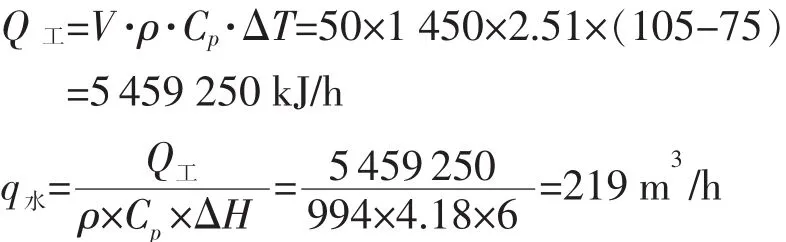

工艺侧提供的热量:

考虑到有2%热损,所以:

q水=1.02×219=223.4 m3/h。

圆整后,循环水的用量取225 m3/h。

2.2 换热面积

偏钛酸进口温度为105℃,出口温度为75℃;循环水进口温度为32℃,出口温度为38℃。

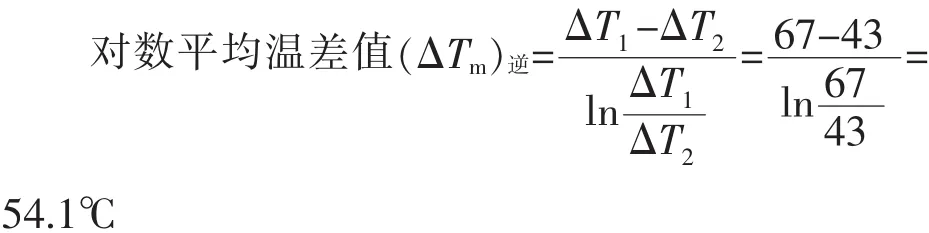

在逆流情况下:

ΔT1=高温介质进口温度-低温介质出口温度=105-38=67℃

ΔT2=高温介质出口温度-低温介质进口温度=75-32=43℃

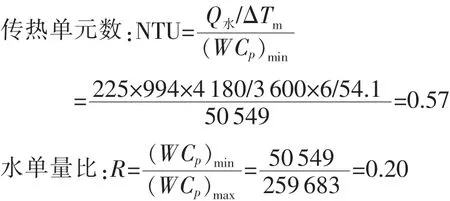

较小水当量:

(WCp)min=50×1450/3600×2510=50549

较大水当量:

(WCp)max=225×994/3600×4180=259683

通过温差修正系数图查得 εΔT′=0.95。

校正后的平均温差 ΔTm′=εΔT′×ΔTm=0.95×54.1=51.395℃。

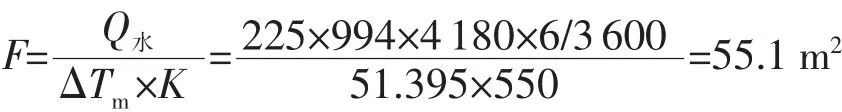

假定传热系数 K=550 W/(m2·K),则传热面积:

结合水解偏钛酸工况,物料流速取1.5~1.8 m/s才能减少结垢,延长清洗周期。目前考虑采用直径700 mm的圆形换热块,工艺侧分成11个流程,流速在1.75 m/s左右,符合流速需要。

(1)工艺侧计算

雷诺数Re=25 375;普兰特准数Pr=11.16;传热分系数:α1=3562 W/(m2·K)。

(2)服务侧计算

雷诺数Re=37512;普兰特准数Pr=4.85;传热分系数α2=9249 W/(m2·K)。

(3)圆块换热块计算

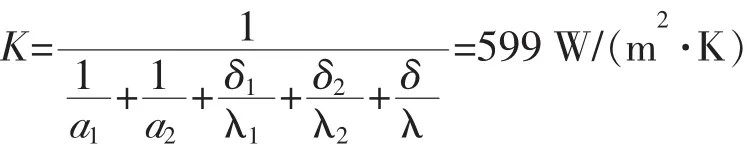

通过换热块布孔图计算的石墨换热块当量厚度δ=14 mm,石墨材料的导热系数 λ=110 W/(m2·K),则总传热系数:

以上计算结果均符合预估值。

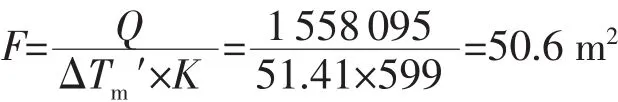

结合以上数据计算该设备所需的换热面积:

考虑 10%的面积裕度,则 F=F′×1.1=55.7 m2。

采用直径700 mm的换热块,料孔直径为20 mm,水孔直径为14 mm,单块换热面积为6 m2,则换圆整后直径取700 mm,换热块取10块。

最终,该设备面积 F=6×10=60 m2。

3 换热器结构形式

考虑到物料容易堵塞孔道的情况,在设备的结构上采用多流程方式,提高流速后能大大降低结垢的速度。具体结构有下述几个特点。

石墨封头:物料流速加快后,容易冲垮折流筋板,因此,封头相邻两腔要开压力平衡缺口,同时增加石墨支撑条作为加强。

石墨换热块:折流位置采用铣槽,把折流密封条嵌入槽内,深度必须大于密封条高度的1/2,这样密封条不容易被物料冲走。

总体结构:上下封头必须采用可单独拆卸的结构,便于换热块整体清洗时彻底清除堵塞物。需要机械清洗换热块时,只需要拆除上下封头,无需更换换热块之间的密封材料,清洗后安装好封头就可以正常使用该设备。

4 结语

目前,国内水解偏钛酸工段使用的冷却器大部分是南通三圣石墨设备科技股份有限公司的矩形块孔式石墨换热器,结合钛白粉厂家反馈的意见和建议,经过不断的技术改进,在2009年推出了多流程圆块孔式石墨换热器应用于该工段。通过这10年的数据比对和总结,在原有设备的基础上对其局部结构进行了升级,应用效果更加理想。结合工艺数据和设备结构,对物料的压力损失进行计算,来确定输送物料泵的最小扬程。钛白粉生产厂家在该工段采用的物料高位压差自流法不能满足压力损失要求。采用多流程圆块孔式石墨换热器后,原有的清洗周期延长了20倍以上,降低了因停车拆卸设备清洗而造成的损失。