基于ADAMS的一体式活塞连杆振动分析与优化

2019-12-20吴振宇

吴 飞,吴振宇,张 虎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

车用空压机是大中型卡车、客车及动车的关键部件之一,其制动系统的动力源都来自空压机,因此车用空压机的性能对整车的制动性能和安全性能至关重要。笔者所研究的空压机为无油一体型活塞连杆空压机,其优点是效率高、适应性强、压力范围广等[1]。但是作为往复式机械,该类型空压机的缺点也尤为显著,如振动较大,易损零部件多、较强的气流脉动等[2-4]。振动和噪声的大小直接反映空压机的工作性能,也直接影响空压机自身的寿命和可靠性。车载空压机振动噪声的大小,对车辆其他零部件的可靠性也有至关重要的影响,因此控制和减小车用空压机的振动噪声水平尤为重要[5-7]。

笔者针对目前一体式活塞连杆结构振动研究不完善的现状,以某型号的该类型空压机为研究对象,基于Adams对其进行动力学分析,旨在改善其传动系统的振动状况。

1 一体式活塞连杆运动分析

一体式活塞连杆空压机与传统往复式空压机的主要区别在于活塞连杆结构,它将往复式空压机活塞、活塞销、连杆合为一体,省去了活塞销,减少了运动机构,提高了机械传动效率。其活塞环采用聚四氟乙烯材料[8],这种材料具有良好的自润滑性,并且材质偏软,能够保证空压机较好的密封性和排气效率。连杆端主要由活塞、气缸、气阀、空气滤芯和挡板等组成。其结构和运动简化模型如图1所示。

图1 连杆端结构和运动简化模型图

如图1(b)所示,空压机的旋转角速度为ω,曲柄长度为r,曲柄转角为θ,连杆长度为l,连杆体与气缸轴线所成角为β(-90°≤β≤90°,规定沿气缸轴线逆时针方向旋转为正),活塞体平面与气缸壁所成的角为α,气缸的半径为R。活塞质心与气缸主轴的距离为y,活塞质心与上止点的垂直位移为x。

空压机额定工况下以匀角速度ω转动,可得活塞体x方向的加速度为:

(1)

活塞体y方向的加速度为:

(2)

连杆摆角速度为:

(3)

连杆的摆角加速度为:

(4)

其中λ=r/l为曲柄连杆比。

2 曲柄连杆比λ影响分析

通常,摆动式活塞无油润滑空压机的λ值一般在1/8~1/6之间,某些医疗用摆动式活塞无油润滑空压机的λ甚至在1/10以下[9],笔者所研究的空压机的λ值为0.09。从上述的运动分析计算可以看出,在空压机的转速一定时,曲柄连杆比的大小对活塞的运动规律有较大影响,图2为不同λ值对连杆摆角加速度的影响曲线图。

图2 典型λ值对活塞连杆角加速度的影响

由于活塞头与气缸壁之间存在间隙,并且空压机主轴顺时针转动,从图2可看出,连杆在进气侧和排气的摆角加速度幅值存在较小偏差,在进气阶段的摆角加速度小于排气阶段;从曲柄转角的度数和摆角加速度方向可以看出,连杆摆角加速度方向是不对称的,活塞对气缸壁右侧的敲击力作用时间大于气缸壁左侧。

上述特征表明,λ的数值越小,活塞相对于气缸的摆动幅度越小,不仅可以保障密封环对气缸的密封性,还可以减小活塞对气缸的敲击强度。λ数值越大时,主要会造成:①大幅度减小空压机的整体高度,使空压机的体积更小;②使活塞摆角增大,导致活塞对气缸的侧向敲击力愈发剧烈,振动和噪声问题越来越严重;③由于体积减小,连杆大头轴承与活塞之间的距离越近,压缩热和摩擦热对空压机影响也随之增大。

3 ADAMS模型建立

采用NX软件建立空压机的三维模型,并将其导入到ADAMS中,按照实际工作条件对其设置相关参数模型和边界条件。按照上述定义,ADAMS将零件都视为刚体进行计算分析,忽略了零件之间的弹性变形,而在实际工作过程中,一体式活塞连杆结构是依靠密封环与气缸间的挤压变形实现空压机的密封,因此密封环不能作为刚体处理,在这里需要对其进行柔性建模,并做柔性体动力学仿真求解。另外主轴承受往复周期性载荷,为了更精确模拟实际工况,对主轴也做柔性化处理[10]。

利用ANSYS生成曲轴的柔性文件MNF,在曲轴上定义RBE2单元,并将周围节点与之连接,创建刚性区域,以便创建替换模型中的外部节点。接着将上述RBE2单元中心点设置为固定点DOF,用于替换刚性曲轴时进行识别。计算得出所需MNF柔性文件,然后导入到ADAMS中替换原刚性曲轴。柔性体MNF文件将生成的柔性体替换在整体惯性坐标系上,且在模型中独立,柔性体也包含了质心、转动惯量等信息,以模拟实际工况。活塞环采用ADAMS自带的ViewFlex模块生成柔性体。ViewFlex模块可以根据原有模型的集合外形生成柔性体模型,并且将原有刚体的约束和力自动转移到生成的柔性体模型上。

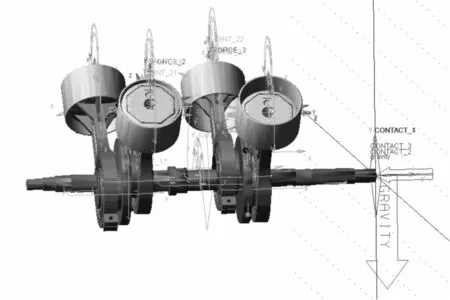

传动部分的刚柔耦合模型如图3所示。完成模型的建立,以及相关边界条件的设置后,开始进行空压机的动力学仿真,空压机转速为1 500 r/min仿真时间为0.08 s,主轴旋转两周仿真步数为7 200步,即步长为0.1度。

图3 传动部件刚柔耦合动力学模型

4 仿真分析

在一体式活塞连杆运动分析的基础上,结合空压机实际循环过程和气体热力学计算,得出空压机主轴转角和工作状态的关系如表1所示。

表1 曲柄转角θ对应空压机工作状态关系

4.1 活塞运动仿真分析

该空压机气缸是四列V型分布,并且同一偏心轮上两气缸轴线之间夹角为90°,图4为空压机的活塞X方向的位移曲线图。从图4可知,活塞的运动呈现周期性变化,活塞以气缸轴线为中心,向左右两方向的位移不相等,结合空压机的运动分析可知,由于活塞与气缸之间存在侧隙,且主轴转动方向为顺时针,转动过程中偏心位置相对于气缸轴心线先向X正方向移动,这就造成活塞相对于气缸轴心线左右运动向转动方向偏移的情况,因此可知活塞对气缸壁X方向不同侧的接触压力也不相等,这也导致空压机运转过程中活塞对气缸壁的敲击振动产生。

图4 活塞X方向位移曲线

4.2 传动部件受力仿真分析

受力分析主要针对主轴所受活塞连杆的惯性力进行分析和活塞对气缸侧向敲击力的分析。

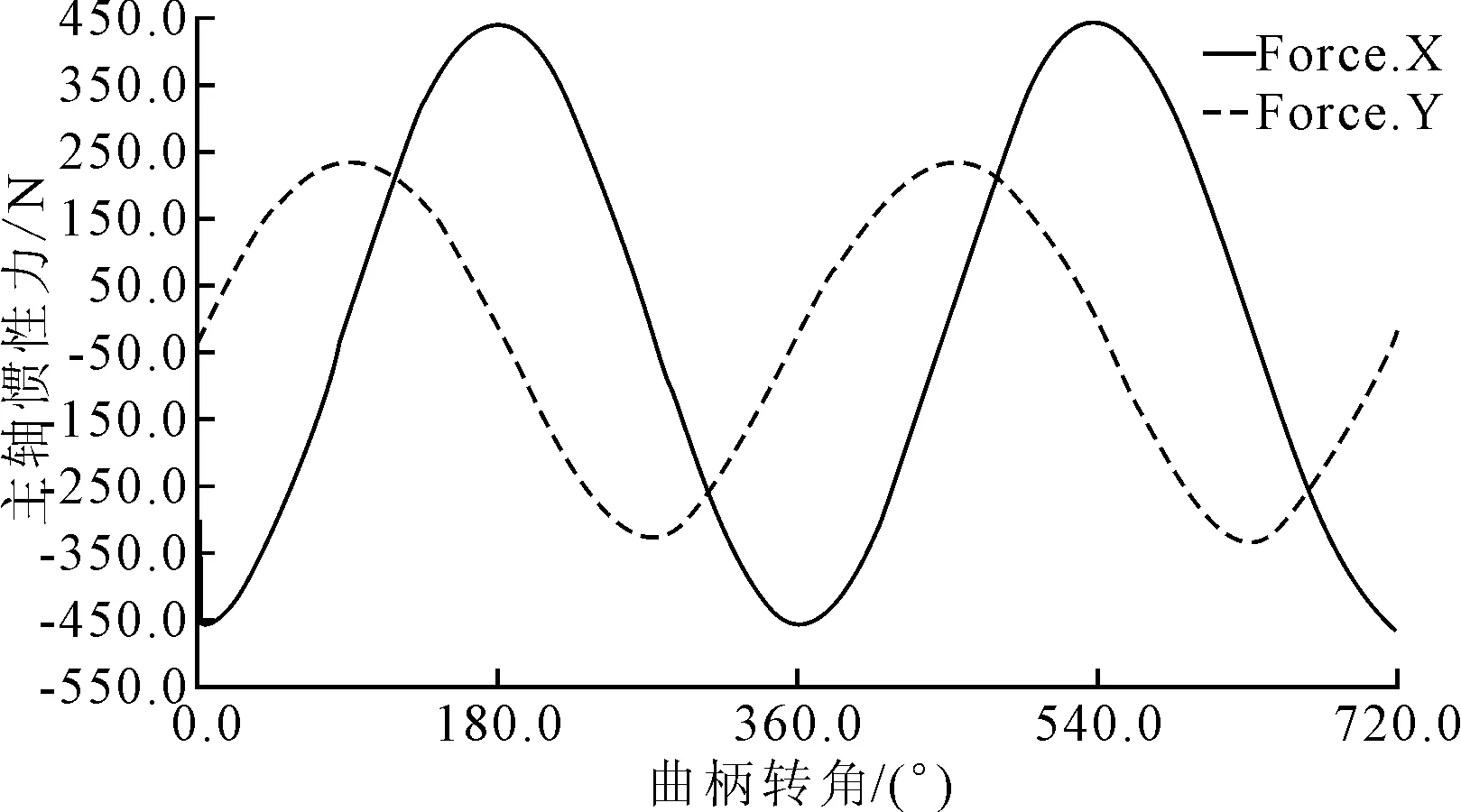

偏心轮和连杆组件对主轴惯性力大小如图5所示,偏心轮1和偏心轮2对主轴惯性力相位相差180°,主轴旋转一个周期内,X向惯性力最大值为450 N,Y向惯性力最大值为250 N。水平方向的惯性力大于竖直方向的惯性力,这主要是因为偏心轮配有平衡重,在一定程度上平衡了竖直方向的往复惯性力,但是平衡效果不明显。

图5 偏心轮1绕主轴惯性力

图6为活塞对气缸壁的侧向敲击力曲线。从图6可知,空压机在膨胀过程和进气过程的侧向敲击力较小,平均敲击力在50 N左右,空压机在压缩和排气过程的侧向力较大,平均侧向力达到100 N左右。

图6 活塞侧向敲击力

对仿真结果进行载荷分析可知,活塞连杆的转动过程中存在往复惯性力,并且空压机在工作过程中存在气体力,主轴在往复惯性力和周期性的气体力作用下,将其通过轴承传递到空压机壳体。这也是造成空压机振动过大的主要原因之一。

5 偏心轮优化设计与验证

对原有偏心轮的分析可知,偏心轮和轴承处的偏心质量为0 kg,因此原有机型无平衡重来平衡连杆产生的惯性力。现对其进行平衡分析,确定其平衡重的质量。平衡重主要有两个作用:①一阶往复惯性力的平衡;②离心惯性力Pr的平衡。

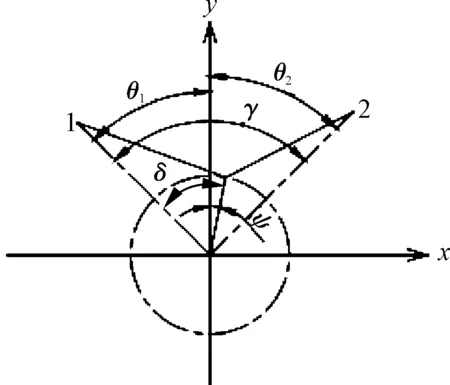

该空压机传动系统可等效为V型90°单曲拐结构,其结构简图如图7所示。

图7 单曲拐空压机传动结构示意图

对于单个连杆的离心惯性力的平衡,一般在反方向配置当量质量相等的平衡重,其离心力与原有的Pr大小相等,方向相反。设平衡重的质量为mqb,其质心与回转轴的距离为rab,则平衡条件为:

mqb1×rqb1×ω2=mr×r×ω2

mqb1×rqb1=mr×r

(5)

式中:mqb1、rqb1为平衡离心惯性力所需平衡重的质量和回转半径;mr、r为曲柄连杆离心惯性力的质量和回转半径。

在计算空压机的往复惯性力时,采用直角坐标系,将空压机曲柄旋转平面中心设置成坐标系原点,如图7所示。其中,θ为气缸中心线与Y轴夹角;ψ为曲柄相对于Y轴的转角;γ为首列气缸中心线和任何一列气缸中心线之夹角;δ为首列曲柄相对于任何一列曲柄旋转顺时针方向的错位角。

往复惯性力可以按下式计算:

Ii=mjriω2cos(ψ-θi+δi)

(6)

平衡一阶往复惯性力的条件为:

mqb2×rqb2=mp×r

(7)

在曲柄结构中,平衡重用来解决一阶往复惯性力的平衡和旋转惯性力的平衡,由上述分析式(5)和式(7)可得,平衡重所需的平衡条件为:

2×mqb1×rqb1+mqb2×rqb2=(mp+2×mr)×r

(8)

通过UG软件分析平衡配重模型,调整平衡重尺寸使得平衡重满足式(8),在不断修正更改尺寸模型并结合空压机曲轴尺寸后,最终可得平衡重的厚度为16 mm,质量为0.248 kg,可通过螺钉与偏心轮上原有的螺纹孔紧固。具体界面尺寸如图8所示。按此尺寸设计平衡重,理论上一阶往复惯性力和转动惯性力可以完全平衡。

图8 平衡重结构尺寸图

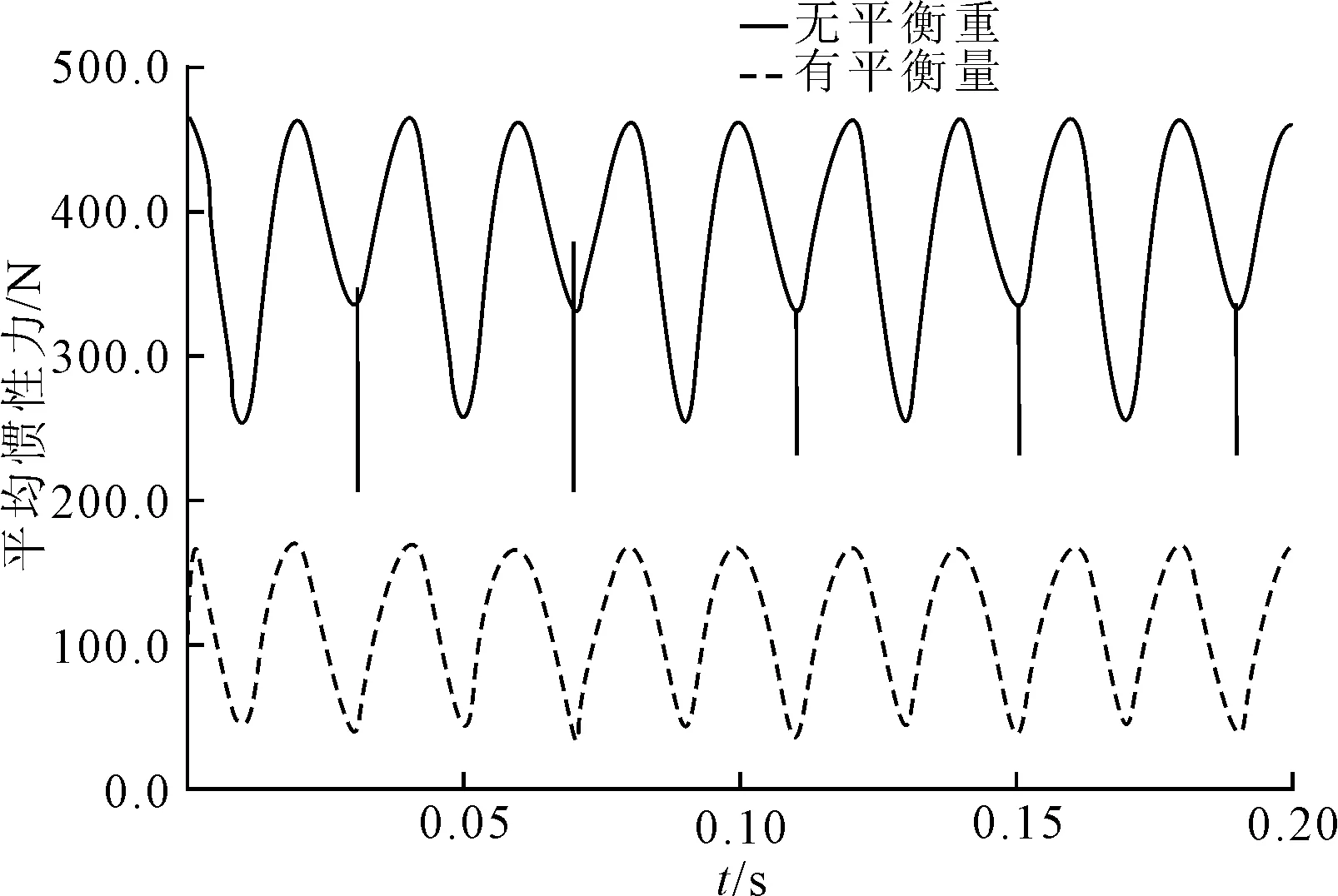

将上述模型进行简化,用设计的带平衡重的偏心轮替换原始机型的偏心轮,并舍去多余部件,只保留单个偏心轮,其仿真计算结果如图9和图10所示。

图9 主轴所受惯性力

图10 有无平衡重平均惯性力对比图

图9为偏心轮优化后主轴所受X方向和Y方向惯性力的大小,图10为优化前后主轴所受X、Y、Z3个方向的平均惯性力。从图9可知,主轴所受X方向、Y方向的惯性力显著减小,尤其是竖直方向Y的往复惯性力几乎接近0,水平方向X所受惯性力的最大值为200 N左右。添加平衡重后Y方向的有效值约为37.64 N,未添加平衡重的有效值约为211 N,可以看出Y方向的惯性力有效值减少约82.2%。同样可得X方向惯性力有效值减少约为57.5%,平均惯性力减少约70.4%。从仿真验证的结果可以看出,偏心轮的优化设计对减小活塞连杆的惯性力效果明显。

6 结论

结合一体式活塞连杆机构的运动分析,总结出曲柄连杆比对该类型结构侧向敲击力的影响。从ADAMS动力学仿真结果分析可知,造成空压机结构振动的主要原因有:①活塞与气缸壁之间存在侧隙,造成气缸壁的敲击振动;②活塞连杆的惯性力不平衡,往复惯性力造成的振动。最后结合仿真分析对偏心轮进行优化设计,使得主轴径向所受水平惯性力降低55%左右,所受竖直惯性力接近完全平衡。优化的偏心轮对抑制空压机的惯性振动有良好效果。