大淑村矿工作面回采巷道变形规律研究

2019-12-20赵俊生聂百胜李祥春

赵俊生,张 琪,聂百胜,李祥春

(中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

煤炭资源是我国资源结构的重要组成部分,在我国能源结构中占很大比例。目前,我国煤炭资源多采用井工开采方式,回采巷道绝大多数布置在煤层中,巷道围岩强度较低,由于回采工作面开采活动的影响,巷道围岩破碎严重,变形明显,严重影响了矿井运输、通风、行人等方面的高效安全[1]。

巷道围岩变形实质上是受外界作用力影响引起巷道围岩尺寸、形状改变,从而产生一系列支护和生产方面的问题[2]。为了解决回采巷道围岩变形失稳问题,许多专家学者对此展开了研究。KASTNER通过把摩尔库伦强度准则和经典弹塑性力学理论相结合,并假设岩石碎胀系数为0,推导出了经典的Kastner公式,认为在双向等压条件下圆形巷道围岩塑性区分布形态为圆形[3]。赵志强等[4]则以Kastner公式为理论基础,建立了双向非等压条件下圆形巷道围岩变形规律公式,认为该条件下巷道围岩产生类似于蝴蝶的蝶形塑性区。王成等[5]认为巷道围岩在其采动应力作用下具有明显变形破坏特征,并表现出明显的阶段性和分区破坏特征。陈登红等[6]针对高水平应力赋存条件工作面回采巷道认为随着埋深、回采动压的增加,巷道围岩径向应变将经历“浅部拉伸到深部零应变”到“拉压交替分布”再到“非线性大应变”的变形过程。袁越等[7]针对回采巷道围岩变形问题,建立了动压条件下圆形巷道力学模型,并在此基础上推导出了巷道围岩的变形破坏边界公式。

针对巷道围岩变形规律研究虽然取得了一定成果,但大多数研究成果基于FLAC3D数值模拟软件进行理论分析,并未结合工程实际进行分析。本文以冀中能源峰峰集团大淑村矿工作面煤体为工程背景,通过现场监测试验,理论分析矿山压力等环境因素对工作面回采巷道围岩变形的影响,揭示了矿山压力等环境因素对工作面回采巷道的影响机制,同时通过轴向压缩实验进一步验证了矿山压力对煤体力学性质的影响机制,对研究工作面巷道围岩变形规律具有重要的参考价值和良好的工程应用前景。

1 工程背景

冀中能源峰峰集团大淑村矿位于河北省邢台市武安市,井田走向长7 km,倾斜宽2.5 km,面积约14.5 km2。该矿区煤层赋存稳定,一般厚5.5 m,局部煤层厚度略有变化,略有夹矸。本文以大淑矿2号煤层172104工作面巷道围岩为研究背景,172104工作面南起F9(H=120 m)区域大断层,北至SF11(H=18 m)断层,工作面走向长452.5~605.5 m,平均走向长529 m,倾向长127.8 m,面积67 606.2 m2,平均煤层厚度5.4 m。该煤层工作面煤质较为松软,巷道顶板下沉和煤壁片帮现象严重,巷道断面收缩严重,巷道围岩变形严重。工作面回采巷道变形实测图如图1所示。

图1 巷道围岩变形实测图Fig.1 Surrounding rock deformation of roadway

2 工作面回采巷道围岩变形规律监测

2.1 工作面测点布置及方法

大淑村矿2号煤层工作面回采巷道围岩变形明显,工作面掘进期间往往需要扩帮卧底;工作面回采期间,距离工作面一定范围内,顶底板、巷帮变形量大,且变形速度很快,一定范围之外,变形量逐渐减小,最终趋于稳定。因此,选取距离工作面100 m范围作为重点观察区域,每隔10 m布置一个测点,每天测量一次巷道高度、宽度变化情况;距离工作面100~300 m范围,每隔20 m布置一个测点,每5天测量一次巷道高度、宽度变化情况;距离工作面300 m之外,每隔50 m布置一个测点,每10天测量一次巷道高度、宽度变化情况。

随着工作面推进,原来处于100~300 m范围的测点会成为100 m以内测点,当进入100 m范围后,无需新增测点,而是将该测点测量周期调整至每天测量1次,以此类推,直至工作面回采结束。当遇到卧底或扩帮作业后,测点相应数据重新测量,作为30 m扩帮区域围岩流变特性分析数据。172104工作面回采工作刚刚开始,测点布置如图2所示。100 m以内每隔10 m布置1个测点;100~300 m每隔20 m布置1个测点;300 m之外每隔50 m布置1个测点。

图2 172104工作面测点布置图Fig.2 The 172104 working face measuring point layout

172104工作面回采巷道断面形状基本呈矩形形状,因此,针对断面设计测量点,测点基本覆盖全断面。同时,由于进风巷(皮带)存在一条运煤皮带,占据巷道宽度2/3位置,检修班经常开动皮带检修,造成皮带巷难以得到完整数据。回风巷道人为扰动较少,断面测量较为可行。选择宽度方向3个点测量高度、高度方向3个点测量宽度,保证数据具有代表性,具体如图3所示。图3中2#、6#、13#为工作面回风巷道测点,A-B间距为靠近顶板的两帮间距,C-D间距为两帮的中心距,E-F间距为靠近底板侧两帮间距;1-4间距为靠近回采工作面煤壁顶底板间距,2-5间距为顶底板中心距,3-6间距为靠近工作面外帮的顶底板间距(受版面限制,本文仅选取巷道中心对称监测点数据)。

图3 回采巷道断面测点图Fig.3 Measuring point of mining roadway section

2.2 工作面回采巷道围岩变形规律

工作面回采巷道围岩变形规律的研究对于探究大淑村矿煤岩特性、指导工作面回采巷道扩帮卧底、支护以及煤与瓦斯突出预防等都具有重要意义。为了研究大淑村矿工作面煤体流变特性规律,通过对172104工作面回风巷道断面变形规律的现场监测并进行分析,现场连续实测工作面煤体对称测点形变数据如图4所示。

由图4可以看出,172104回风巷道断面上各对称测点的距离随着时间的推移呈逐渐减小趋势,距离工作面较近的巷道断面上对称测点的距离减小的越快,曲线下降斜率较大,表明距离工作面较近的巷道形变量较大;而离工作面较远的断面,形变曲线下降趋势较平稳,巷道对称测点距离减小量较小且均匀变化。总体来讲,距离回采工作面越近,回采巷道受采动应力场和原岩应力场叠加作用越明显,矿山压力显现比较明显,巷道断面形变量比较大。

另外,监测期间内,回采巷道断面累积最大形变量为1.015 m,最小形变量为0.127 m;相同时间内同一断面不同测点的变化量也不一样,从13#测点纵断面上各测点的距离变化曲线可以推断距离工作面较近距离会有一些较大的波动。由于巷道受到原岩应力和采动扰动应力的影响,巷道围岩受到挤压变形,各测点的距离就会越来越近,根据支撑梁理论测点3-4和测点C-D分别位于纵断面和横断面的中间,因此受到的挤压作用力大,变形量也就越大。而纵断面距离工作面较近时,由于巷道变形对矿井生产、行人安全等影响较大,应根据实际情况及时进行卧底和巷道支护。

煤体长期受采动作用影响,将会产生不同程度上的变形、破坏及损伤[8],距离工作面不同位置煤体形变量具有很大的不同,为了研究工作面釆动作用对于巷道变形的影响规律,选取与距离工作面不同的2#测点、5#测点、9#测点、13#测点从横纵两个断面进行形变量对比分析,图5为4个不同断面横向、纵向形变量随工作面推进过程的变化曲线。

图4 回采巷道对称测点形变实测图Fig.4 Measured deformation of symmetric measuring points in mining roadway

图5 巷道不同断面测点的变形量随时间变化曲线Fig.5 Deformation curves of different sections of roadway with time

由图5可以看出,随着时间的增加,横纵断面各对称测点距离累积变化量总体上呈增大趋势。由图5(a)可以看出,随着时间变化各个时间点基本上变形量13#测点>9#测点>5#测点>2#测点,主要是由于任何一个时间点距工作面的距离依次为13#测点<9#测点<5#测点<2#测点,距离工作面越近,受采动扰动的影响越大;从时间上也可以看出,随着时间推移任何一个测点距工作面的距离也越来越近,受采动扰动影响就越大,表现在图上就是随着时间的增加,y轴变形量也越来越大。图5(b)也基本上印证了这个结果。图上横断面最大变形量为13#测点的1.050 m,最小形变量为2#测点的0.296 m;纵断面的最大变形量为13#测点的0.858 m,最小形变量为2#测点的0.309 m。

根据工作面支撑应力曲线理论可知,随着工作面推进,导致煤层顶板应力向工作面前方移动,使距离工作面较近的巷道断面承受更大的顶板压力。同时在釆动扰动过程中,工作面前方煤体裂隙产生与扩展,在顶板压力作用下,巷道靠近工作面一侧形变量增大,片帮现象突出,这两种因素综合作用,使离工作面较近的巷道断面形变量较大。表现出距离工作面10 m测点断面变形量明显大于距离250 m测点断面变形量。

3 巷道围岩变形规律影响因素分析

3.1 周期来压对巷道围岩变形规律的影响

工作面回采工作开始之后,工作面后方形成采空区,随着回采工作面不断向前推进,采空区上覆岩层顶板悬露跨距不断增。当基本顶悬露达到极限跨距时,基本顶断裂从而导致工作面采空区上覆岩层急剧下沉,工作面支架呈现受力急剧增大的现象,称为基本顶的初次来压。基本顶初次来压之后,回采工作面继续向前推进,顶板再一次断裂造成采场支架承受巨大压力。随着工作面的不断推进,采空区上覆岩层会经历“稳定-失稳-再稳定”的周而复始的变化过程,这种周而复始的变化使得工作面呈现周期性变化的周期来压[9-10]。一般来说,煤岩体的流变性质随时间的不断变化呈现出不同形式的增大现象,因此,工作面煤岩体的变形失稳甚至破坏是一个时间与空间的动态发展过程[4,11]。而煤岩体的流变性质受到矿山压力显现的明显作用,周期来压等矿山压力显现现象将造成煤岩体长时间持续变形,导致煤岩体产生严重的大变形和破坏失稳。

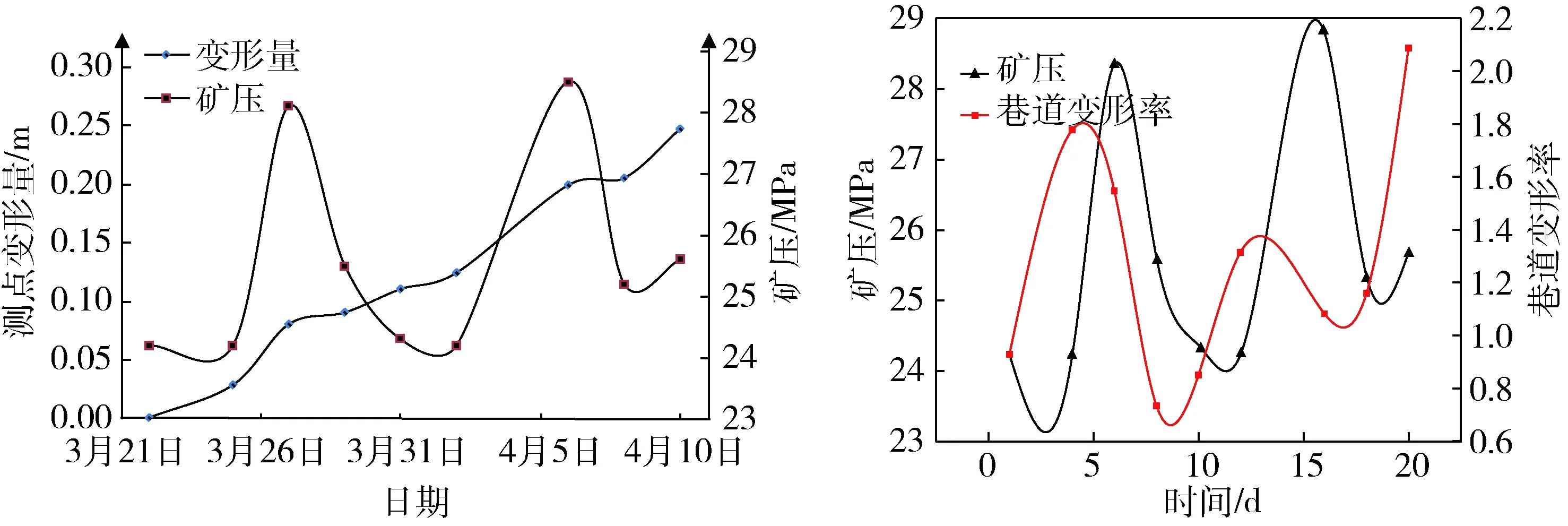

为此,选取离工作面较近的巷道断面作为研究对象,结合现场实测巷道形变量与工作面矿山压力数据,研究分析近工作面断面形变与矿压变化之间的相互关系。图6为回采巷道测点的煤体变形量与支架矿山压力随时间变化曲线。

由图6可以看出,支架矿山压力随着时间呈周期性变化,即周期来压,在3月27日和4月26日矿山压力达到最大值。由图6可知,周期来压时间为9 d左右,最大矿压为28.5 MPa左右,且巷道变形率全部为正值,巷道变形量随时间的延长而逐渐增大。在3月26日左右,即测试时间5 d左右时,矿山压力即将达到峰值,巷道变形率也随之达到峰值,表明此时巷道变形受周期来压影响变形速度达到最大,变形情况最为严重。在4月5日左右,工作面迎来第二次周期来压,此时巷道变形速度与之前相同,巷道变形速度最快,变形情况最为严重。随着工作面继续向前推进,测点距离工作面越近,巷道围岩受采动影响也越为明显,巷道变形速度持续增加,巷道变形量持续增大。

图6 测点的变形量和变形率与周期来压随时间变化曲线Fig.6 Deformation and deformation rate and periodic pressure curves of measuring points with time

3.2 巷道围岩变形力学影响机制分析

本文采用的煤样是取自大淑村矿,在实验室将其制作成直径50 mm和长度100 mm的圆柱形型煤,成型压力在100~120 MPa之间,使得制成的型煤的力学性质和原煤相近。利用TensonTest程序微机控制电液伺服万能试验机对该煤矿型煤进行加载实验。通过对煤样进行实验,煤样在0.2 mm/min的匀速加载条件下进行加载。根据实验结果,得到单轴压缩条件的不含瓦斯煤样的应力-应变曲线如图7所示。

图7 大淑村矿煤体应力-应变测试曲线Fig.7 Stress-strain curve of coal mass inDashucun coal mine

煤样在轴向力的作用下,其变形率逐渐增大,且煤样在轴向应力达到4~5 MPa时出现破碎情况。在轴压保持一定的情况下,煤岩的抗压强度和弹性极限会随着围压的增大而增大,这是由于在围压的约束下煤岩的容积扩大很困难,因此需要更大的轴压。由于煤样是孔隙结构材料,在恒定轴压的作用下,围压的增大加强了煤岩内部孔隙的闭合,因此煤岩的弹性模量会增大。在煤岩进入第三阶段即塑性变形阶段,随着围压的增大,煤样的强度也会增大,而煤样的轴向应变也会增大,可能是在这阶段,煤样的内部产生了新孔隙和裂隙并且开始大量的发育,而在轴向逐渐增大到煤样的屈服极限时,煤样内部的裂纹开始连通形成大的裂隙。围压越大,煤样内部的孔隙裂隙被压缩的越紧密,煤样的煤粒之间的摩擦力大,增大了煤样的力学特性。因此,当矿山压力变大时而逐渐达到煤体的屈服极限时,巷道围岩变形量也逐渐增大,围岩变形严重。

4 结 论

1) 大淑村矿巷道围岩变形明显,设置不同位置测点监测发现巷道顶底板及两帮中心距变形量最大,围岩受叠加应力场的影响变形破坏最为严重。

2) 回采巷道围岩变形量受采动扰动影响极为明显,回采工作面不同位置巷道围岩变形量不同,距离回采工作面越近,巷道煤体围岩形变量越大,反之,围岩变形量较小。

3) 巷道围岩变形量受周期来压影响明显,周期来压达到峰值时,围岩变形速度最快,随着时间的推进,巷道围岩变形量逐渐增大;矿山压力会改变煤体的力学性质,当矿山压力逐渐达到煤体的屈服极限时,围岩变形量也逐渐增大,围岩变形严重。