小颗粒(含粉料)物料射频干燥机设计与分析

2019-12-19凌铮铮任广跃卢映洁

凌铮铮 - 任广跃,2 -,2 段 续,2 ,2 卢映洁 - 陈 曦

(1. 河南科技大学食品与生物工程学院,河南 洛阳 471023;2. 粮食储藏安全河南省协同创新中心,河南 郑州 450001)

射频(radio frequency,RF)是指频率在3 kHz~3 GHz 的一种高频交流变化电磁波的简称。由于射频是一种非电离形式的电磁能量,对正常的通讯有影响,故美国联邦通信委员会(The US Federal Communications Commission,FCC)规定在工业、科学和医学上应用的射频频率为13.56,27.12,40.68 kHz[1]。传统热风干燥主要通过热传导和对流将热能从热源传递到物料中,而射频干燥的特点是直接与物料中的极性分子或离子进行耦合,物料中的极性分子和离子受到高频率交变电场激发,正负离子发生离子迁移,进而产生热,对物料进行干燥[2],因而比热风干燥效率更高。除此之外,射频干燥相对微波干燥而言,具备更好的均匀性、更稳定的温度控制和更佳的干燥质量[3-4]。基于上述优点,射频干燥已在水果[5]、豆类[6]、香料[7]和肉类[8]中都有应用。然而射频干燥存在着“热点”和“冷点”的问题,致使干燥均匀性变差。为解决加热不均匀的问题,Uyar等[9]通过改变牛肉粒的尺寸、形状、射频电极的位置以及样品的介电性能,来改善射频干燥的均匀性。Zhu等[10]通过添加电磁波导体,来改变样品中的电场线分布,以减少中高水分马铃薯淀粉的冷点面积,改善射频加热均匀性问题。Chen等[11]通过模拟家用微波炉内冷冻土豆泥的旋转解冻,以期通过运动方式来改善射频加热的均匀性。Chen等[12]在之前的研究基础上,模拟了小麦粒在传送带上的受射频加热的情况,其获得的结论是:在进行射频加热的过程中,运动可以改善射频加热过程的加热均匀性。综上所述,专家学者们通过不同手段、方法,改善了射频给热过程中的加热均匀性。

在实际的食品工业中,热风干燥小颗粒(含粉料)物料时,会造成物料堆积,颗粒飞散,并且对干燥室的环境造成严重破坏,导致物料的质量变差,能耗变高。进而导致小颗粒(含粉料)物料在食品工业上发展的滞后,不利于产业化的进行。然而,结合射频给热适合处理低水分含量物料的特点,射频干燥可以替代热风干燥在小颗粒(含粉料)工业上的应用,使干燥时物料处于相对静止状态,有效防止物料质量变差,能耗提高。近些年关于射频干燥在食品上的应用研究,较多的集中在食品材料的灭酶、灭菌和延长食品的货架期方面。Manzocco等[13]研究了射频对苹果中多酚氧化酶(PPO)和脂氧合酶(LOX)的影响,发现经射频处理后苹果样品的PPO和LOX含量有效降低,由此得到的苹果泥样品在感官品质上更好地被消费者所接受。Michael等[14]验证研究了射频对脱脂奶粉(NDM)中坂崎克罗诺杆菌和沙门氏菌的灭杀效果,得到射频灭杀NDM中的坂崎克罗诺杆菌和沙门氏菌的方法是一种更为快速、均匀的方法。Jiao等[15]研究发现热空气辅助射频技术处理烤咸花生后,大大延长了烤花生的货架期。然而在小颗粒(含粉料)物料干燥上应用射频技术鲜有报道,仅王丽萍[16]研究了大麦苗粉在射频干燥的情况下,对其风味、营养成分的影响,表明射频干燥有利于增加大麦苗粉的风味。并未将射频干燥作为一种新型的、低能耗的、高质量的干燥方法去研究。

为将射频干燥技术在食品行业内推广应用,试验拟设计一台占地面积<30 m2、处理量可达到1 500 kg/h、能耗<6 000 kJ/kg·H2O的中试射频干燥机(干燥物料为玉米颗粒)。设计射频干燥机干燥小颗粒(含粉料)以射频源发射的射频为主要给热方式,翅片加热管辅助给热方式进行干燥,在物料充分干燥(物料的含水率<10%)的前提下,保证干燥物料干燥均匀、快速,为射频干燥小颗粒物料提供理论依据及技术支撑。

1 整体结构与工作原理

1.1 整体结构

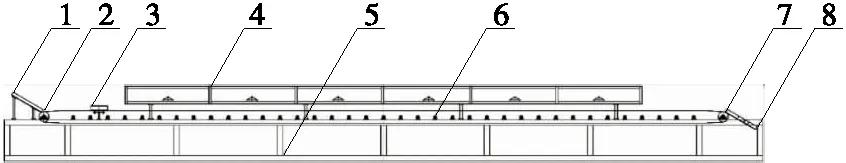

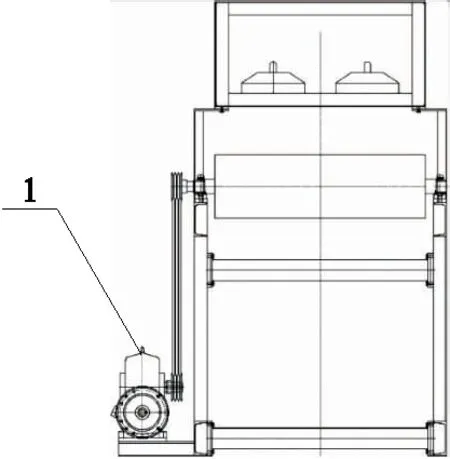

所设计的射频干燥机主要由射频源箱体、进料口、输送带、厚度限制装置、电加热装置、两边对称的辊轮、底部支架、出料口、动力装置、控制电路和显示器等部分组成,其外型尺寸为22 000 mm×2 000 mm×1 200 mm,如图1 所示。射频箱体为与两边支架连接起来的箱体,保证射频能量的充分利用;厚度限制装置的接口处有一缓和装置,以保证物料的均匀性;底部支架两边具有完整的电回路,以保证整个过程都在控制之下进行;动力装置主要为输送带提供稳定的速度,以保证射频干燥的均匀性;控制电路包括温控模块和射频输出控制模块,温控模块控制电加热装置的输出功率,以适合不同水分含量的物料。

1. 进料口 2. 输送带 3. 厚度限制装置 4. 射频箱体 5. 底部支架 6. 电加热装置 7. 辊轮 8. 出料口

图1 射频干燥机的总体结构示意图

Figure 1 Overall design drawing of radio frequency dryer

1.2 工作过程

将物料倾倒至进料口处,在重力的作用下物料向下滑动或滚动至与输送带的接口处,输送带在电动机的作用下带动物料向射频箱体方向前进,物料在进入到射频箱体之前,会受到厚度限制装置的作用,使物料保持一种厚度均匀的状态进入到射频箱体。当物料进入到射频箱体内部时,物料内的水分子与射频源激发的电磁场进行耦合,水分子开始剧烈运动,由于分子间的摩擦和分子的运动产生巨大的热,并且由于深层分子先吸收能量,导致物料从内部开始产热,从内层到外层产生由高到低的梯度热,使物料内的水分子顺应热梯度,扩散到空气中[17]。并且在两边风扇的作用下,将湿空气抽出,达到干燥的目的,物料在输送带上的整个过程,都受到电加热装置的影响,一方面来自电加热装置的热辐射,另一方面来自具有良好导热性能的输送带的直触加热,提高物料的温度,来减少射频加热的负担,整个射频加热过程中,物料都受到了温控模块的监视,当物料的温度超出给定的范围时,开始逐个停止射频发射器,防止物料受到高温作用后,导致物料的质量不佳。当物料到达出料口时,传感器检测物料的含水量是否达到要求,若物料已经达到安全贮藏的水分含量,并且在出料口被收集、贮藏,若还未达到目标含水量,则调整射频干燥机参数,重新干燥,直至物料达到含水量要求。

2 能耗核算

玉米是中国最主要的粮食作物,2017年玉米产量25 907.07 万t,占全国粮食总产量的39.15%,为将新鲜玉米及玉米产品(一般含水率为25%~30%)安全地贮藏,必须将其干燥至适宜仓储的含水率(13%~15%)。将玉米粉碎至颗粒状的玉米糁是一种较为广泛的加工贮藏方式,在玉米粉碎过程中,可充分利用粉碎机所散发的热量来降低玉米颗粒的含水率。故试验设计的射频干燥机是以玉米颗粒为物料,以期在产地生产高附加值的玉米颗粒,获得质优、低耗的玉米颗粒干制品,为玉米颗粒的射频干燥工业化提供理论依据及技术支撑。

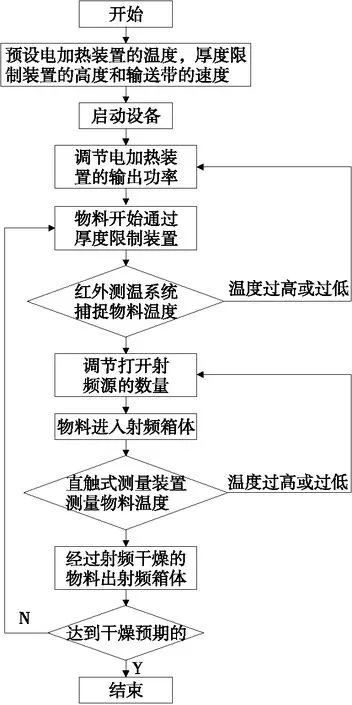

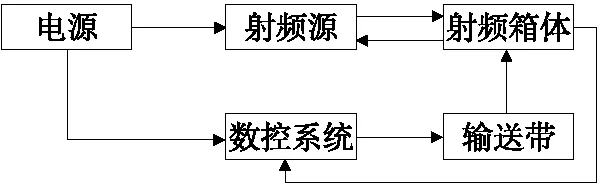

图2 射频干燥机的工作流程图

中国的玉米热风干燥机热效率低、单位能耗大,在6 700 kJ/kg·H2O 左右[18]。为了验证设计射频干燥机射频干燥性能,暂时将电加热辅助模块关闭,仅考虑射频给热。设计该射频干燥机能处理1 500 kg/h的玉米颗粒,为保证玉米颗粒的品质(霉菌数量下降7个对数级),射频给热不得少于35 min(料厚100 mm、极板间距150 mm)[19],玉米颗粒最高达到65 ℃[20],在此基础上进行能耗核算。玉米颗粒的比热Cp=1.6 kJ/(kg·℃),水在65 ℃的蒸发潜热L=2 345 kJ/kg,玉米的热导率λ=0.144 4 W/(m·K)。

(1) 将玉米颗粒加热到65 ℃的理论能耗:

Pta=M×Cp×ΔT,

(1)

式中:

Pta——将玉米颗粒加热到65 ℃的理论能耗,kW;

M——单位时间的产量,kg/s;

Cp——玉米颗粒的比热,kJ/(kg·℃);

ΔT——物料升高的温度,℃。

(2) 蒸发玉米颗粒中水分需要的理论能耗:

(2)

式中:

Pte——蒸发玉米颗粒中水分需要的理论能耗,kW;

m1——玉米颗粒的初始水含量,%;

m2——玉米颗粒的终含水含量,%;

L——水在65 ℃的蒸发潜热,kJ/kg。

(3) 理论功率:

W=Pta+Pte,

(3)

式中:

W——理论功率,kW。

代入数值经计算得W=222.101 1 kW。

(4) 实际功率:由于该设计的能耗估算是基于从输电干线到射频发生器输出的能量,其转化率约为1∶1.15。则需实际功率为:222.101 1 kW×1.15=255.582 4 kW。

则设计该射频干燥机在仅打开射频给热模块时能耗为4 089.318 4 kJ/kg·H2O,与热风干燥的能耗(6 700 kJ/kg·H2O)相比降低约39%的能耗,降低了制作干制品物料的消耗,为玉米颗粒的射频干燥工业化提供借鉴参考。

3 射频干燥机主要部件设计

3.1 射频箱体

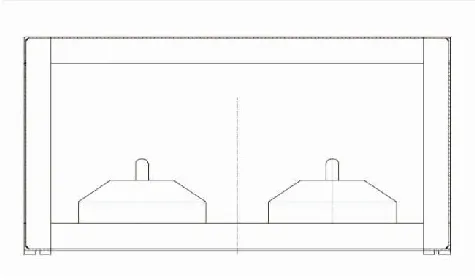

基于以上的能量核算,为保证射频给热的连续性,以及设计的现实性,使干燥后的物料水分达到安全要求,Liu等[21]研究了射频对小麦粉的干燥灭菌效果的验证,参考其对射频源的设计并结合工业实际,将射频箱体(图3)设计为6个射频箱连接组成,箱体总长18 000 mm,一个单独的箱体内部有2个射频源(27.12 kHz,22 kW,50 Ω),共12个射频源组成。箱体规格为3 000 mm×1 200 mm×500 mm,材料主要为铝。箱体之间连接致密,箱体与底部支架连接稳固,保持在输送带上进行射频干燥的密闭性,防止电磁辐射外泄。

3.2 输送机

为保证设备各部分连接紧密,依照各部分参数设计,以及设备占地面积的合理性,将设备主体框架的输送机整体规格设计为20 000 mm×1 000 mm。依据以上核算内容,将输送带带速定为23 m/h,输送带的主要材料涤棉帆布,表面涂有丁苯橡胶(Styrene Butadiene Rubber,SBR),SBR可以使输送带表面光滑,提高输送带的紧密程度,不致使物料漏于设备内,减短设备的维护周期,SBR还使输送带耐受高温,涂后可使输送带耐受140 ℃高温,可达到T2等级的耐热等级[22]。输送机两端与进料口、出料口有紧密连接,以保证物料不外漏以减少损失。

图3 射频箱体简图(左视图)

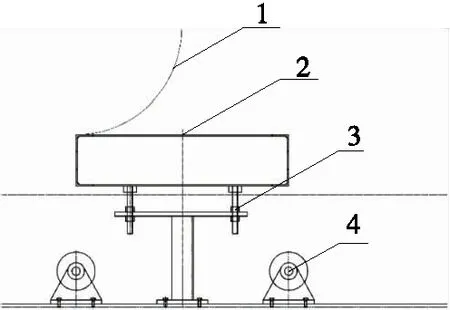

3.3 厚度限制装置

厚度限制装置位于进料口与射频箱体之间,为防止物料倾倒过快导致物料堆积于厚度限制装置前方,故设计距离进料口800 mm,以保证物料在进入箱体时保持物料厚度均一,分布均匀。厚度限制装置的主材料为铝合金,为符合装置各个部分嵌合紧密,将装置的规格定为1 000 mm×150 mm,高度可以根据物料、产量、含水率的实际情况来调整(范围为50~180 mm),如图4所示。装置上方设有一个1/4圆的缓和设计,目的是防止从进料口输送过多物料,导致物料堆积,或物料直接越过厚度限制装置,堆积在物料的上方进入射频干燥机,导致物料的厚度不均匀,对射频干燥的质量造成影响。

1. 物料缓和设计 2. 厚度限制盖 3. 高度调节螺栓 4. 电加热装置

图4 厚度限制装置设计图(左视图)

Figure 4 Design drawing of thickness limiting device (left view)

3.4 电加热装置

电加热装置位于输送带上下两个带面之间,共37个单独的翅片电加热发射器,曾炜杰等[23]模拟了翅片电加热管的温度分布情况,为防止加热片之间距离过近,导致温度分布局部过高,电加热装置之间间隔600 mm,组成联合的射频干燥机的电加热辅助模块,在数控模块的调控下,对射频干燥机进行辅助给热。翅片电加热管与普通元件相比散热面积扩大了2~3倍,即翅片元件所允许的表面功率负荷是普通元件的3~4倍。由于元件的长度缩短,使得本身的热损失减小,在相同的功率条件下,具有升温快、发热均匀、散热性能好、热效率高、使用寿命长、成本低等优点[23]。其主材料为不锈钢、改性氧化镁粉、高电阻电热合金丝、不锈钢散热片等,管径12 mm,工作电压220 V,功率1 000 W,如图4所示。

3.5 动力装置

设计射频干燥机的动力来源主要由电动机提供,电动机位于进料口的侧方。电动机及减速器、轴承座等应均安装在由地脚螺栓固定的底座上,以防止向任何方向移动,保持结构的稳定。电动机为卧式鼠笼通用型电动机,电动机应装有冷却风扇,完全封闭,符合防尘标准(DIP),电机防护等级采用IP54,来确保电动机工作过程中的安全。输送机的托辊直径300 mm,输送机的托辊采用的轴承为滚珠轴承,以保证输送机轴承的使用寿命。

4 试验验证

基于上述设计,按图5、6组装相应的中试样机,样机机组供电输入电源为三相五线380 V,射频输出频率27.12 kHz,单个射频源输出功率22 kW(功率可调),干燥量1 500 kg/h,使用环境温度-5~40 ℃,进料口高度100 mm,传送带带宽1 000 mm(食品级,16 mm厚),输送带线速度23 m/h,传送电机功率为单相-0.75 kW(电子调速),机组尺寸22 200 mm×2 050 mm×1 210 mm(长×宽×高),机组与设计总体误差<5%,样机主体材料为铝合金和不锈钢,验证射频干燥机的干燥性能。

挑选无虫无害的新鲜玉米粒,经粉碎机粉碎为新鲜玉米颗粒。依据上述设备描述,在此基础上进行试验验证。每次试验玉米颗粒质量为1 000 kg。

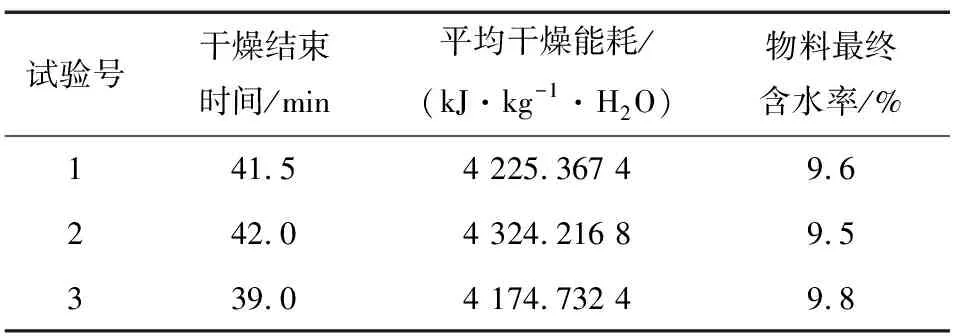

由表1可知,干燥1 000 kg玉米颗粒,平均耗时

1. 电动机

图6 射频干燥机主要部分关系图

表1 验证实验结果

40.83 min,比预测耗时多2.07%;平均干燥能耗4 241.438 9 kJ/kg·H2O,比设计能耗(4 089.318 4 kJ/kg·H2O)高3.72%;玉米颗粒最终含水率都达到目标值。较现有的热风干燥能耗(6 700 kJ/kg·H2O)降低约36.7%。综上,所设计的射频干燥机基本符合预期。

5 结论

针对小颗粒(含粉料)物料的干燥要求,结合热力学、动力学和电磁学原理,设计了一款针对性较强的射频干燥机。该设备将射频加热与热空气辅助加热结合起来,通过对物料内的传质传热进行分析,合理利用热梯度,构建适宜温度梯度,在保证不破坏物料质量的前提下,使物料从内部加热,加快水分子从物料内部扩散至外部的速率,并且运用动力学原理,缓解了射频加热不均匀的问题。整个射频干燥机都在数控系统的控制下,对整个射频干燥过程进行多重控制,使射频干燥过程更加精准高效,不仅节省了人力物力,满足了食品工业上对产品的要求,而且保证了产品的营养成分不流失,提高了产品价值,延长了产品的货架期。然而,试验针对的小颗粒(含粉料)物料所设计的射频干燥样机在进行验证时,仅采用玉米颗粒为试验样品,为保证设计的科学性,仍需对其他小颗粒(含粉料)物料进行进一步的验证。