嵌入式剪切装置研制与应用

2019-12-19

(渤海钻探工程有限公司管具技术服务分公司,河北 沧州 062552)

1 工作原理

嵌入式剪切装置采用类似剪切防喷器原理,当井内存在钻具时,可以直接吊装该剪切装置致井口,拆卸其侧面前端的支撑板,将装置吊装套入钻具,然后接上控制油路管线等,实现剪切。剪切功能实现是由来自液控系统的液压力推动装置内部剪切闸板实现的。

2 结构设计

2.1 剪切影响因素

根据抢险现场的特点,分析了现场影响剪切装置成功剪切的因素,主要外在因素有剪切物(钻杆等)的尺寸、材料、壁厚,剪切物(钻杆等)的悬重,剪切物(钻杆等)内腔内的压力等;内在因素主要包括剪切装置的结构、强度,剪切闸板的结构类型,剪切装置的关闭腔压力比等。现对关键因素进行分析。

(1)钻柱长度。钻柱越长,其自重越大,钻柱越短,其自重越小。以常用钻杆5″为例分别取9m、1000m、2000m、3000m、4000m、4800m、6000m进 行 分 析。5″内外加厚钻杆质量密度为38.18kg/m,通过模拟计算,剪切闸板剪切不同长度钻柱时,剪切闸板上高应力区依然集中在刃口部位,变形规律相同,峰值变化浮动不大。上闸板应力保持在970~985MPa之间,下闸板在974~990MPa,随着钻柱长度的增加上下闸板应力逐渐降低,变形位移也逐步减小。由此可以得出,钻柱长度越长越有利于剪切。

(2)钻杆外径。剪切时有钻杆外径尺寸、壁厚两个影响参数,闸板在剪切尺寸越大、壁厚越大的钻杆时越难剪,闸板应力越高,变形位移越大。

2.2 选型及设计

针对影响因素进行分析,以高效、安全为核心,确立了剪切方案,创新设计了剪切装置的结构形式,优选了剪切闸板类型,确保剪切性能达到现场使用技术要求。

剪切装置结构设计采用嵌入式结构,在本体正面加工一道170mm纵向凹槽,确保钻杆能横向进入腔内。采用优质合金钢制造壳体,且其强度、塑性、冲击韧性等方面具有优质的综合机械性能;设计矩形结构腔室,使剪切时应力峰值降低,壳体安全系数更高。

闸板选型,目前防喷器制造厂家剪切闸板刀体的形状主要有双V形刀、单V形刀加直刀等。本装置采用目前比较先进的双V形刀体的结构。这种双V型刀体结构的主要优点是:剪切闸板剪切管柱时,实时接触刀体被剪切的管柱面积较小,可以有效降低剪切时的油压力,增大剪切力。

3 力学分析

3.1 闸板剪切力计算

启动操作剪切闸板时,井口会带压,剪切闸板的推力需要克服井压、摩阻、剪切钻杆时的剪切应力等综合作用。

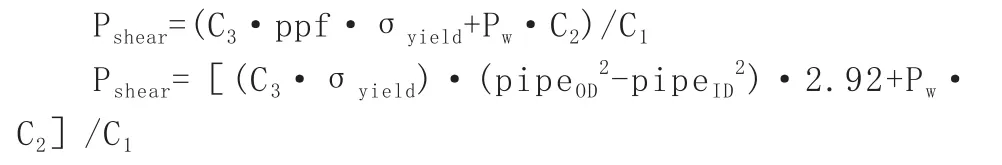

(1)静态剪切应力计算。不考虑井口压力情况下,静态剪切钻杆的剪切应力除与钻杆材料性能有关外,还受钻柱长度、钻杆外径、剪切闸板刀面倾角和刃口倒角等刀刃形状和结构参数等因素影响。剪切力可按下式计算:

上述公式中:Pshear:计算得出的剪切压力(psi)

C1:防喷器剪切计算常量,此数值与活塞关闭面积对应。

C2:防喷器剪切计算常量,此数值与闸板轴打开面积对应。

C3:剪切闸板形式/管柱钢级常量,这个常量是一个经验值。

σyield:管柱的最小屈服强度(psi)

ppf:管柱的名义重量(lb/ft)

Pw:剪切管柱时的井压(psi)

pipeOD:剪切管柱的外径(in)

pipeID:剪切管柱的内径(in)

以35-70闸板防喷器零井压情况下剪切51/2"、S135级、壁厚0.361in、21.9ppf的钻杆时剪切压力为例:

Pshear=(C3·ppf·σyield)/C1=(0.12·21.9·135000)/137.6=2579psi

(2)带压剪切应力计算

考虑井压时,剪切压力可按下式计算:

除静态剪切中的影响因素外,井口压力、剪切闸板关闭压力比、防喷器实际性能、现场环境等多种因素也会对剪切应力产生影响。

3.2 有限元分析

为验证嵌入式剪切装置壳体在剪切过程中不出现塑性变形,需要对其设计进行有限元分析。

(1)剪切过程有限元分析。剪切过程的有限元模型是将剪切闸板和钻杆的几何形态建立起来,进行网格划分后,输入材料性质、受力条件等参数,进行方针和分析,得到实际变形情况及不同条件下各参数的变化情况。

采用软件建立剪切闸板三维模型图,为节省计算空间,将剪切闸板上不影响分析结果的结构省略,如剪切闸板的螺纹、倒角、顶密封、侧密封等,剪切防喷器三维模型如图所示。剪切防喷器中的剪切闸板分为上下两个部分,安装在防喷器U型槽内,背后各有两个液压推杆,关井时液压系统推动推杆,推杆推动两个剪切闸板向中间合拢,逐渐剪断钻杆。

(2)壳体有限元分析。采用有限元方法对QFZ35-70嵌入式剪切装置带切口的壳体进行强度分析,装置切口设计为170mm,以壳体与卡块装配状态下建立有限元模型。在壳体的两侧施加由最大剪切液控压力产生的拉力(S1355寸半钻具本体),最大Mises应力为190MPa,符合API16A规范要求的限定准则,两端开口位移为0.497+0.441=0.938mm,该变形为弹性变形,没有塑性变形产生,能够满足剪切装置的剪切要求。

4 试验与应用

4.1 试验方案

对5″和51/2″S135钢级钻杆进行剪切,测试并观察剪切钻杆过程中闸板剪切刃口的损伤情况;有无材料崩落,塑性变形;闸板多次剪切的能力。整个剪切试验在厂房内进行,房高内行车高度为6米,一根完整钻杆是9米,所以要将钻杆截断,试验才能顺利进行。使用行车吊钩提起钻杆,剪切竖直钻杆,与井口工况一致。

4.2 剪切钻杆

第一次剪切:将防喷器固定,钻具在不居中的情况进行试验。剪切5″钻杆,第一次10.5MPa液控压力,未能将钻杆剪断;第二次加压到21MPa钻杆被剪断。此时防喷器油缸承压面积84240.12mm2,加压到21MPa时剪切力为1769kN。钻杆断口被挤扁呈长径为125mm,短径为68mm,的椭圆形。断口断面有明显撕裂痕迹,且断口边缘有5mm宽的飞边,说明闸板剪切过程是首先剪切刃口挤压切入钻杆,再在剪切刀面及刃口的挤压作用下钻杆体发生撕裂错断,最后钻杆断裂。剪切后闸板上有两个三角形印记,该印记与钻杆体上印记相互对应,印记的地方既是与钻杆相接处,参与挤压剪切的部位。肉眼观察上下闸板没有明显变化,可以进行第二次剪切试验。

第二次剪切:将钻具固定,防喷器悬空,模拟抢险现场的情况进行试验。剪切51/2"钻杆,液控压力21MPa钻杆被剪断。钻杆断口被挤扁呈长径为134mm,短径为69mm,的椭圆形。断口断面有明显撕裂痕迹,且断口边缘有5mm宽的飞边,说明闸板剪切过程是首先剪切刃口挤压切入钻杆,再在剪切刀面及刃口的挤压作用下钻杆体发生撕裂错断,最后钻杆断裂。

剪切后闸板上有两个三角形印记,该印记与钻杆体上印记相互对应,印记的地方既是与钻杆相接处,参与挤压剪切的部位。肉眼观察上下闸板没有明显变化,证明剪切闸板在发生险情时可以进行多次剪切钻杆作业。

5 结语

(1)嵌入式剪切装置采用了嵌入式结构,配置了V型闸板和增强型油缸,可使钻具从侧面快速进入本体,现场无需提前安装,且不用固定,利用本体侧面切口结构将钻杆快速套入其内腔内实施剪切,剪切不会扭动和变形且安全可靠适用性强。

(2)通过对不同规格钻具剪切过程的受力分析和计算,最终确定使用21MPa压力来关闭嵌入式剪切装置,剪切成功率达到100%,使用该装置,与传统切割方式相比较,提高了剪切效率。

(3)通过采用有限元方法对嵌入式剪切装置的壳体进行强度分析,在剪切5寸半钻具过程中切口发生位移为弹性变形,没有塑性变形产生,说明多次剪切不会导致壳体变形,可以重复使用。