水稻田间多功能植保车的设计

2019-12-16李娜李春胜谭宏杰

李娜 李春胜 谭宏杰

摘 要:

水稻田间管理作业目前机械化水平相对低下,喷药与施肥仍存在着人工作业。为了解决水稻田间机械化作业,本文论述了水稻田间多功能自走车底盘的过埂高度极限分析,液压驱动原理、喷药系统结构设计、施肥结构设计及关键部件设计。

关键词:

田间管理;作业底盘;液压系统;喷药系统;施肥结构

中图分类号:S511

文献标识码:A

DOI:10.19754/j.nyyjs.20191130020

目前我国水稻种植在耕整、移栽、收获及烘干等方面基本实现了机械化作业,但北方水稻在田间管理等方面仍然处于落后状态,大部分地区还在进行人工作业或是采用简单的手动工具进行作业。水稻田间管理主要是田间除草、病虫害防治及中期施肥作业,由于水稻田间作业环境复杂,导致现有一些喷药机和施肥机无法适应水稻田间管理作业。随着农业机械化的不断推进,机械喷药和机械施肥方式正在逐步取代人工作业。机械喷药在改善作业效率和施药人员安全环境方面效果显著[1-3]。

为了更好地适应水稻田间的作业需求,高地隙喷雾喷杆机得以迅速发展。但采用高地隙结构设计导致传动系统复杂,可靠性降低,市场现有一些喷杆喷药机具的传动齿轮强度不足。东北黑土区土壤粘度要比南方地区大,机具工作阻力明显加大,致使一些机具故障频发,推广难以实现。针对以上原因,本文以自主开发设计的多功能液压行走底盘为基础,进行喷药与施肥关键工作部件研究,采用通用联接部件进行喷药与施肥工作部件转换实现一机多用。

1 整机结构与工作原理

高地隙多功能液压植保车主要由发动机、底盘、液压驱动系统、喷药机构、施肥机构等组成,见图1。

图1 整机照片

整机工作原理:本机采用全液压行走系统,液压泵与发动机串联,实现液压动力的不间断输送,液压泵通过强制分配器分别与四轮独立行走系统的液压马达连接以驱动行走轮[4-8]。

为了更好地通过水田地的田埂,对整机作业数及主要性能匹配参数进行了限定,见表1。

2 关键部件设计研究

2.1 液压系统设计

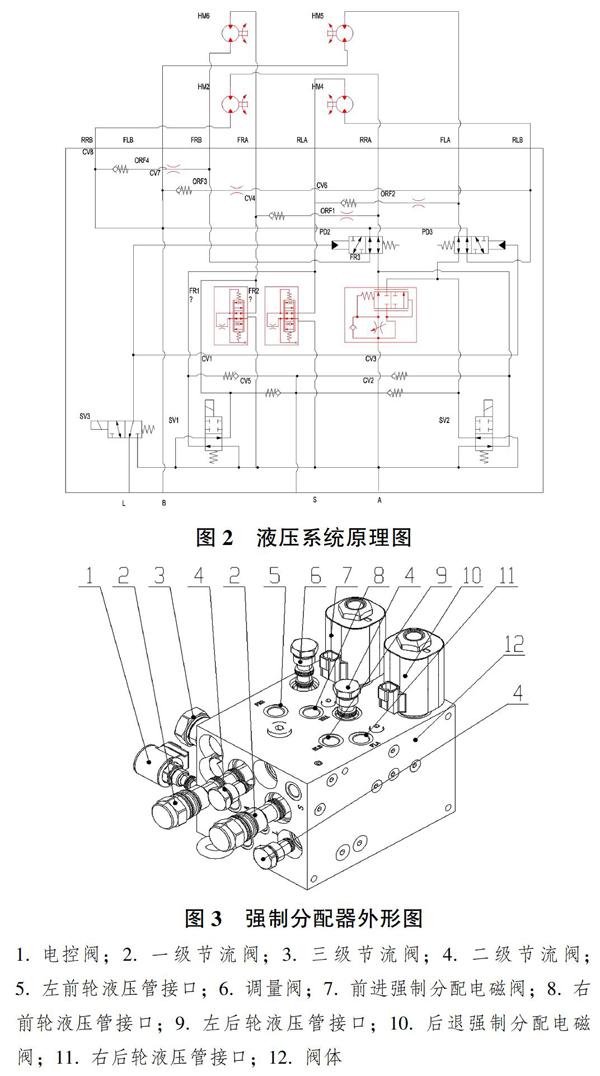

本文液压设计主要是通过发动机带动液压泵实现不间断输送压力来驱动液压马达,通过液压马达驱动行走系统和喷药系统的隔膜泵和施肥系统的变速箱来完成各项功能。液压行走系统主要是通过4个独立的液压马达分别驱动4个行走轮,水稻田间属于泥浆状态,且东北黑土区的粘性强度大,导致田间行走阻力大,因此水稻田间作业经常会出现打滑现象[9-11]。为了解决这一难题,本设计在液压系统中设计了强制分配器。将强制分配器串联在液压系统中(见图2)。强制分配器(见图3)在正常行走情况下是不通电的,液压油正常通过,当在田间作业或过埂时由于阻力大会出现单轮高速打滑现象,这时由于单轮处于高速运转状态,因此液压油会大量流入打滑轮的液压马达,而导致另外3个液压马达没有液压油流入无法进行驱动。此时给强制分配器的电磁阀通电,通过电磁阀控制液压油在强制分配器内流经路径的流量使液压油均匀分配给4个行走液压马达,以保证每个液压马达都能正常工作,从而改变行走轮打滑现象,实现田间正常工作。

2.2 喷药机构设计

喷药机构包括左侧喷杆、右侧喷杆和中间喷杆。为适应作业幅宽和道路行走,左、右喷杆需要具有折叠和展开功能。同时为了适应水稻各个不同生长时期的喷药,喷药机构设计了高度调节机构,以便使药液达到更好的噴洒效果[12]。喷药机构如图4。

整个喷药机构通过18平行四连杆机构与机架相连,当液压推杆20的液压缸在液压推动下长度发生改变,带动中间梁和左右喷杆支架上下移动,从而改变喷药机构距地面的高度以适用各个不同时期的喷药需求。在中间梁的两端分别安装19液压推杆L和22液压推杆R,用于控制左右喷杆支架的折叠与展开。当19液压推杆LT和22液压推杆R和在液压驱动下,缸体伸缩杆伸出达到最大量时,15左喷杆支架和24右喷杆支架与21中间梁处于同一平面内。此时喷药机构达到最大幅宽。当液压缸收缩到最小时,左右喷杆支架向内折叠成与车身平行位置,此时整车幅宽达到最小值,同时喷幅也达到最小。19液压推杆L和22液压推杆R可通过液压控制手柄实现分别控制。在田间作业时可根据作业幅宽需要控制液压推杆的伸缩量来调节喷杆的喷幅以适应作业需求。

2.3 施肥机构设计

田间多功能植保车设计的目的是为了实现一机多用。本文在设计了喷药机构的同时,设计了施肥机构,在田间管理作业时,只需将喷药机构整体取下,然后将施肥机构安装在底盘上,接通液压马达即可下田进行施肥作业[13-15]。施肥机构如图5。

肥料通过肥量计节盘上的开口流到肥料抛撒盘上,液压马达通过减速机带动肥料抛撒盘将肥料抛撒到田间,完成施肥作业。

图6中在结构设计时需将2调节板与3推接板焊合成一体,3推接板与操控台上的推拉软轴连接可控制2调节板绕4转轴旋转。当调节板在绕转轴旋转时可改变肥量调节口的大小,从而改变施肥量。

2.4 撒肥盘推板设计

撒肥盘由撒肥圆盘和推肥板组成,圆盘大小与推肥板安装角度是影响肥料飞行时间和飞行距离的重要因素[16,17]。参照国内外同类型机型取撒肥盘直径为500mm,离地面高度为800~1000mm。

假定肥料颗粒在离心力、摩擦阻力等共同作用下, 被送到撒肥圆盘表面 A 点时(如图 7),遇到以一定速度 n 旋转的推肥板,结果被推肥板撞击并推到撒肥圆盘边缘,然后以初速度 V0 被抛出撒肥圆盘。颗粒的绝对速度 V0 可分解为与推肥板相切的 Vr 和与撒肥圆盘边缘相切的 Vt,Vr 表示相对速度,Vt 表示传送速度。

当肥料颗粒被推肥板推到盘边缘时以初速度V0被抛出撒肥圆盘。图中所示β角为推肥板的安装角度,当β角发变化时V0则随之发生变化,因此为了适应不同撒肥作业幅宽变化,本设计将推肥板一端固定在撒肥板内侧的孔位上,另一端则安装在可变角度的一系列小孔上,每个小孔之间相差5°,用户可根据实际需要进行角度变化选择相应的孔位。

参考文献

[1]庄腾飞,杨飞军,董祥,等.大型自走式喷雾机喷杆研究现状及发展趋势分析[J].农业机械学报,2018 (49):189-195.

[2] 林立恒,候加林,吴彦强,等.高地隙喷杆喷雾机研究和发展趋势[J].中国农业机化学报,2017,38(2):38-42.

[3] 石毅新,蒋频,卢向阳,等.高地隙田间管理底盘结构设计与试验[J].农业工程,2019(1):72-79.

[4] 王金武,唐汉,沈红光,等.高地隙折腰式水田多功能动力底盘设计与试验[J].農业工程学报,2017,33(16):32-40.

[5] 高翔,郭静,朱镇,等.高地隙自走式喷雾机动力传动系统的设计[J].农机化研究,2017(4):247-251.

[6] 沈红光.高地隙折腰式水田动力底盘设计与试验[D].哈尔滨:东北农业大学,2017.

[7] 范瑶,刘俊峰,李建平.高地隙果园动力底盘的设计[J].农机化研究,2013(4):92-95.

[8] 张传斌,余泳昌,吴亚萍.高通过性四轮自走式烟草田间作业机的设计[J].农业工程学报,2011,27(11):37-41.

[9] 王才东,王立权,赵冬岩.多马达液压同步控制系统设计及试验研究[J].机床与液压,2013,41(11):5-9.

[10] 魏列江,王霖,冯志清,等.突变负载下基于同步马达的液压同步举升系统研究[J].液压与气动,2014(3):71-75.

[11] 杨文彬,胡军科,王子坡.两级双向液压同步控制系统动态特性仿真[J].浙江大学学报(工学版),2014,48(6):1107-1113.

[12] 许超,陈永成,李瑞敏,等. 高地隙自走式喷杆喷雾机的设计与研究[J].中国农机化学报,2016,37(1):51-54.

[13] 段洁利,李君,卢玉华.变量施肥机械研究现状与发展对策[J].农机化研究,2011(5):245-248.

[14] 王金武,纪文义,冯金龙,等.施肥机的设计与试验研究[J].农业工程学报,2008,24(6):157-159.

[15] 怀宝付,梁春英,王熙,等.变量施肥控制系统设计[J].黑龙江八一农垦大学学报,2011,23(4):68-71.

[16] 王登峰,单士睿.一种智能控制变量施肥机构的试验设计[J].农机化研究,2011(12):120-122,157.

[17] 陈书法,张石平,孙星钊,等.水田高地隙变量撒肥机设计与试验[J].农业工程学报,2012,28(11):16-21.

作者简介:

李娜(1972-),女,专科,助理研究员。研究方向:农业机械。