喷杆式喷雾机水平折叠喷杆设计与试验

2022-03-14孙文峰付天鹏卢佳琪常晋恺

孙文峰 何 跃 付天鹏 王 进 卢佳琪 常晋恺

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

喷杆式喷雾机作为一种高效的大田植保机械,因其农药有效利用率高、作业质量好[1],逐渐成为规模化植保作业的最佳选择。目前,大田作物在生长中后期进行施药作业时(如棉花需喷洒落叶剂,大豆、马铃薯需喷洒杀菌剂、叶面肥等)需加装吊喷杆、分禾器等施药辅助装置以提升植株中、下、背部的雾滴沉积效果[2-3]。但立式折叠喷杆存在加装吊喷杆折叠后会产生干涉、道路运输通过性差等问题[4]。同时现有喷杆式喷雾机宽幅达到18 m以上,最长甚至超过54 m[5],喷杆连接铰链磨损等因素引起的末端喷杆下垂使施药质量随宽幅的增加而显著降低[6-7]。因此设计一种宽幅水平折叠喷杆,具有喷杆偏心圆锥铰链调平、避障、喷杆架自适应平衡等功能,满足加装施药辅助装置与提高喷杆直线度的要求,对提高植保作业效率及质量具有重要的现实意义。

国内外学者对喷杆式喷雾机开展了多方面的研究。崔龙飞等[8]通过EBF神经网络优化了吊喷分禾器结构参数,获得其与安装参数、作业速度的较优匹配组合。WU等[9]、李瑞敏[10]建立了茎秆与吊喷分禾装置的数学模型。为保持施药过程中喷杆稳定,CUI等[11]建立了喷杆-悬架系统动力学刚柔耦合模型,在OLHD、RBFNN和NSGA-Ⅱ优化后喷杆侧倾角和喷杆中心位移显著降低。陈晨等[12]采用多岛遗传算法对喷杆结构动力学特性进行优化,降低了喷杆质量。文献[13-16]分析了地面激励下的喷杆动态特性。文献[17-21]设计了多种喷杆主动控制减振方案。同时考虑到喷杆与作物冠层间维持统一高度也极大地影响喷雾效果,因而,文献[22-23]基于药箱液体变化建立了车液耦合模型使喷杆调平过程更平顺;孙星等[24]设计了一种综合考虑当前喷雾机位姿和喷杆高度的专家控制喷杆高度调节系统。文献[25-27]利用超声波传感器实现了喷杆高度实时调节。上述研究从吊喷施药装置、喷杆结构优化、主动控制等多方面提高了喷施作业质量,但未考虑吊喷装置频繁拆卸、不便安装,且加装吊喷装置后喷杆折叠易发生结构干涉等问题,同时忽视了宽幅喷杆因自重、铰链磨损等因素导致喷杆向两端下垂,而主动调控难以解决的问题。

本文结合吊喷杆施药模式和植保农艺要求,基于3WF-1000型喷杆式喷雾机重点开展水平折叠喷杆的展开机构、偏心圆锥铰链调平机构、避障与防回弹机构和弹簧摆式悬架等结构的设计与研究,并结合有限元仿真分析、运动学仿真与田间试验对作业性能予以验证,以期为宽幅喷杆式喷雾机设计与应用提供参考。

1 喷杆结构与工作原理

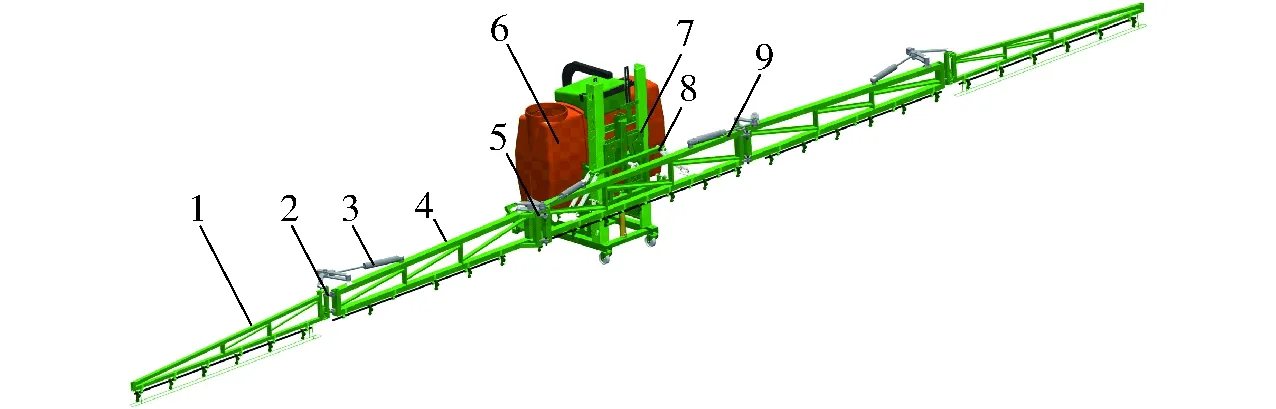

喷杆系统以3WF-1000型喷杆式喷雾机为平台设计,结构如图1所示。为保证喷杆折叠后便于运输与归纳,考虑到永久性加装吊喷杆立式折叠方式易产生干涉等问题,喷杆系统采用水平方式展开折叠。喷杆设计展开幅宽为18 m,将喷杆系统设计成为5段(中央喷杆、左右侧一级喷杆和左右侧二级喷杆)以降低折叠后喷杆系统横向幅宽,右侧喷杆折叠后,为使左侧喷杆不与其干涉所保留的必要间距外,整个喷杆系统左右完全对称。各段喷杆上部安装的喷杆水平展开机构在油缸驱动下可使左右侧喷杆协调平稳展开。喷杆完全展开后可根据各段喷杆末端下垂距离,通过负责连接各段喷杆的偏心圆锥铰链调平机构调节喷杆直线度。喷雾机喷杆在田间时易倾斜振荡,利用弹簧摆式悬架予以改善。因喷雾机幅宽较大,两端外侧喷杆处设计的避障与防回弹机构可在喷杆撞击树木、电杆等障碍时实现喷杆向与喷雾机前进的反方向回收并在越过障碍后自动回弹,可有效降低障碍对喷杆系统造成的严重损坏。喷杆主要技术参数如表1所示。

图1 喷杆式喷雾机结构简图Fig.1 Schematic of boom sprayer1.二级喷杆 2.避障与防回弹机构 3.喷杆水平展开机构 4.一级喷杆 5.偏心圆锥铰链调平机构 6.喷雾机主体 7.喷杆升降机构 8.弹簧摆式悬架 9.中央喷杆

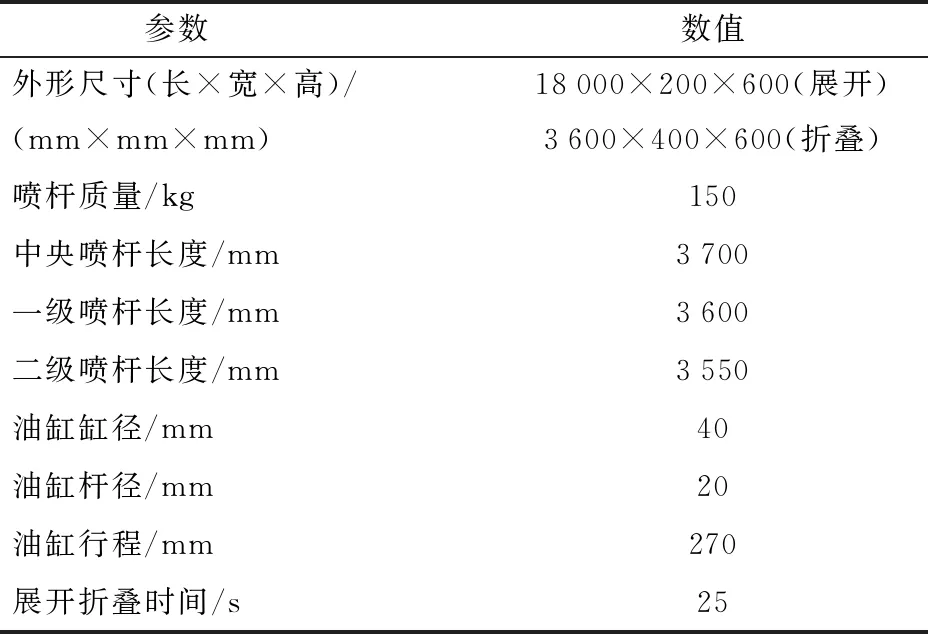

表1 喷杆主要技术参数Tab.1 Main work parameters of boom

2 关键工作部件设计

2.1 喷杆水平展开机构

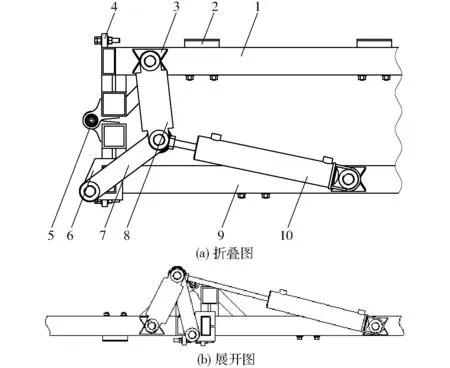

喷杆一级水平展开机构与二级水平展开机构结构相同,仅有尺寸的区别。以一级水平展开机构为例,如图2所示,主要由连杆、拉杆、液压油缸、销轴、耳板、套筒、橡胶减振元件、螺栓限位元件等构成,与偏心圆锥铰链调平机构连接了中央喷杆与一级喷杆。连杆一端与一级喷杆采用销轴-套筒的方式构成转动副,其中套筒焊接在一级喷杆上,销轴与套筒间隙装配以实现转动副功能;连杆另一端通过销轴与拉杆、液压油缸耳环相连构成转动副;拉杆另一端与固连于耳板上平面的销轴-套筒配合;液压油缸另一端同样采用销轴-套筒安装在中央喷杆上。

图2 喷杆一级水平展开机构Fig.2 Spray boom first stage expansion mechanism1.一级喷杆 2.橡胶减振元件 3.销轴-套筒 4.螺栓限位元件 5.偏心圆锥铰链 6.耳板 7.拉杆 8.连杆 9.中央喷杆 10.油缸

一级喷杆展开时,液压油缸首先进行延伸运动,使连杆、拉杆与液压油缸耳环连接点的空间位置发生变化,由于拉杆的一端固定在耳板上的销轴-套筒而做定轴旋转,整个机构只有连杆在空间平面内做有规则的平面运动,进而推动一级喷杆脱离中央喷杆实现展开。螺栓限位元件由两个上下排列的两对螺栓组成,通过限位螺栓相对位置的调整,在与偏心圆锥铰链配合调节下,使相邻两段喷杆保持直线,进而喷杆展开后在油缸推力作用下限位锁紧。在喷杆间布置了橡胶减振元件,用于折叠时减轻撞击。

2.1.1喷杆一级水平展开机构杆长设计

喷杆一级水平展开机构简化模型如图3所示,四杆机构A1A2A3A4在油缸作用下变为B1B2B3B4。建立坐标系Oxy,为简化分析预选的坐标坐标系的原点,因此A1A2、A2A5两杆表达式为

lA1A2+lA2A5-lA1A5=0

(1)

图3 喷杆一级水平展开机构简化模型Fig.3 Simplified model of spray boom first stage expansion mechanism

将方程向x、y轴投影可得

(2)

式中lA1A2——拉杆旋转中心与铰链中心间距,mm

lA2A5——铰链中心到一级喷杆的距离,mm

α1——lA1A2与x轴(中央喷杆)间夹角,(°)

α2——连杆旋转中心与铰链中心的连线与x轴间夹角,(°)

α3——连杆旋转中心与铰链中心的连线与lA2A5间夹角,(°)

(xA5,yA5)——一级喷杆上基点A5坐标

设计喷杆一级水平展开机构时,已知点A5和夹角α2,以满足机构在展开与折叠过程中占据特定位置时的要求。当预选(xA1,yA1)、(xA4,yA4)后,求解式(2)可得点坐标

(3)

同理可得点A3、A4坐标,进而求得四杆机构A1A2A3A4的连杆旋转中心铰链中心间距离lA2A3、拉杆长度lA1A4为

(4)

2.1.2喷杆一级水平展开机构角速度分析

油缸与拉杆的简化模型如图4所示,由几何条件可得拉杆角速度为

(5)

其中

vA4A5——油缸伸长速度,m/s

β1——拉杆与x轴间夹角,(°)

β4——油缸与x轴间夹角,(°)

lA4A5——油缸长度,mm

lA4A5min——油缸初始长度,mm

图4 拉杆与油缸运动学分析Fig.4 Kinematic analysis of boom and cylinder

由图3可得喷杆一级水平展开机构的封闭矢量方程为

lA1A2+lA2A3-lA1A4-lA4A3=0

(6)

将式(6)对时间求导后可得一级喷杆展开角速度为

(7)

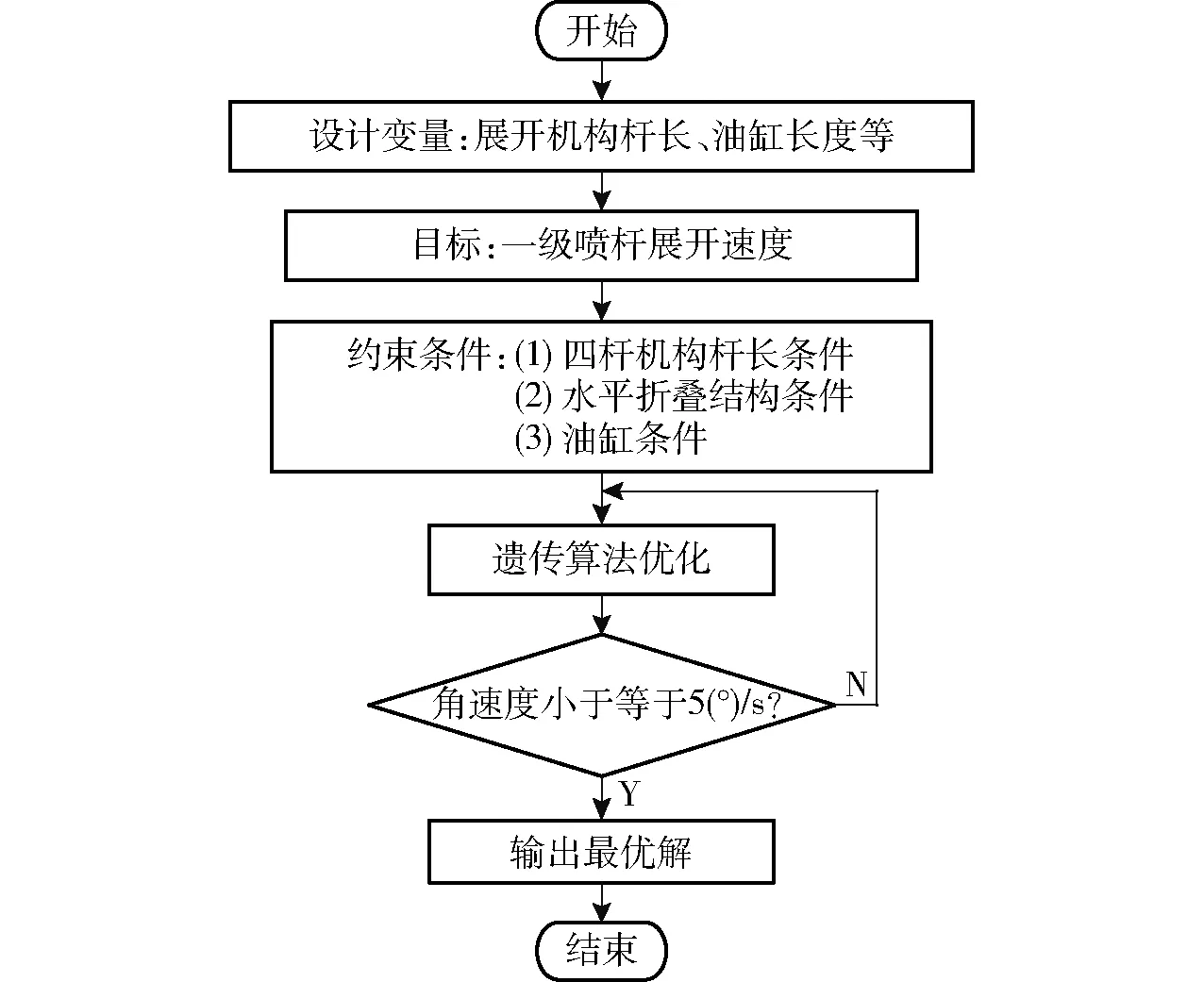

2.1.3喷杆一级水平展开机构杆长遗传算法优化

为提高喷杆展开流畅度,并减轻展开时喷杆撞击产生的振动,以一级喷杆展开末端角速度为目标对喷杆一级水平展开机构杆长进行遗传算法优化。在考虑杆长条件的基础上,结合喷杆以水平折叠方式沿y轴方向收纳时内部喷杆等对结构尺寸的要求与初始状态油缸能推动拉杆而对β1的要求等,预设部分尺寸与角度,通过Matlab得出喷杆一级水平展开机构的结构尺寸,遗传算法流程如图5所示。经过优选圆整,结果为油缸初始长度lA4A5min=530 mm,拉杆旋转中心与铰链中心间距离lA1A2=160 mm,连杆长度lA3A4=210 mm,拉杆长度lA1A4=220 mm,铰链中心到一级喷杆的距离lA2A5=75 mm,一级喷杆销轴-套筒到A2A5的距离lA3A5=190 mm。

图5 优化流程图Fig.5 Optimization flow chart

2.2 偏心圆锥铰链调平机构

喷雾机在田间工作时,喷杆因频繁受到坑洼不平路面带来的随机激振[28],连接喷杆的铰链极易磨损进而导致喷杆末端下垂。因传统喷杆连接所用圆柱销磨损后不便更换,本文设计一种偏心圆锥铰链调平机构,可在铰链磨损后调节圆锥形铰链销,提高喷杆直线度,保证作业质量。

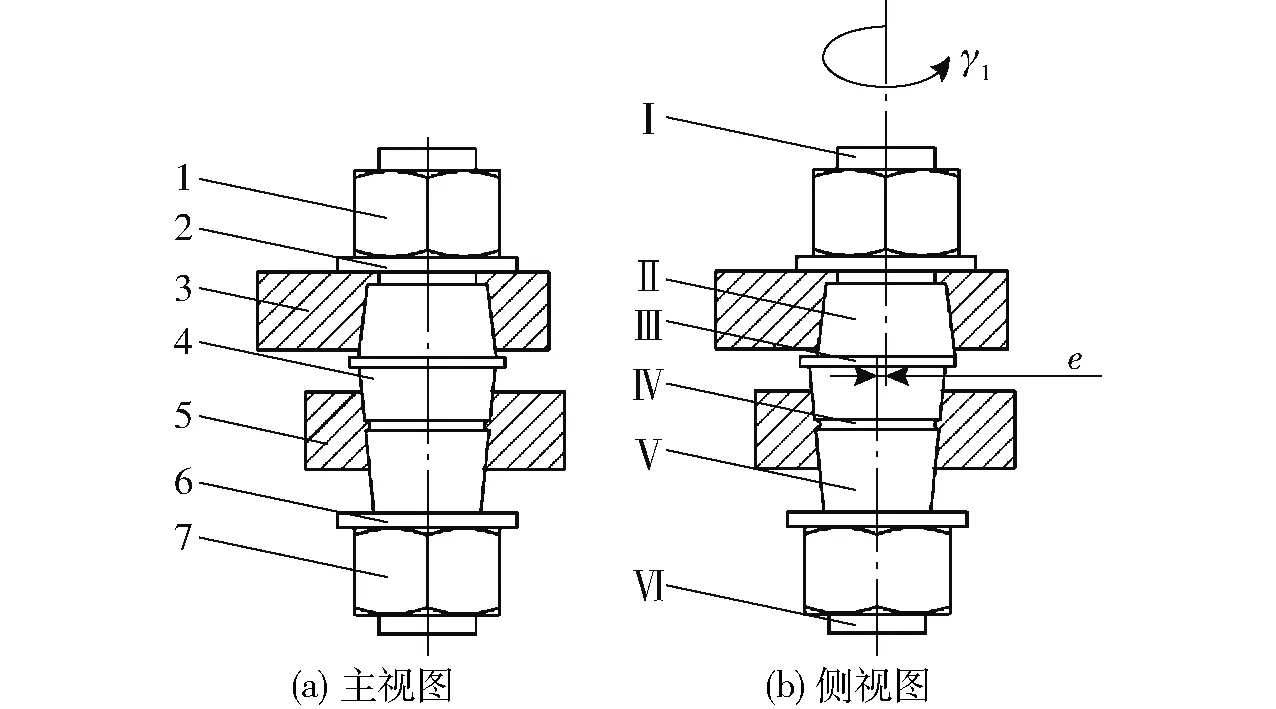

2.2.1结构与原理

偏心圆锥铰链调平机构由两个完全相同的偏心圆锥铰链一上一下布置构成,偏心圆锥铰链结构如图6所示。偏心圆锥铰链由上、下连接板与圆锥形铰链销构成。圆锥形铰链销上轴身(上轴身由粗端螺纹轴段、内六角孔、粗端圆锥定位轴段)各段拥有同一轴线,下轴身(细端圆锥定位轴段、周向油槽、细端螺纹轴段)各段拥有同一轴线,两轴线间有一偏心距e。下连接板与内侧喷杆焊接,上连接板与外侧喷杆焊接,圆锥形铰链销以对应锥度与上、下连接板实现圆锥配合,周向油槽注油润滑,其中圆锥形铰链销初始安装位置如图6所示。

图6 偏心圆锥铰链结构及调节示意图Fig.6 Structure and adjustment diagrams of eccentric conical leveling hinge1.紧固螺母Ⅰ 2.垫片Ⅰ 3.上连接板 4.圆锥形铰链销 5.下连接板 6.垫片Ⅱ 7.紧固螺母Ⅱ Ⅰ.粗端螺纹轴段 Ⅱ.粗端圆锥定位轴段 Ⅲ.轴环 Ⅳ.周向油槽 Ⅴ.细端圆锥定位轴段 Ⅵ.细端螺纹轴段

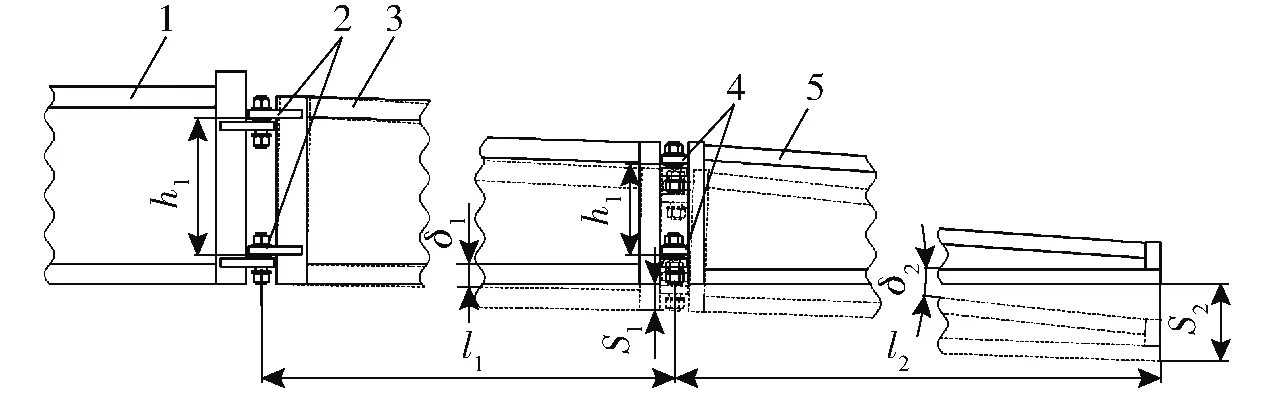

当铰链磨损喷杆下垂时,分别调节一级、二级偏心圆锥铰链调平机构使得喷杆水平,其调平示意图如图7所示。调节一级偏心圆锥铰链调平机构时,旋松紧固螺母Ⅰ,同时通过内六角扳手使圆锥形铰链销以下轴身轴线为旋转中心线,偏心距为半径发生相对旋转,其中上铰链的圆锥形铰链销顺时针旋转角γ1、下铰链的圆锥形铰链销逆时针旋转角γ1,使得下铰链的上、下连接板间轴线距增大,上铰链的上、下连接板间轴线距减小,由几何条件可得

(8)

式中 Δx1——上、下连接板间轴线减小或增加的距离,mm

δ1——一级喷杆倾斜角,(°)

h1——一级偏心圆锥铰链调平机构内两铰链间垂直距离,mm

l1——一、二级偏心圆锥铰链调平机构间水平距离,mm

S1——一级喷杆末端下垂距离,mm

图7 偏心圆锥铰链调平机构可调高度示意图Fig.7 Adjustable height diagram of eccentric conical leveling mechanism1.中央喷杆 2.一级偏心圆锥铰链调平机构 3.一级喷杆 4.二级偏心圆锥铰链调平机构 5.二级喷杆

因此一级喷杆末端下垂S1时,一级偏心圆锥铰链调平机构的圆锥形铰链销调节角γ1为

(9)

同理二级喷杆末端下垂S2时,二级偏心圆锥铰链调平机构的圆锥形铰链销调节角γ2为

(10)

式中h2——二级偏心圆锥铰链调平机构内两铰链间垂直距离,mm

S2——二级喷杆末端下垂距离,mm

l2——二级偏心圆锥铰链调平机构与二级喷杆末端间水平距离,mm

当偏心距e取5 mm,h1取200 mm,h2取150 mm时,由式(8)可知喷杆最大提升角δmax可达6.5°。因此当连接铰链因田间激振导致磨损而产生喷杆下垂时,偏心圆锥铰链调平机构可满足调平要求。考虑到田间计算不便,可在上连接链销上分别添加刻度并对刻度与下垂距离予以标定,使用时仅需测量各段喷杆末端下垂距离即可实现喷杆调平,极大地简化调节过程。

2.2.2可靠性分析

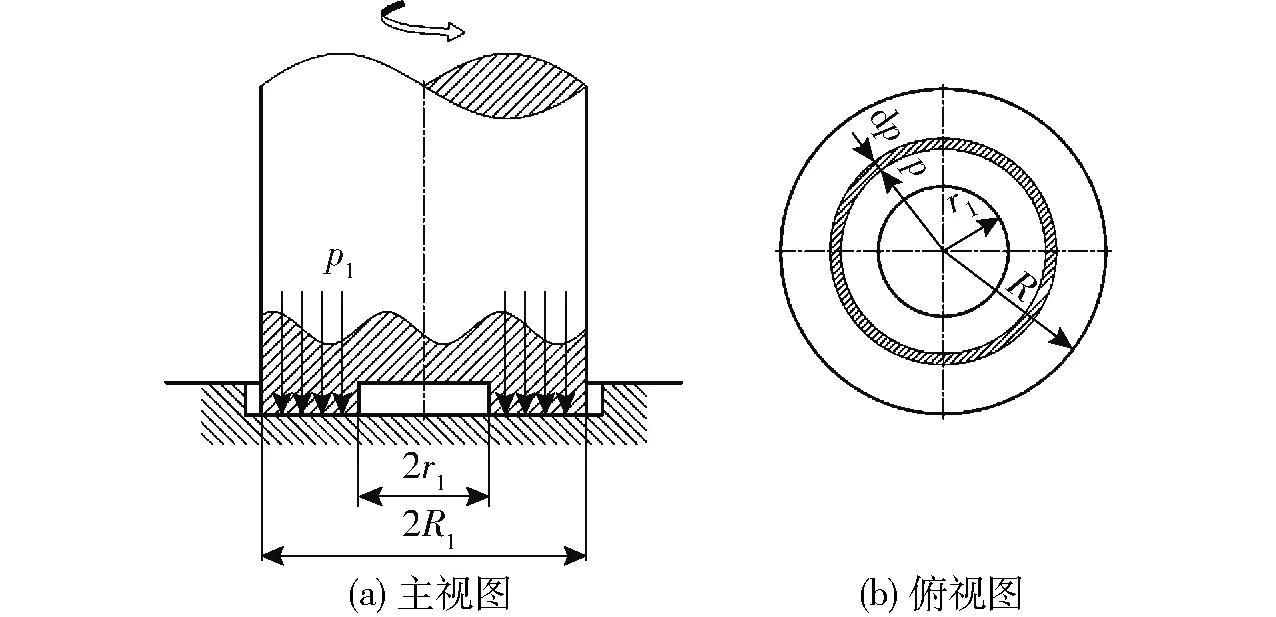

作业时,偏心圆锥铰链处于锁紧状态,因此仅考虑喷杆展开折叠时偏心圆锥铰链的摩擦力矩。喷雾机在喷杆展开的过程中,偏心圆锥铰链调平机构的圆锥形铰链销需伴随外端喷杆绕下连接板转动,如圆锥形铰链销与上连接板间发生相对转动,将导致上、下连接板间轴线距改变,则调平失效。因此为保证上述调平效果稳定,需对连接板与圆锥形铰链销间摩擦力矩进行分析。

为简化圆锥铰链销摩擦力矩求解,将其转换为轴端与平面接触时的摩擦力矩[29-30],如图8所示,轴端微元面积dA1=2πρdρ(ρ为轴端微元半径,mm),其对应正压力dFN1=p1dA1(p1为轴端单位面积所受压力,Pa),其对应摩擦力为dFf1=μ1dFN1(μ1为轴端与平面间摩擦因数),由此可得轴端所受总摩擦力矩Mf1为

(11)

式中r1——轴端最小半径

R1——轴端最大半径

图8 偏心圆锥铰链调平机构摩擦力矩示意图Fig.8 Schematics of friction moment of anti-releasing mechanism for secondary truss

圆锥形铰链销定位轴段与连接板间当量摩擦因数μ′1为

(12)

式中λ1——轴身锥角,(°)

在喷杆展开过程中,定位轴段与连接板贴合且不发生旋转时,因各处贴合度相近,设其压力p1为常数。可得定位轴段与连接板间摩擦力矩M′f1为

(13)

式中R′1——定位轴段连接板配合段大端半径,mm

r′1——定位轴段连接板配合段小端半径,mm

G——偏心圆锥铰链调平机构所受外端喷杆的总重力,N

在喷杆展开过程中,定位轴段与连接板贴合且发生旋转时,p1和ρ的乘积近似为常数,可得定位轴段与连接板间摩擦力矩M″f1为

(14)

当定位轴段与上连接板间摩擦因数μ1取0.15(无润滑),定位轴段与下连接板间摩擦因数μ1取0.1(油槽润滑),上轴身定位轴段与连接板贴合时其R′1取28 mm,r′1取24.5 mm,下轴身定位轴段与连接板贴合时其R′1取27 mm,r′1取23.8 mm,二级喷杆及避障与防回弹机构总质量取24 kg。代入式(13)、(14)可得定位轴段与上、下连接板间摩擦力矩Mf1s、Mf1x间关系为

M′f1s>M″f1s>M′f1x>M″f1x

(15)

由式(15)可知,粗端圆锥定位轴段与上连接板间摩擦力矩始终大于细端圆锥定位轴段与下连接板间摩擦力矩。表明喷杆展开折叠过程中,下连接板固连于内端喷杆上不转动,圆锥形铰链销与上连接板均绕下连接板锥孔轴线同步转动,二者间无相对滑动,从而上、下连接板间轴线距恒定。因此在喷杆调平后,圆锥形铰链销不会因展开折叠过程中产生的自转导致调平效果失效,保证了偏心圆锥铰链调平机构能长期稳定工作。

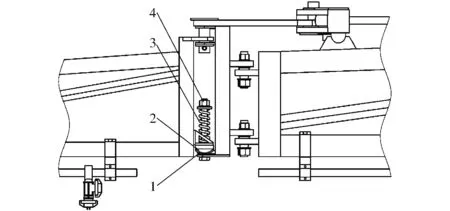

2.3 避障与防回弹机构

结合宽幅喷杆避障要求,在二级偏心圆锥铰链调平机构与二级喷杆之间设计喷杆避障与防回弹机构,其主要由离合底座、离合板、压簧、调压螺母等构成,如图9所示。

图9 二级喷杆避障与防回弹机构Fig.9 Anti-releasing mechanism for secondary truss1.离合底座 2.离合板 3.压簧 4.调压螺母

当二级喷杆碰撞障碍时,喷杆受迫向喷雾机行进相反方向运动,迫使离合板和离合底座产生相对滑动,从而使二级喷杆整体向后旋转达到避障目标。离合底座和离合板的特殊结构使二级喷杆在旋转过程中完成对压簧的压缩,因此当喷杆越过障碍后,在压簧作用下离合板对离合底座的压力使二者恢复到初始稳定位置,而二级喷杆与离合板为一体,所以在此作用力下二级喷杆回到初始状态,至此整个避障作业过程完毕。

除去避障作用,所设计的喷杆避障与防回弹机构还具有防回弹功能,离合底座和离合板的特殊结构限制了二级喷杆相对一级喷杆的旋转运动,使喷杆展开后以正常加速度稳步加速到作业速度时二级喷杆能保持跟随,不会沿前进方向摆动摇晃。

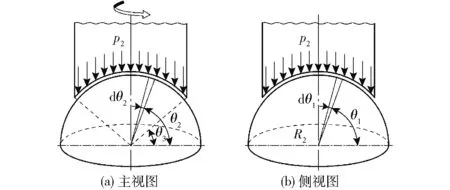

当喷杆与障碍发生碰撞时,避障与防回弹机构会产生摩擦力矩以阻碍喷杆转动。为求转动瞬间避障与防回弹机构摩擦力矩,将离合底座和离合板简化如图10所示[31]。离合板接触微元面积dA2=R2sinθ1dθ2R2dθ2,其对应正压力为dFN2=p2dA2sinθ2,其对应摩擦力为dFf2=μ2dFN2,由此可得避障与防回弹机构所受总摩擦力矩为

(16)

其中

式中R2——离合底座及离合板半径,取50 mm

μ2——离合底座及离合板间摩擦因数,取0.3

m2——二级喷杆质量,kg

p2——离合底座所受压力,Pa

Fk——压簧压力,N

Mf2——避障与防回弹机构摩擦力矩,N·m

图10 二级喷杆避障与防回弹机构摩擦力矩示意图Fig.10 Schematics of friction moment of anti-releasing mechanism for secondary truss

二级喷杆与障碍相撞时,二级喷杆在弹性极限内的最大弯矩为

M2max≤[σ]WZ

(17)

式中M2max——二级喷杆最大弯矩,N·m

WZ——二级喷杆抗弯截面系数,取6 300 mm3

[σ]——许用弯曲应力,取Q235A屈服强度235 MPa

由喷雾机喷杆撞击障碍后避障与防回弹机构可使喷杆转动的条件为

Mf2≤M2max

(18)

结合避障与防回弹机构所提供的摩擦力矩可以使喷雾机以正常加速度稳步加速到作业速度时二级喷杆能保持跟随,不会沿前进方向摆动摇晃可知

Mf2≥m2al′2

(19)

式中a——喷雾机加速度,取1 m/s2

l′2——二级喷杆质心到避障与防回弹机构旋转中心水平距离,取1 700 mm

联立式(16)~(19)可得避障与防回弹机构所需压簧压力Fk的上、下限。考虑到压簧压力Fk选取过大避障性能较差、过小不利于喷杆稳定,因此选取Fk=4 500 N。参考《机械设计手册》,压簧选取碳素弹簧钢丝、线径12 mm、中径40 mm、有效圈数7,并利用调压螺母压缩压簧10 mm以满足避障与防回弹机构工作需要。

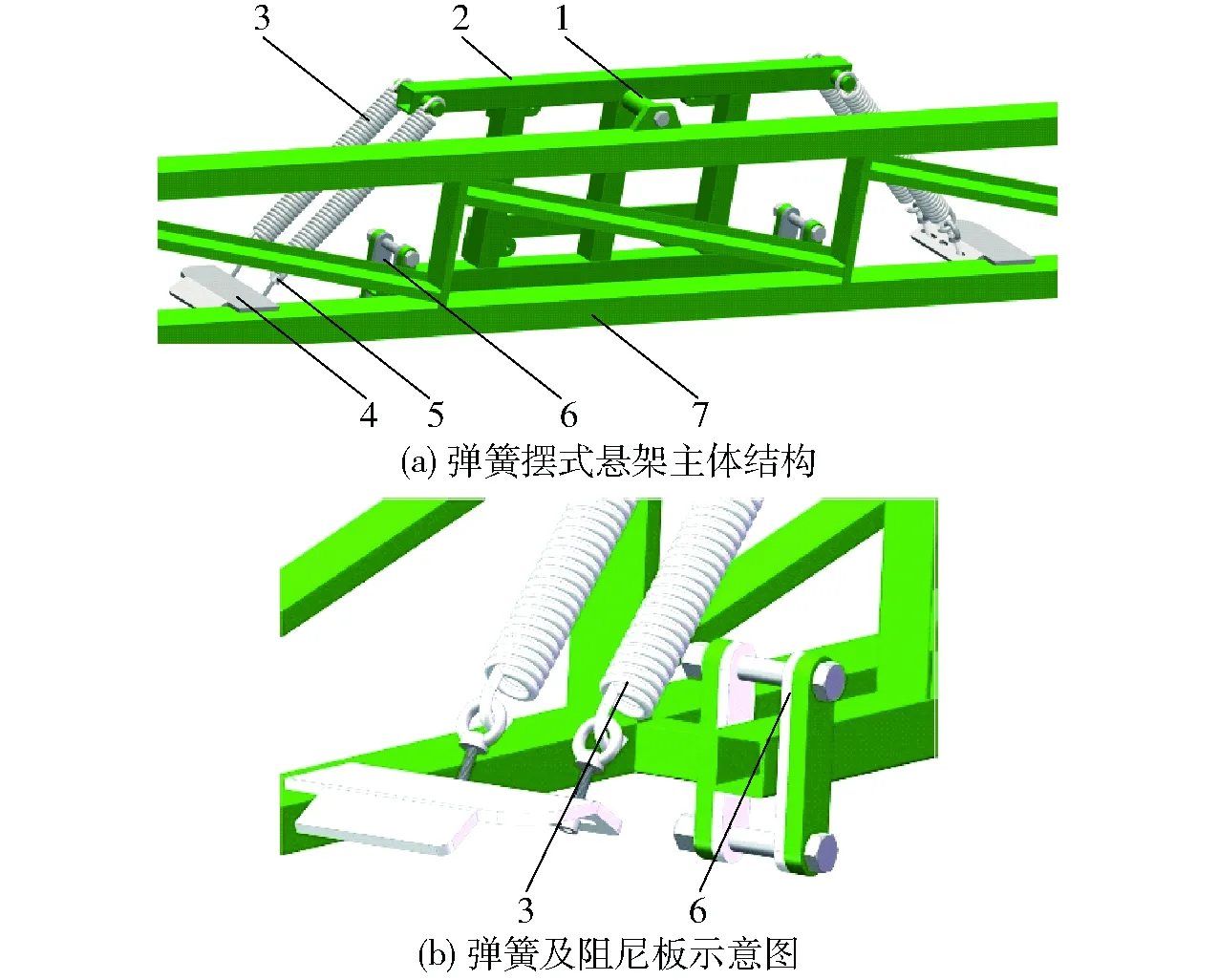

2.4 弹簧摆式悬架

喷雾机在田间工作时,喷杆振动会引起雾滴沉积分布在0~10倍内变化,严重干扰喷雾均匀性[32-33]。传统喷雾机梯形悬架在喷杆倾斜时,通过受力分析可知,喷杆仅有恢复水平平衡状态的趋势,无法回到水平平衡状态[34]。因此,本文设计一种弹簧摆式悬架,悬架整体为一等腰梯形,两腰为2组拉簧,下边通过阻尼板与喷杆下端在左右侧形成活动连接,上边与喷杆上端通过螺栓连接使得喷杆可绕其转动,其结构如图11所示。

图11 弹簧摆式悬架结构示意图Fig.11 Structural diagrams of adaptive suspension1.螺栓连接组 2.悬架主体 3.弹簧 4.固定板 5.吊环螺栓连接组 6.阻尼板 7.中央喷杆

设喷杆质量为m,转动惯量为I,悬架阻尼系数C,弹簧等效垂向刚度K1,弹簧等效旋转刚度K2,悬架机架上边到地面距离为l3,喷杆到机架上边距离为l4,机架与水平方向夹角为γ,喷杆与水平方向夹角为γ′。如图12所示,根据悬架等效模型[35-39],建立喷杆动力学方程为

(20)

对式(20)拉氏变换可得喷杆平动传递函数G1(s)为

(21)

图12 悬架等效模型示意图Fig.12 Schematic of suspension equivalent model

利用第二类拉格朗日方程对喷杆描述,即

(22)

其中

(23)

(24)

(25)

x=l3sinγ-l4sinγ′

(26)

y=l3cosγ-l4cosγ′

(27)

式中TL——系统动能,J

VL——系统势能,J

DL——瑞利耗散能,J

Qγ′——广义坐标γ′对应广义力,N·m

I——喷杆绕质心转动时转动惯量,kg·m2

x——喷杆重心横坐标,m

y——喷杆重心纵坐标,m

因弹簧摆式悬架无动力输入,广义力Qγ′=0。将式(23)~(27)代入式(22),拉氏变换后可得喷杆转动传递函数G2(s)为

(28)

通过Matlab分析不同弹簧刚度和阻尼系数下喷杆-悬架模型的动态响应,优选后弹簧刚度为1 500 N/m,阻尼板材料选用尼龙,通过调节连接阻尼板与喷杆的螺栓预紧力使阻尼系数为3 500 N·s/m。

3 仿真试验

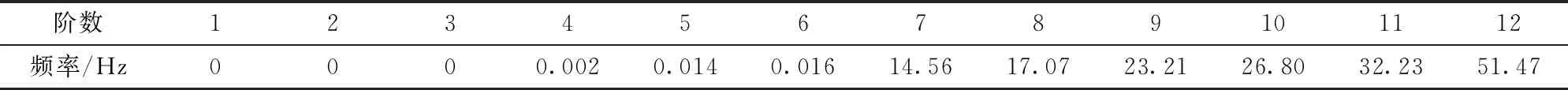

3.1 喷杆自由模态分析

为保持喷杆田间扰动条件下对悬架的跟随性和对激振的衰减,有必要对喷杆进行模态分析,以避免路面激励频率与喷杆某一固有振动频率差距较小时导致共振。路面不平度是引起喷雾机喷杆振动最主要的外部激励。当喷雾机工作时以车速10 km/h稳定施药时,其受到的路面激励频率为

(29)

式中f——路面激励频率,Hz

v——车速,km/h

λ——路面不平度的波长,m

根据文献[40],λ为0.32 m,可得路面激励频率为8.68 Hz,因此所设计喷雾机喷杆的第1阶固有频率应避开路面激励频率。

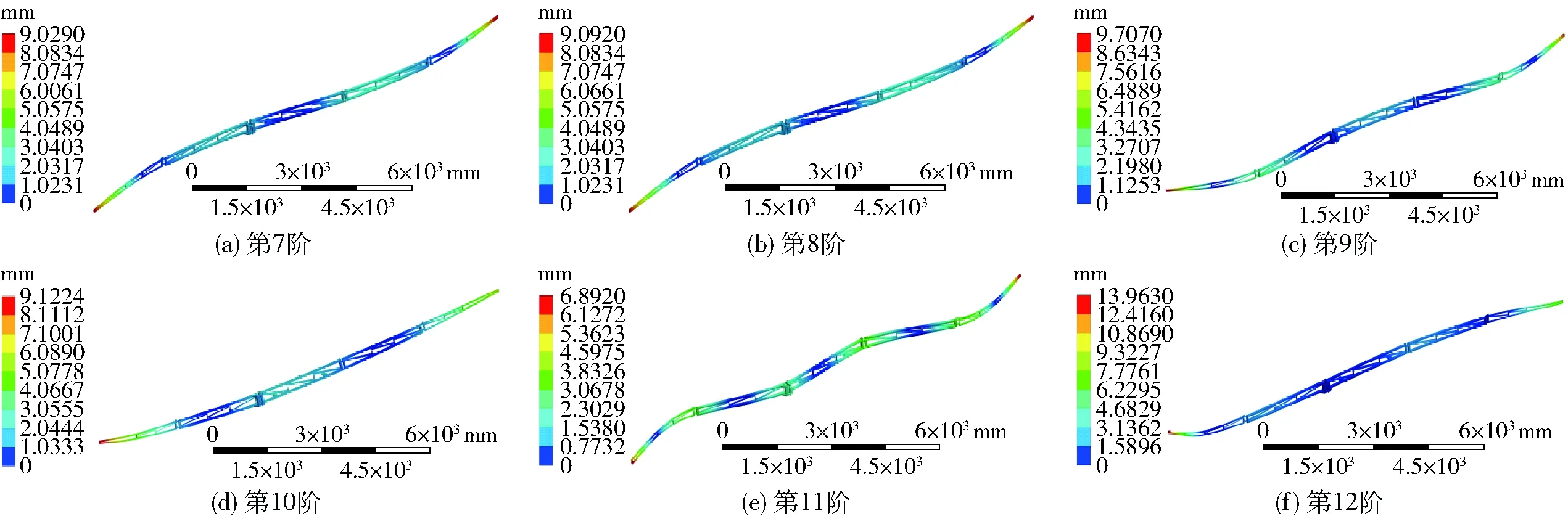

通过ANSYS Workbench对展开后的喷杆进行自由模态分析,其结果如表2与图13所示。由表2可知,喷雾机喷杆自由模态因前6阶模态为刚体模态,在无任何边界条件的情况下,刚体不发生振动,所以前6阶模态等于0 Hz或接近于0 Hz。喷雾机喷杆在自由模态下的振型图如图13所示,第7阶模态频率为14.56 Hz,其固有频率远大于路面激励频率,且更高阶模态频率逐步增加,因此喷雾机喷杆不会产生共振现象,设计满足喷雾机田间施药要求。

表2 喷雾机喷杆自由模态第1~12阶模态频率Tab.2 Free mode 1~12 mode frequency of sprayer truss

图13 喷雾机桁架自由模态第7~12阶振型图Fig.13 7~12 mode of free mode for sprayer truss

3.2 喷杆强度刚度校核

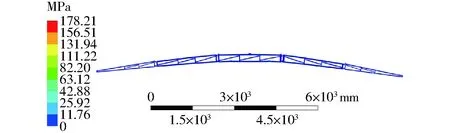

为保证喷杆作业中喷杆稳定、结构不出现破坏,在有限元软件ANSYS Workbench中对其进行强度刚度校核。喷杆在田间复杂工况下作业时,z向所受重力与惯性力对喷杆的影响最大[35],参照文献[41]中的最大z向振动加速度,安全系数为2,在喷杆右下方弹簧连接板(图11b)处设置-z向、大小为1.2 m/s2的振动加速度,并施加重力加速度后,其等效应力云图如图14所示。

图14 喷雾机喷杆等效应力云图Fig.14 Equivalent stress cloud chart of sprayer boom

由图14可知,喷雾机喷杆主体在加强筋作用下平均应力为10 MPa,因偏心圆锥铰链调平机构负责连接各段喷杆应力较大,其连接板与喷杆焊接处平均应力为30 MPa,而圆锥形铰链销因受外端桁架作用平均应力超过60 MPa,其最大应力发生在左一级喷杆的圆锥形铰链销处为133.38 MPa,其等效应力云图如图15所示。虽最大应力小于45号钢许用剪切应力,但考虑其为重要的连接构件,因此对偏心圆锥铰链调平机构零部件进行调质与表面淬火处理。

图15 圆锥形铰链销等效应力云图Fig.15 Equal effect force nephogram of conical hinge pin

喷杆完全展开后幅宽超过18 m,如结构刚度不足将导致喷杆变形直接影响施药质量。喷杆等效变形云图如图16所示,喷雾机喷杆最大挠度11.845 mm发生在喷杆最外端,表明喷杆直线度误差满足植保农艺要求。

图16 喷杆等效变形云图Fig.16 Equivalent deformation nephogram of boom

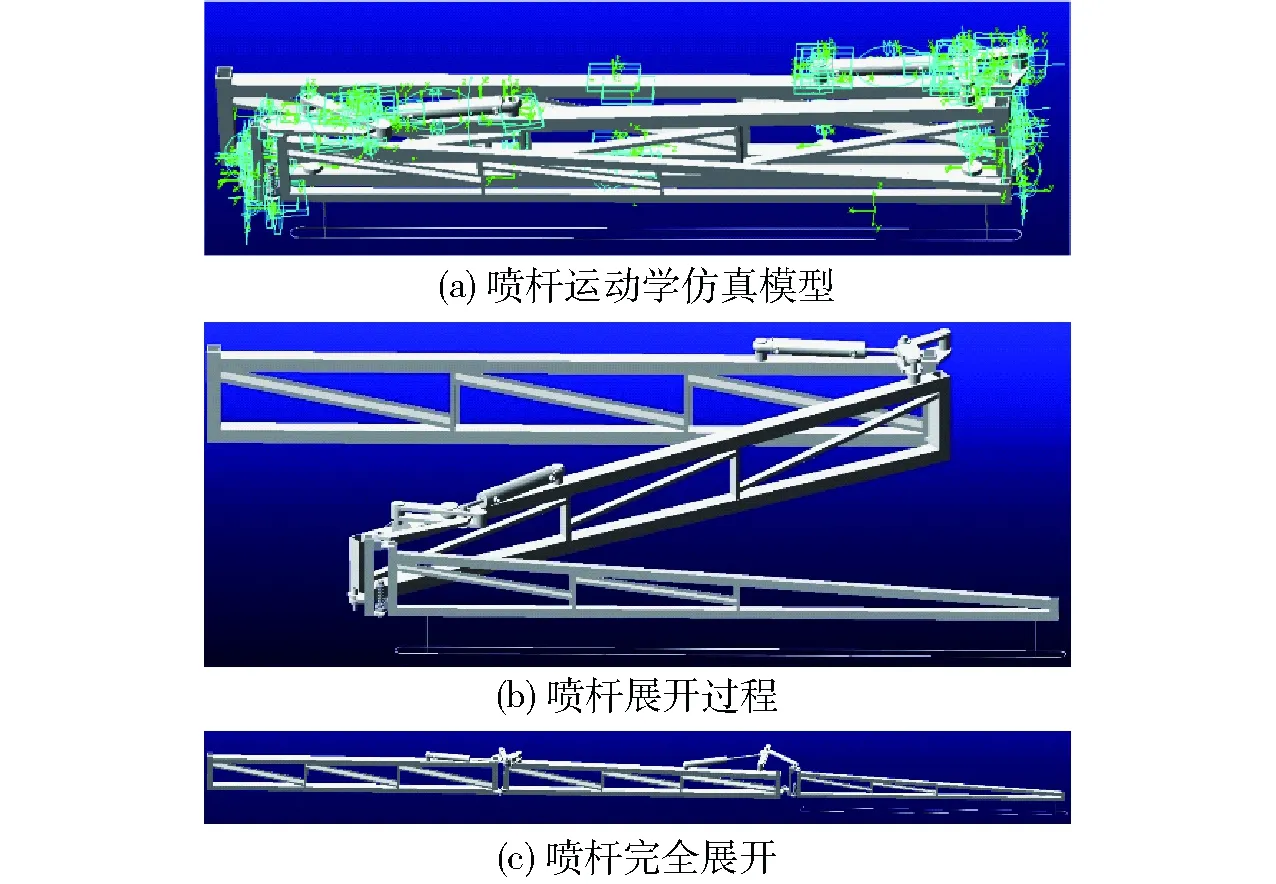

3.3 喷杆运动学仿真

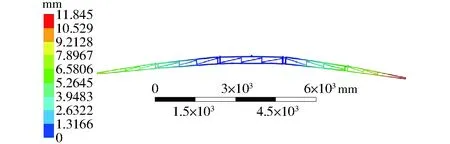

为验证喷杆水平展开机构设计是否合理,使用虚拟仿真软件ADAMS来模拟一级、二级喷杆展开全过程。在中央喷杆与地面、销轴-套筒等位置设置固定约束,如图17a所示,连杆的一端轴孔与销轴-套筒等位置设置转动副及其摩擦因数,如图17b所示,油缸与油缸活塞杆间设置移动副,如图17c所示。为模拟油缸实际工况,根据缸径与回路压力,在油缸活塞杆处设置速度为13 mm/s的移动副驱动使其匀速展开,如图17d所示,并在z轴设置重力加速度为9.8 m/s2,设置仿真模型材质为钢。

图17 喷杆约束及驱动设置Fig.17 Boom restraint and drive settings

一级、二级喷杆运动仿真过程及结果如图18、19所示。由图19a可知,一级喷杆角加速度在5.2 s时降为0(°)/s,后续伴随油缸活塞杆的继续伸展,一级喷杆在惯性作用下越过死点,角速度逐渐稳定为3.3(°)/s;由图19b可知,因二级喷杆是伴随一级喷杆逐渐展开的,复合运动下二级喷杆在5.2 s时角速度到达极值,12.1 s后一级喷杆转动角速度趋于稳定,二级喷杆角速度在二级水平展开机构作用下在末端逐渐增大至3.8(°)/s。该喷杆展开流畅,末端角速度较低,符合设计优化目标。

图18 喷杆展开过程仿真Fig.18 Simulation of spray bar deployment process

图19 喷杆运动仿真结果Fig.19 Simulation results of spray bar motion

4 试验与结果分析

4.1 喷杆场地试验

为验证所设计的喷杆各机构运行情况和性能,依据NY/T 1925—2010《在用喷杆喷雾机质量评价技术规范》等行业标准对喷杆进行场地试验。

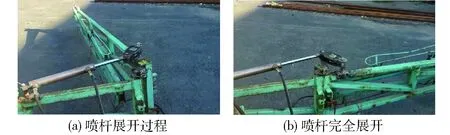

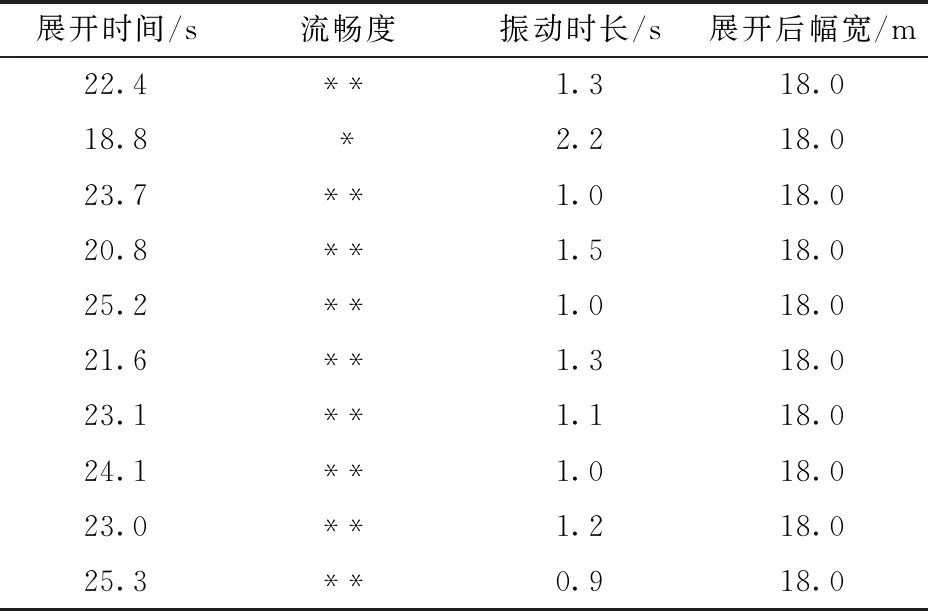

4.1.1喷杆展开试验

喷杆水平展开机构的灵敏性、准确度是反映喷雾机性能的重要指标之一。喷杆展开试验时为模拟喷雾机实际工作状态,利用喷杆升降机构将喷杆系统提升至距离地面500 mm高度处,采用秒表记录喷杆水平展开机构动作时间,同时观察整个展开过程中喷杆各部分状态,试验过程如图20所示。

图20 喷杆展开试验Fig.20 Boom deployment test

试验结果如表3所示,10次喷杆展开试验展开时间主要为21~24 s,展开过程中油缸、水平展开机构、偏心圆锥铰链调平机构均流畅无卡滞,展开后振动时间约为1 s,展开后幅宽均为18.0 m。偶有油缸伸展太快,使喷杆展开时间过短(18.8 s),在悬架等约束下,喷杆主要在垂直方向振动且较快恢复稳定,不影响展开后的幅宽。

表3 喷杆展开试验结果Tab.3 Boom deployment test results

结果表明,喷杆展开时间稳定,展开后能很快恢复平衡状态,展开过程流畅,水平展开机构能使喷杆达到设计位置。进一步验证了喷杆水平展开机构优化结果与ADAMS运动仿真结果。

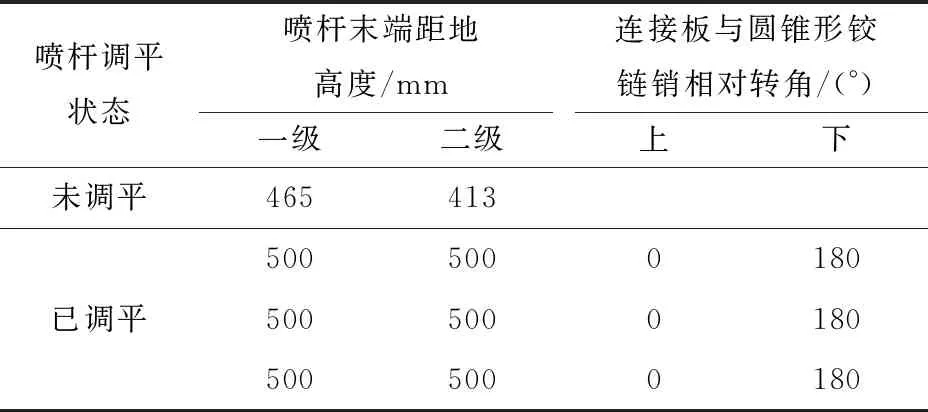

4.1.2偏心圆锥铰链调平机构可靠性试验

为检验偏心圆锥铰链调平机构可靠性,对喷杆多次展开折叠后的调平效果变化与圆锥形铰链销和连接板间相对转角进行了测试。试验器材有米尺、记号笔。试验开始前将中央喷杆提升至距地高度500 mm处并测量各段喷杆末端距地高度,进而求得喷杆末端下垂。试验时利用偏心圆锥铰链调平机构使得各段喷杆末端距地保持一致500 mm并标记圆锥形铰链销与连接板间位置,重复喷杆展开折叠3次并记录各段喷杆末端距地高度和圆锥形铰链销与连接板间相对转角,偏心圆锥铰链标记如图21所示。

图21 偏心圆锥铰链标记Fig.21 Mark of eccentric conical hinge

试验结果统计如表4所示,调平前后喷杆末端下垂距离从87 mm降至0 mm表明,所设计的偏心圆锥铰链调平机构可解决铰链磨损等引起的喷杆末端下垂问题,有效提升喷杆直线度。喷杆在多次展开后圆锥形铰链销与上连接板间相对转角恒为0°,与下连接板间相对转角恒为180°,说明圆锥形铰链销在展开过程中只发生与上连接板的同步转动而没有自转运动,进一步印证式(15)分析结果,结合喷杆末端距地高度恒定为500 mm,表明偏心圆锥铰链调平机构调平效果稳定可靠,不会产生圆锥形铰链销随喷杆展开而转动导致的失效。

表4 偏心圆锥铰链调平机构可靠性试验结果Tab.4 Reliability test results of eccentric conical hinge leveling mechanism

4.2 田间试验

为验证3WF-1000 型喷雾机实际作业性能,于2021年7月3日在东北农业大学种植基地进行田间喷洒试验。当日环境气温25℃,高度2 m风速为1.5 m/s,试验田为垄作马铃薯,以清水为试验介质,喷头间距为500 mm,喷杆距作物高度为500 mm,机具作业速度为10 km/h,喷头选用扇形喷嘴,喷雾压力0.4 MPa。根据GB/T 24680—2009《农用喷雾机喷杆稳定性试验方法》,因需要测定喷头喷洒均匀性,背负桶内装载1 t清水,试验田为垄作马铃薯,田地长度为150 m。在喷杆两端最远端下侧和中央喷杆中点下侧安装超声波测距仪(HY-SRF05型),试验开始前拖拉机带动喷杆加速,25 m距离内完成启动和加速到稳定10 km/h后开始试验,记录3个超声波测距仪的数据,其中中央喷杆下侧中点的数据作为平衡位置数据,试验进行10次。得出喷杆相对于平衡位置的变化图。在试验过程中根据GB/T 2024677.2—2009《喷杆喷雾机试验方法》进行喷头喷洒均匀性试验,拖拉机稳定10 km/h后,所有喷头使用接液桶承接雾流,接雾流时间为1 min,试验3次,记录喷头喷液量并计算变异系数。

试验结果表明:3WF-1000型喷雾机田间作业时机身稳定、喷杆平稳振动较小、药液喷洒均匀;由图22可知,喷杆最远端位移主要保持在150 mm左右,喷杆整体稳定;雾滴平均沉积度为27.1 个/cm2,喷头喷雾量变异系数为2.5%,沿喷杆方向喷雾分布变异系数为5.1%,作业效果明显高于国家标准。因此,设计的水平折叠式喷杆性能达到设计目标,可应用于大田高效施药作业。

图22 喷杆相对于平衡位置位移曲线Fig.22 Displacement curve of spray bar relative to equilibrium position

5 结论

(1)针对大田作物生长中后期植保作业需加装施药辅助装置,以及保持喷杆直线度来提高施药质量的实际作业需求,设计了喷杆式喷雾机水平液压折叠喷杆,具有喷杆偏心圆锥铰链调平、避障防回弹、喷杆自适应平衡等功能,喷杆水平展开与折叠动作的流畅、平稳,可有效提高喷杆式喷雾机的作业质量。

(2)运用模态分析、有限元强度刚度校核以及ADAMS运动学仿真,对喷杆展开过程进行静力学和动力学特性分析,喷杆在自由模态下的共振与强度均满足设计要求,一、二级喷杆末端展开角速度分别为3.3、3.8(°)/s,验证了通过解析法与遗传算法对喷杆水平展开机构参数优化的合理性。

(3)场地试验表明,喷杆水平展开机构流畅无卡滞,偏心圆锥铰链调平机构实现喷杆末端下垂87 mm的调平,有效改善喷杆直线度。田间试验中,雾滴平均沉积度为27.1个/cm2,喷头喷雾量变异系数为2.5%,沿喷杆方向喷雾分布变异系数为5.1%,均高于国家标准。