硬密封半球阀在炼铁中的应用

2019-12-13陈铁军郭金霞

陈铁军 郭金霞

(1:凯泰阀门(集团)有限公司 上海 200444;2:辽宁工程职业学院 辽宁铁岭 112008)

1 前言

半球阀是近些年来被越来越多使用的一种阀门,它在冶金、化工、水利等行业都有广泛的应用。半球阀与普通的球阀一样都是靠90°旋转阀体中的阀球(即阀瓣),来实现启闭的。但半球阀的阀球不是完整的球形而是呈“C”形的半球,这就是其名称的由来。半球阀全开时,阀瓣处于阀腔侧面,流阻小,流体对其冲刷较小,阀腔过度圆滑,不易沉积杂质,因此在炼铁行业中的含颗粒两相流介质管道上应用较多。

根据阀瓣旋转轴心是否与阀瓣球面中心重合,半球阀分为中心型半球阀和偏心型半球阀。由于阀瓣旋转轴位置的不同,使它们的阀座结构、阀瓣运动轨迹、密封原理、设计计算方法、适用场合就有了较大的区别。本文就这两种典型的半球阀的设计和在钢铁行业的应用做一简介。

2 中心型半球阀

2.1 结构及工作原理

阀门主要由阀体、阀座、阀座压圈、弹簧、阀瓣、阀轴、执行器等组成。

执行器带动上阀轴做90°旋转,阀瓣同步旋转,顺时针关闭阀门,逆时针开启阀门,如图1。该阀门的阀瓣球心与上下阀轴同心。阀座为活塞式,其端面圆周方向上均布多只弹簧,推动阀座始终靠紧阀瓣,形成金属—金属的硬密封副。当介质从进口侧进入,作用于阀座端面,进一步将阀座推向阀瓣,介质压力越大,活塞产生的推力越大,越有利于密封。若介质从另一侧进入,会将活塞推离阀瓣,不能形成密封副,因此该阀门是单向密封阀门。

2.2 设计要点

2.2.1 材料选择

由于颗粒介质对密封面的冲刷和磨损较严重,因此密封副材料的选择是该阀门的设计重点之一。现在常用的密封副材料组合是硬质合金—碳化钨。即在阀座上堆焊硬质合金密封面,例如STL6、STL12等。在阀瓣的整个半球面上喷焊WC、Ni60等硬化层。阀瓣密封面与阀座密封面的硬度差在HRC10~15之间。

2.2.2 结构设计

为了更好地清除球体表面的结垢,阀座密封面的边缘要特意加工成棱角,起到“刮刀”的作用。阀座的活塞处要设置防尘圈,以防灰尘进入活塞内部,使活塞失去活动空间。同时也要在阀轴靠近阀腔侧设置密封圈,防止介质颗粒进入轴承与阀轴的缝隙之中,以减小轴承和阀轴的磨损。

图1 中心型半球阀

2.2.3 设计计算

中心型半球阀除了阀瓣为半球形外,其他结构与普通硬密封固定球阀基本一致。因此壳体强度、密封力、启闭扭矩等计算可参考硬密封固定球阀的计算公式。本文仅将扭矩计算公式给出。

阀门总扭矩M(N·mm)公式[1]:

M=Mm+Mt+Mu+Mc

式中Mm—阀瓣与阀座密封副间的摩擦扭矩(N·mm);

Mt—阀轴与填料间的摩擦扭矩 (N·mm);

Mu—阀轴台肩与止推轴承间的摩擦扭矩(N·mm);

Mc—阀轴与轴承间的摩擦扭矩(N·mm)。

应该注意的是,由于半球阀为单阀座,因此在使用该转矩计算公式的时候,应只输入一个阀座的预紧力。

2.3 产品特点及在炼铁系统中的应用

该阀门的阀座带有推力弹簧,推动阀座始终靠紧半球体,因此阀门在启闭过程中阀座对阀瓣有“擦拭”作用和“刮刀”作用,容易清除板结或结晶在球体表面的物料,保证密封的严密性。同时,推力弹簧让阀座密封面具有了磨损补偿功能。由于是半球形阀瓣和单阀座,阀体与阀瓣之间不会存留和板结固体物料,不会产生普通硬密封球阀阀球被板结的物料抱死的情况,而且开关扭矩要比后者小很多,重量与成本都要低。因此中心型半球阀在灰、渣等粉状介质工况中使用效果好,应用越来越多,比如在高炉煤气除尘灰仓的底部当卸灰阀使用。而与插板阀等其他卸灰阀门相比,中心型半球阀又具有密封性好、开关迅速、寿命长的优点。它还可作为充气料仓的密闭阀使用等。但在选用时应注意该阀为单向密封,有双向密封要求时不能使用。

3 偏心型半球阀

3.1 结构及工作原理

偏心半球阀主要由阀体、阀瓣、阀轴、压圈、阀座、执行器等组成。

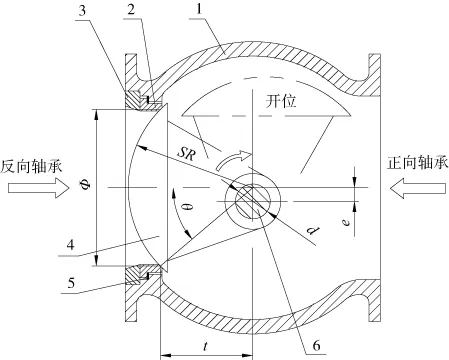

偏心半球阀与中心型半球阀的外形和结构相似,90°回转行程,阀瓣均为半球形。不同之处在于:①偏心半球阀的阀瓣球体中心与回转中心(即阀轴轴线)被设计成不同心。有一个如图3所示的偏心距e。 由于阀瓣回转轴相对阀座偏心,因此在关闭过程中阀瓣密封面的运动轨迹类似凸轮,随着阀门开度减小,阀球也越来越靠近阀座,到最后阶段才接触,并越关越紧,是一个“楔紧”过程。因此该阀门是一种强制密封阀门,可以实现双向密封。②阀座不同于中心型半球阀的活塞式,偏心型半球阀的阀座轴向不能串动,但径向有一定的活动量。

3.2 设计要点

3.2.1 材料选择

偏心半球阀的密封副材料的选择和配对可以与中心型半球阀一致。但因为偏心半球阀的密封副之间的摩擦较小,在工况允许的情况下,密封副可以选择硬度稍低的材料。比如密封面可采用手工堆焊13Cr或等离子焊粉堆焊成型。常用牌号:焊条D577、D507等,焊粉Fe1、Fe2等。阀瓣密封面硬度应大于阀座密封面硬度HRC5-10,加工后厚度应保证在2~3mm。

3.2.2 结构设计

设计时阀座外圆与阀体之间要有一定的径向活动量(1-3mm)。这个间隙可以让阀门在装配时阀座与阀瓣自动“对正”,达到与配对研磨加工时同样的严密性。

由于偏心半球阀的阀瓣阀座只是在关闭的最后阶段才接触形成密封副,阀瓣的密封面只用到半球的一个环带,所以一般只将这一部分堆焊合金或进行硬化处理。有的厂家也因此将阀瓣由半球形改为碟形。这样可减轻阀瓣重量和简化加工,但如果这种阀瓣用于卸灰系统,则不利于开阀。

图2 偏心型半球阀

鉴于侧装式结构限制,阀座处会有缩径,这会加剧含颗粒流体对阀门的冲刷,所以要尽可能地加大最小流通直径,一般应不小于80%DN值。

下阀轴与底盖可以设计为整体式,将转动部位设计在阀轴与阀瓣耳孔之间。这样在减小阀轴尺寸的同时可以保证必要的强度和刚度。

偏心距e的取值。e值过大偏心扭矩增大,过小“凸轮”效应差,不利于反向密封,也加重密封副磨损。一般取阀瓣半球SR值的6%-8%。

3.2.3 开启扭矩的计算

1)阀杆填料摩擦扭矩Mt(N·mm)[2][3]

Mt=0.6π·d2·h·ft·Pg

式中d—阀杆直径(mm);

h—填料总厚度(mm);

ft—填料与阀杆的摩擦系数;

Pg—最大工作压力(MPa)。

2)偏心扭矩Mp(N·mm)[4]

Mp=π·Pg·(φ/2)2·e

式中φ—密封副中性圆直径(mm);

e—阀轴偏心距(mm)。

3)密封副摩擦扭矩Mm(N·mm)

Mm= [Pg·(φ/2)2·π·cosθ]·fm·Rp

式中θ—密封面法线与轴线的夹角(°);

fm—密封副摩擦系数;

Rp—密封副摩擦力臂平均值(mm)。

式中t—阀轴轴线距密封副中性面的距离(mm)。

4)阀轴台肩与止推轴承间的摩擦扭矩Mu(N·mm)[5]

式中ft—阀轴台肩与止推轴承的摩擦系数;

Dt—止推轴承大径(mm);

dt—止推轴承小径(mm)。

这里给出半球阀正向密封时总扭矩Mz(N·m)的简易公式:

Mz=Mt+Mp+Mm+Mu

3.3 产品特点及在炼铁系统中的应用

偏心半球阀关闭过程中阀瓣是逐渐靠近阀座的,存在“凸轮楔紧”效应,所以如果密封面出现轻微磨损,可以将阀瓣再关一点,可重新建立密封。该阀门密封副只在启闭的瞬间有接触摩擦,所以密封面的磨损是较小的。但这一特性在易产生板结、粘附的含颗粒两项流中,阀门在关闭瞬间反而容易将杂质夹在密封面之间,造成渗漏或密封面损伤。而在水渣介质中情况就没那么严重,而且偏心半球阀启闭扭矩相对较小、可强制密封,因此在冲渣水管路上比中心型的更合适。

不同的冲渣工艺或在管路的不同位置,介质的含渣浓度和流速都不同。用在浓度和流速较高位置的阀门可以对阀瓣、阀座、阀体内壁等过流面进行硬化处理,比如喷涂硬质合金层、加陶瓷涂层等以增强其耐磨耐冲蚀性能,延长阀门使用寿命。

半球阀的结构决定了它不适合作为调节阀使用,特别在含颗粒的两相流介质中。阀门半开状态下,不但对阀瓣冲击大,同时阀瓣使流体偏向,颗粒对阀体和阀座的冲蚀更为严重,极大地缩短了阀门使用寿命。因此用户应通过选用专门的调节阀或变频泵等其他方式来调节流量。

图3 偏心型半球阀

4 结语

半球阀在选材时应突出其密封面的耐磨性,也要重视合金材料堆焊或喷焊后的应力消除。选择执行器扭矩时要在扭矩计算值的基础上赋予较大的安全系数以确保阀门在含颗粒介质工况下的顺利启闭。

总体来讲,中心型半球阀的材料成本和制造成本比偏向型半球阀要略高一些。对于这两种半球阀,我们只要根据其各自的不同特点,扬长避短,结合工况进行选型和使用,就能更好地发挥其优势,有效延长阀门使用寿命和炼铁管路系统的维护周期。

在炼铁系统中,中心型半球阀适合于固-气两项流介质,偏心型半球阀更适合于固-液两项流介质。

在这类介质中相较普通的球阀、闸阀,半球阀很大程度上消除了或成本高、或故障率高、或寿命短等给用户带来的困扰,使用效果比较令人满意。相信随着新型耐磨材料的出现以及更先进的流体分析软件在设计过程中应用,半球阀的耐磨性能将会有更大的提高。