混合机强化制粒技术在攀钢烧结中应用

2019-12-13周旭东

周旭东 唐 伟

(攀钢钒炼铁厂 四川攀枝花 617024)

1 前言

影响烧结混合料制粒效果的因素很多,既与原燃料自身的物理特性(如种类、颗粒形貌、比表面积等)有关,还与制粒设备的工艺参数及操作、加水方式、添加剂种类等因素有关。强化烧结混合料制粒的措施比较多:酒钢烧结采用倒料再返回二次混合机的强化制粒技术[1];邢钢烧结以混合机的加水方式、加水量、加水性质、制粒时间、填充率、转速等方面,研究了影响圆筒混合机制粒的因素,取得了一定效果[2];安钢烧结采用圆筒混合机与造球盘并联进行强化制粒,优化混合机的倾角、转速,实施雾化喷水技术等,成球率提高10%左右[3];马钢二烧通过优化混合机的倾角、转速,用旋子喷头雾化加水与含油尼龙衬板,增加反射板的长度,提高成球率[4];酒钢烧结二次混合机采用异型衬板强化制粒[5];济钢烧结采用采用了一种新型波浪型尼龙衬板并与平厚衬板组合强化制粒;鞍钢二烧的二混由圆盘改成圆筒后,混合料制粒效率提高;中南大学针对镜铁矿精粉成球性及可烧性差的特点,采用分流辊压预成型强化制粒烧结工艺,烧结矿各项指标得到改善[5];包钢烧结采用三段混合方式,总混合时间>8.1min,提高混合料的制粒效果与烧结机的生产能力。

由于钒钛磁铁精矿在制粒和烧结方面的特殊性,攀钢烧结攀精矿配比逐步增加,烧结性能变差,技术经济指标恶化,要进一步提高烧结矿的产质量有一定难度,虽然近几年来通过配加生石灰、添加粘结剂等,优化混合机参数,使混合机制粒效果有了较大改善,烧结产量得到了较大幅度提高[5];同时开展了钒钛磁铁精矿预制粒烧结研究。但随着炼铁工序的生产能力的不断提高,在保证烧结矿质量的前提下,提高产量仍是关键。

作为强化制粒的主要措施混合机结构与参数改进,目前在国内外引起了足够的重视,有较多单位进行强化制粒技术积累钻研,如“混合机三段式概念”制粒技术,第一段为导料段,目的是快速的把物料向筒内推进,避免如料口吐料,第二段为加水段,物料经过导料段之后开始加水,水与物料开始混合搅拌在一起,第三段为混合段(二混叫制粒段),一混的目的是让各种物料混合均匀并补充加水到工艺要求总水量的80%~90%左右,二混的目的是造球,并且进行补充加水或者蒸汽到工艺要求总水量的20%~10%。混合机粘料一般都是从加水处开始向后粘料严重,因为物料与水混合后黏性增大,附着力增强。根据以上情况,该技术可以有效的解决混合机沾料及磨损问题,并且减少电耗,减少人工维护清理的成本,提高混合机作业率,最重要的是造球率得到明显的提高。基于攀钢目前物料结构与生产实际情况,在6#烧结机的二次混合机上实施了该项技术,目的在于改善制粒效果与提高衬板使用寿命,减少混合机粘料、掉衬板等事故,提高作业率。

2 技术原理与实施方案

2.1 锥形逆流制粒技术原理与解决方案

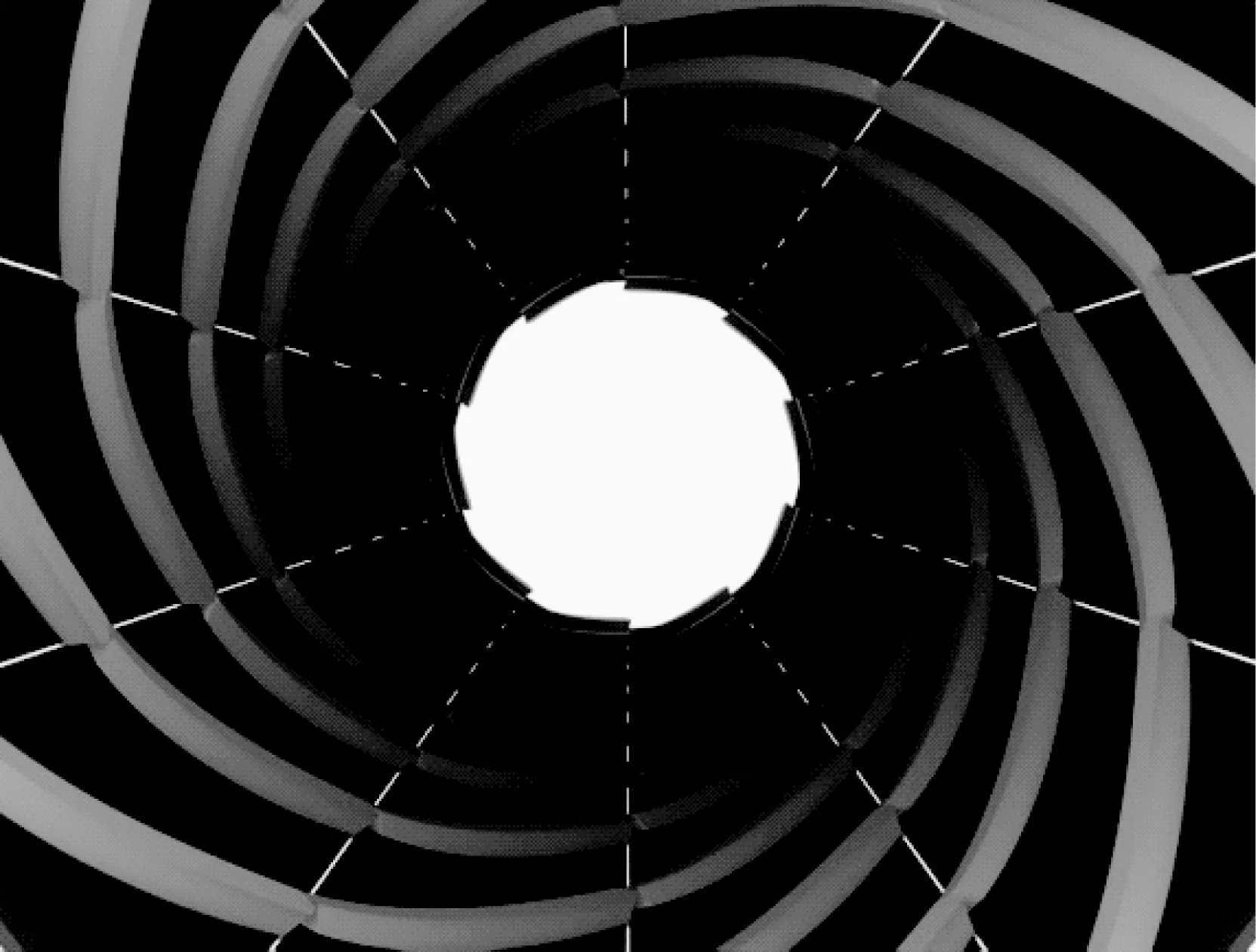

该技术通过改变混合机内部结构,实现混合料受力状态的改变,压缩混合料运动过程“螺距”,达到延长有效混合造球时间,增加物料有效滚动路程、提高造球效果的目的;采用机内分段分级技术,实现混合料粒度的自动分级,达到大颗粒物料先向外走,小颗粒物料返回造球的目的;采用新型布衬技术,彻底解决混合机根部积料,实现混合过程死料的再循环,提高造球效果和混合机有用功率,锥形逆流衬板结构示意图见图1。

图1 锥形逆流衬板结构示意图

具体技术解决方案为:

(1)改变混合机内部结构,在混合机内部筒壁上焊接与物料运行轨迹相反的混料导板及造球导板,在衬板上形成逆螺旋,以实现混合料受力状态的改变,压缩混合料运动过程“螺距”,达到延长有效混合造球时间,增加物料有效滚动路程、提高造球效果的目的。

(2)采用的混料导板及造球导板的高度由入料端至出料端方向按一定的斜率变化,即逆螺旋的高度在此方向为梯形变化,实现混合料粒度的自动分级,达到大颗粒物料先向外走,小颗粒物料返回造球的目的。

(3)在入料端采用新型布衬技术,即在混合机内部入料端的筒壁上焊接与物料运行轨迹相同的螺旋导料板——入料导板,以改变混合料受力状态,彻底解决混合机根部积料,实现混合过程死料的再循环,提高造球效果和混合机有用功率。衬板采用特殊高分子结构,不会造成沾料情况。

2.2 技术方案

(1)6#烧结机二次混合机直径3m,长度14m;新型衬板厚度20mm~40mm,分三段安装:混合机前2m为复合橡胶导料板,中段2m为三合一陶瓷衬板,最后10m为NZ-HA型高耐磨自润滑含油单斜筋逆流结构形式。

(2)橡胶复合衬板厚度为40mm,三合一陶瓷衬板厚度为20(30)mm,NZ-HA高耐磨自润滑型尼龙衬板厚度为30(40)mm。

(3)混合机从进料端看为顺时针方向旋转。

2.3 新型衬板设计布置图

图2 新型衬板设计布置图

可见,混合机第一段前2m(第1m~2m)为导料段,材质为复合橡胶衬板,衬板布置2排20块;第3m~14m为逆流衬板共14排(80+30+10=120块),其中第二段第3m~4m为加水段,材质为耐磨陶瓷复合衬板衬板,排数2排(20块);第三段第5m~14m为制粒段,衬板布置12排100块(第14排为扬料板10块),材质为高耐磨自润滑型尼龙衬板。

3 试验结果与分析

3.1 现场实施

2017年7月在6#烧结机检修期间,对二混筒体进行整体更换,对衬板进行了改进,取消了直线压条,在混合机内部筒壁上焊接逆流锥形衬板:与物料运行轨迹相反的混料导板及造球导板,在衬板上形成逆螺旋,以实现混合料受力状态的改变,压缩混合料运动过程“螺距”,达到延长有效混合造球时间,增加物料有效滚动路程、提高造球效果的目的。(改进前后衬板变化见图3、图4)

可见两种内壁衬板压条具有本质的不同,旧衬板采用直线压条,新衬板采用螺旋式压条,这样就改变了混合料的运动轨迹,混合料在筒体内运动时间增加,大颗粒先运动到混合机出口,而细粒返回螺旋线后端继续制粒,混合料运动轨迹形成锥形逆流,增加了制粒时间与滚动行程,提高制粒效果。同时由于新、旧衬板的材质不同,多年实践表明旧衬板特别容易粘料,从而造成混合机负荷增加而烧毁电机或减速机,同时筒体有效容积减少而影响制粒效果。

图3 安装实施前混合机内壁旧衬板

图4 安装实施后混合机内壁新衬板

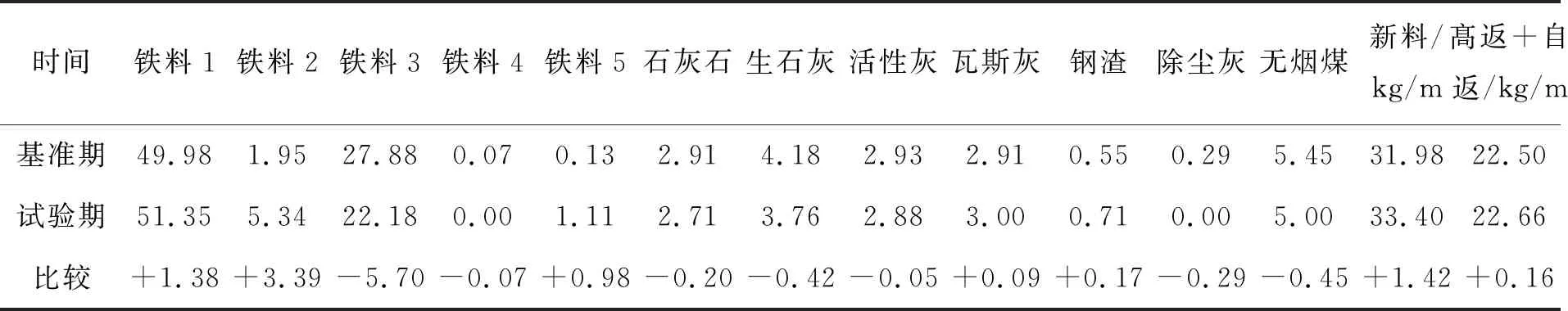

3.2 试验配料比对比

试验期与基准期比较物料结构与配比发生一定变化,见表1。铁料1增加了1.38个配比,铁料2增加了3.39个配比,铁料3减少了5.7个配比,其它物料配比变化不大。配比变化并不影响混合机衬板制粒效果的比较,只要检测进入二混前后同一批次料的粒级即可得出制粒效果。由表1可见,与基准期比较,新料上料量增加1.42kg/m,返矿增加0.16kg/m,从另一方面说明了采用新衬板后混合料的烧结性能改善了,烧结机产能增加。

3.3 对混合料指标的影响

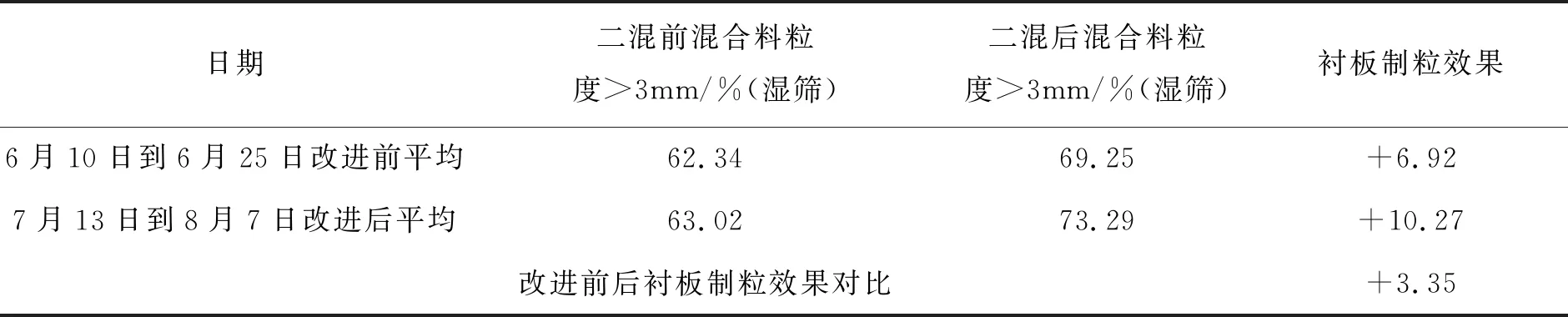

经过2017年7-8月连续26天试验结果表明,新衬板比旧衬板的制粒效果好,强化制粒作用明显,见表2。

表1 试验期与基准期配料比变化对比

表2 二混衬板改进后混合料粒度检测(>3mm%)

由表2知,通过现场检测对比,改进前旧衬板二混入口>3mm粒级为62.34%,出口粒级为69.25%,表明二混制粒效果为6.92%,采用新衬板后二混入口>3mm粒级为63.02%,出口粒级为73.29%,表明新衬板二混制粒效果为10.27%,由此说明新衬板的制粒效果比旧衬板提高了3.35个百分点(10.27%~6.92%),说明新衬板采用锥形逆流螺旋的“TY三合一”结构后,延长混合料滚动行程与制粒时间,制粒效果明显改善,尤其对钒钛精矿强化制粒具有明显效果。

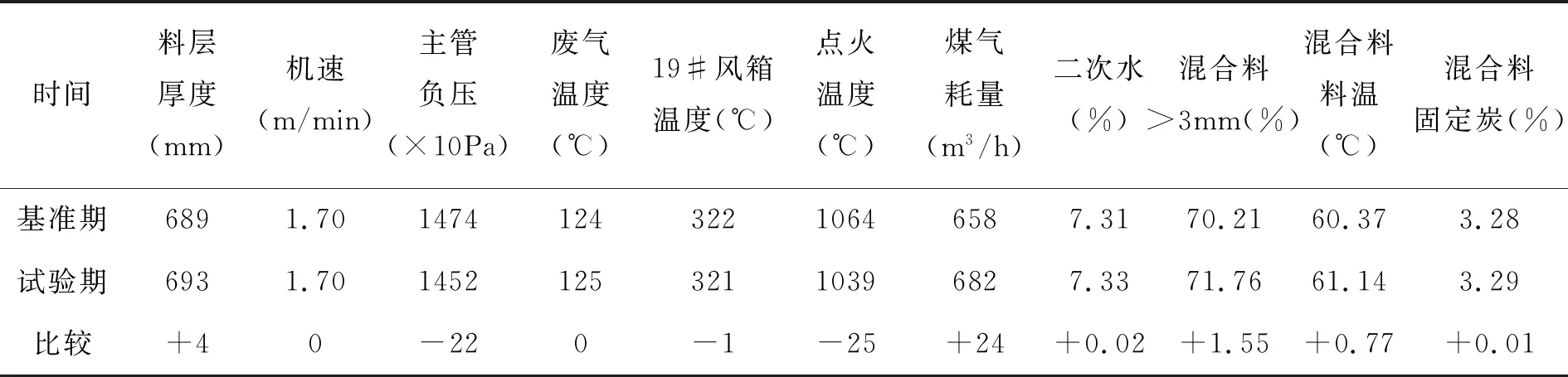

3.4 烧结机中间操作指标变化

由表3知,试验期采用新衬板后,料层继续提高达到693mm,常规工艺检测混合料>3mm(湿筛)试验期提高了1.55个百分点,这些参数调整与变化都有利于同时提高产质量。

表3 试验期与基准期烧结工艺参数变化对比

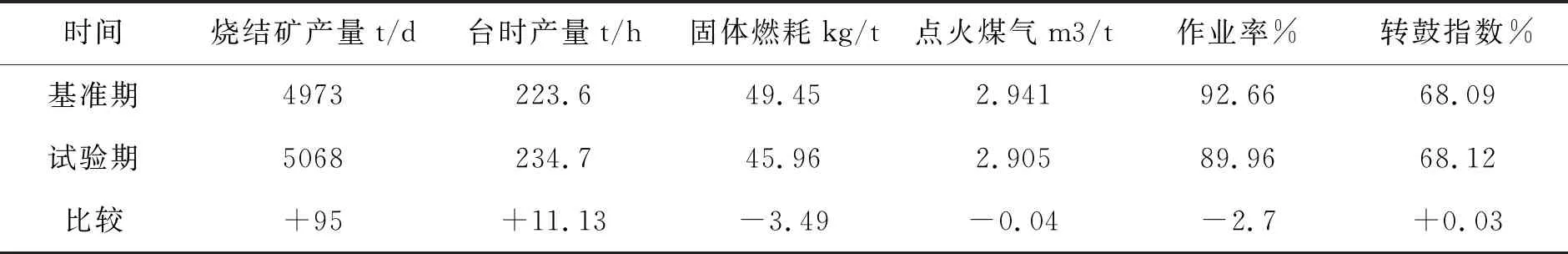

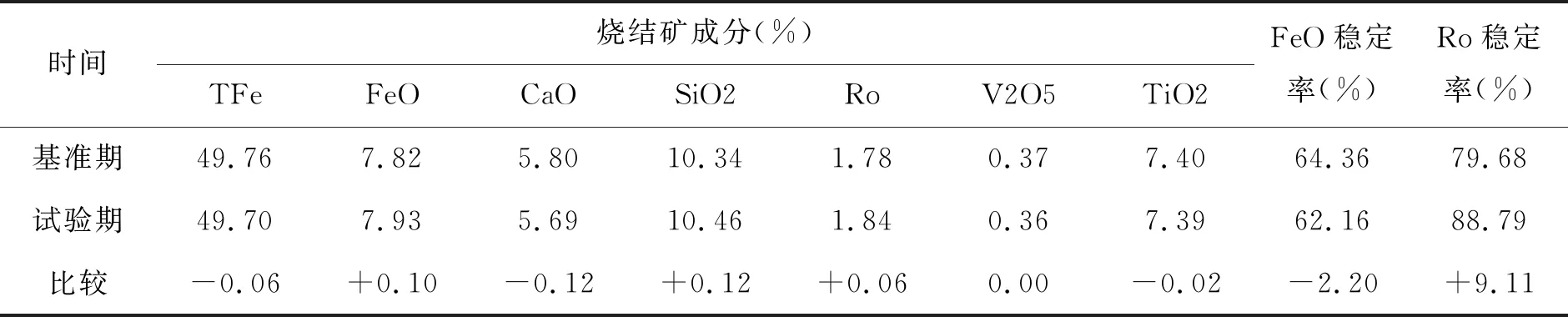

3.5 烧结机主要技术经济指标对比

由表4、表5可见,试验期烧结机台时产量提高11.13t/h,增产率达到4.98%,转鼓指数基本持平,提高了0.03个百分点,同时在FeO提高的情况下,节能效果明显,固体燃耗下降3.49kg/t,点火煤气下降0.04m3/t。由此说明采用新型衬板后,主要技术经济指标都得到不同程度的改善,产生了良好效果,生产状况稳定,特别是增产节能方面效果明显。

表4 试验期与基准期烧结主要技术经济指标对比

表5 试验期与基准期烧结矿成分与稳定性对比

4 结论

(1)攀钢钒6号烧结机的二次混合机衬板改进现场实测试验表明,新衬板比旧衬板的制粒效果好,强化制粒作用明显。旧衬板二混后的湿筛>3mm粒级含量比二混前提高了6.92%;改进后新衬板二混后湿筛>3mm粒级含量比二混前提高10.27%,同比条件下新衬板湿筛>3mm%粒级含量比旧衬板提高了3.35%,强化制粒效果较明显。

(2)试验期与基准期对比,台时产量上升11.13t/h,增产率4.98%,固体燃耗下降3.49kg/t,转鼓指数上升0.03个百分点,强化了制粒、增产节能效果明显。