复杂壳体深长轴承孔加工工艺

2019-12-13柯丽

柯 丽

(中钢集团西安重机有限公司 陕西西安 710201)

1 前言

壳体零件本身具有结构复杂、孔系多、孔系间纵横交错等特点,壳体零件存在多种类型的特征加工,深长台阶轴承孔系的加工是壳体特征加工之一,其孔系突出的加工特点就是孔系深、孔径公差要求严格,有装配要求的相关孔径之间的形位公差要求严格,按照一般的加工原则及加工方法很难保证工艺要求。

2 问题的提出

针对深长轴承孔系加工中不易保证的工艺要素,我们需要寻求新的解决途径从而提高产品质量、增强高效产出。下面以某壳体为例寻求深长轴承孔系的最佳加工方案。

2.1 存在问题

2.2 原有工序内容加工工步

目前台阶轴承孔内容加工工步安排:

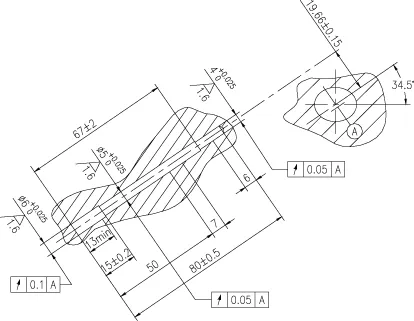

1)先钻孔φ4.1,孔深45;

2)将φ4.1孔扩至φ4.5,孔深67;

3)钻孔φ3.6,孔深80;

4)用专用组合扩孔钻扩φ4.5孔至φ5、φ3.6孔至φ4;

图1 孔系图

3 问题分析

3.1 问题分析描述

某壳体深长轴承孔系的加工,机加工工序的安排符合深长孔系的加工习惯,该孔系加工中普通材质铰刀磨损非常严重,每加工2-3件零件刀具就无法保证孔径尺寸要求,甚至一把新刀具在加工第一件零件时出现磨损严重现象无法保证孔径要求,后改为合金铰刀,加工情况虽有所改善,但每加工4-6件零件就同样出现刀具严重磨损。根据合金铰刀材料及刀具加工性能发现:合金铰刀在铝制壳体孔系的加工中产生的棱度较大,也就是加工出的孔径尺寸可能已经超差,但塞规通端下不去;即孔径的圆柱度超差,从而影响到装配、使用过程中轴承运转不灵活。

3.2 问题的初步解决方案

1)按照常规的工艺安排习惯在零件加工中寻找解决方案时首先想到,精铰内孔后增加研磨内孔来尝试保证孔径尺寸要求,研磨内孔往往是壳体加工中保证高精度孔径尺寸及高精度粗糙度的首选方法。经过分析研磨头研磨内孔的特点,发现研磨仅仅是修复孔径内的最高点,只保证在孔径最小处塞规的通端能下去,孔径尺寸加大部位无法显示,所以不能从根本上解决问题,同时因手工研磨不易保证孔径的跳动及同轴度要求,轴承孔系跳动0.1mm、跳动0.05mm理论状态下不受研磨工序影响,实际操作中存在手工偏差,轴承孔径件的跳动会有所影响。在研磨内孔不影响孔径之间跳动量理论的指导下,研磨后孔径间的跳动不在计量,因此孔径间的跳动量也成为孔系中轴承运转不灵活的隐含要素。

2)根据该壳体以往修理工艺方法的启示,尝试用镗孔的方法加工轴承孔系,修理工艺中修理后实际孔径公差都大于原始公差要求,虽然存在孔径尺寸超差但不影响装配轴承的运转。因为修理时找正相邻本身孔,而在轴承孔的加工中无基准可找,孔径小、孔深,刀杆太细,随着孔径的深入刀具摆动量过大,无法保证相邻孔间的跳动。

4 解决问题

4.1 对零件孔系加工使用的刀具材料和形状的改变

通过对该壳体轴承孔系集中加工方法的试用均未取得理想效果,后尝试从刀具入手:

1)将原工序扩孔钻材料改为硬质合金,要求扩孔精度高、刀具摆动小以保证工艺底孔间的跳动量;

3)将组合粗铰刀的材料改为硬质合金,将其刀刃形状改为螺旋状(根据刀具指导成本,该刀具刀刃形状可不进行更改)。

4.2 对零件孔系加工工艺方法的改变

1)先钻φ4孔,深67;

2)再钻φ3,孔深80;

3)使用扩孔组合钻扩φ4、φ孔,在此过程中需要清理孔系中的残余物;

4)钻孔φ5.5,孔深15;

5)用铣刀铣φ4、φ55孔留余量0.2mm;

通过对孔系加工刀具的创新性改造,在加工中取得初步成效,孔系中的加工孔径基本满足工艺要求。粗钻φ6、φ5、φ4孔使机床主轴转速提高到600r/min,组合粗铰φ5、φ4孔主轴转速提高至800r/min,组合粗铰φ5、φ4孔主轴转速提高到1000r/min,仅有效加工时间和生产准备时间缩短了1倍以上。

5 推广应用

将提高壳体零件特征深长轴承孔系加工质量及加工效率的方法应用到壳体零件同类深长孔系的加工中,减少加工内容的超差率及零件返工:

1)从刀具材料性能、刀刃形状的改良;

2)在现场加工室切削中总结、积累加工参数使加工程序、切削参数最优化;

3)合理安排工序加工内容,为了节约生产准备时间,壳体零件的加工存在多道工序内容并行加工,工序内容的优化、合理安排也是缩短生产周期的关键。有效建议:尝试给合金材料缴入适量α-钛,以提高刀具的耐磨性。

6 结束语

壳体零件的特征加工是壳体类零件的技术难点之一,更优化的特征加工工艺方法的尝试、应用及推广解决了壳体零件因技术问题产生的生产滞后情况,达到充实工艺基础知识、提高上产效率的目的。同时壳体类零件难点的逐一突破将是零件高效加工的技术保障,也是提升工艺专业知识面临的新途径。