旋流雾化喷嘴雾化特性的数值模拟

2019-12-13马佳敏王博韬李胡坤范熊杰刘存喜刘美丽

马佳敏 ,王博韬 ,3,李胡坤 ,范熊杰 ,刘存喜 ,刘美丽

(1.北京石油化工学院机械工程学院,北京102617;2.中国科学院工程热物理研究所,北京100190;3.中国农业大学资源与环境学院,北京100083)

0 引言

随着CFD技术的发展,国内外越来越多的学者在研究燃油喷嘴时,采用CFD软件模拟喷嘴内部的流动情况和流场分布来分析燃油喷嘴的雾化效果。在国内,潘华辰等[1]利用RNG k-ε和流体体积函数模型对某型离心雾化喷嘴进行数值模拟,讨论了关键结构参数对离心雾化喷嘴雾化效果的影响;张永良[2]利用2维VOF模型模拟可视离心雾化喷嘴雾化锥角的大小、流场结构以及速度分布等,探明了旋流室内外部流场,得出的旋流室空心柱形状与其试验研究结果一致;牛似成等[3]利用k-ε双方程标准模型,对叶轮旋转射流式喷嘴的射流特性进行研究,结构验证了可获得最佳旋流强度和流量系数的叶片扭曲角、直段无因次长度和收缩角的最佳范围,并得到喷嘴的优化结构;年帅奇等[4-5]利用 VOF、RSM 和 Realizable k-ε 模型对燃油喷嘴的油滴破碎过程进行数值模拟,得到了流量随压力升高的关系和雾化半锥角随压力降低的关系,以及液膜初级破碎的破碎长度等;尹俊连等[6]分别采用VOF和RNG k-ε模型对旋流喷嘴的内部流动进行了相应的数值模拟分析,得到内部流动为Rankine涡结构;刘闳钊等[7]在脉动压力的作用下对旋流喷嘴的内部流动进行数值模拟,发现喷嘴的瞬时流量和雾化锥角的周期性变化与脉动压力频率相同。在国外,Ozer等[8]通过试验和数值模拟手段对气体雾化喷嘴的雾化特性进行研究,发现CFD软件对喷嘴雾化特性的预测有很强的预见性;Guildenbecher等[9]通过试验分析的手段,探讨了压力缩放与空气夹带对雾化锥角的影响,得出压力在一定范围内对雾化锥角的影响不大的结论。

本文利用VOF和Realizable k-ε模型对燃油旋流雾化喷嘴进行3维几何模型数值模拟,并对喷嘴出口直径以及出口长度等结构参数所产生的影响进行分析,提出喷嘴结构改进方法。

1 数值模拟方法的建立

1.1 几何模型与网格划分

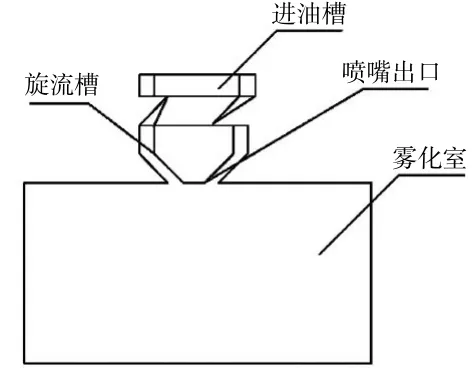

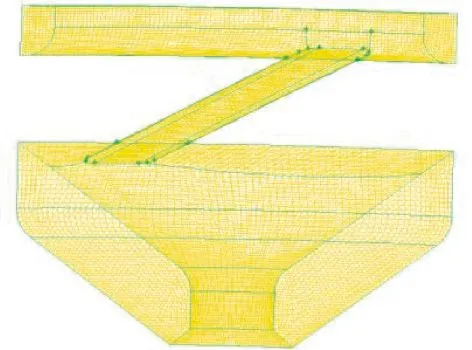

旋流雾化喷嘴的结构如图1所示。为了在计算时可以使计算数据在网格间精确传递,选择布置6面体网格。为了兼顾喷嘴的网格质量,先选择1/3油路进行网格布置,最后旋转形成整个几何模型,1/3油路的喷嘴网格模型如图2所示。

图1 旋流雾化喷嘴的结构

图2 1/3油路的喷嘴网格模型

为了进行网格无关性验证,分别绘制网格数量为100万、150万、200万、250万和300万的模型。

1.2 数值模型和求解参数的设定

VOF模型发展比较成熟,因此选用VOF模型对喷嘴喷出气油2相的流动过程进行模拟[10];Realizable k-ε模型可以对旋流情况进行较好地模拟[11-12],因此选用该模型对喷嘴内部燃油的流动情况进行模拟。

验证试验所选用的燃油为Jet-A航空燃油,密度为804 kg/m3,黏度系数为0.0024 kg/m·s,在气油2相交界处添加表面张力系数为0.024 N/m。

1.3 差分与边界条件的设置

将喷嘴顶部的进油槽设置为燃油进口,进口类型为压力进口,压力范围为0.5~2 MPa,油滴直径为1.2 mm,液压直径为28 mm,进口燃油体积分数为1。将外环境圆筒的顶面设置为压力进口,进口压力为大气压,燃油体积分数设置为0。将外环境圆筒的侧面和底面设置为压力出口,出口压力为常压,其余保持默认值不变。

1.4 网格无关性验证

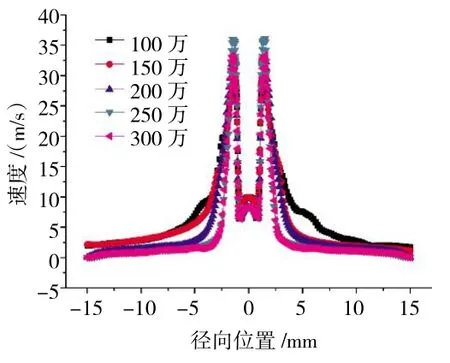

当 100万、150万、200万、250万、300万的网格模型计算完成后,分别在喷嘴出口1.5 mm位置处创建1条径向直线,获得该直线上的速度分布,并进行对比分析,如图3所示。

图3 各网格模型在燃油雾锥上的速度分布

从图中可见,各网格模型在燃油雾锥上的速度分布规律相差不大,均呈现轴对称形状,即沿中心轴线两侧速度分布一致,且远离轴心速度先急速上升,随后急速下降最后趋于稳定。各网格模型的速度大小在各位置处的差别也不大,因此可以排除网格数量对于数值模拟计算结果的影响。

2 数值模拟结果分析

2.1 数值模拟结果可靠性验证

为了验证数值模拟计算结果的准确性,本文设计了相关试验对数值模拟的计算结果进行验证,试验选用非介入式光学诊断方法[13],利用粒子速度场仪和CCD相机[14]测量喷嘴在2 MPa工作条件下,出口处位置的平均流量和雾化锥角,以及试验与数值模拟的平均流量和雾化锥角的值如图4所示。通过计算试验数据和数值模拟结果之间的误差来验证数值模拟计算结果的准确性。

通过计算得到喷嘴试验数据和数值模拟结果在雾化锥角方面的误差为0.45%,在雾化流量方面的误差为8.49%,二者之间的误差均小于10%,可以认为喷嘴的数值模拟结果计算准确。

2.2 喷嘴内部流场分析

经过时长为10-2s的计算后可停止,截取各位置方向上压力和速度云图,如图5所示。获取平均流量和各位置上的速度和切向速度数据,用于喷嘴雾化效果分析。

从图中可见,在旋流室内部燃油经过的过流面积先增大后减小,使燃油的速度和压力在旋流室内变化较大,燃油速度先减小后增大。由于在整个流动过程中产生了水头损失,因此压强一直在减小。当燃油进入喷嘴出口时基本是紧贴出口壁面进行旋转流动的;而当燃油从喷嘴出口喷出时,又因为过流面积的增大,使得燃油的旋流速度减小;因与外界环境连通,于是燃油压强骤减为环境大气压强,在过流面骤缩的区域因为产生了涡流和二次流造成总压损失过大,因此喷嘴出口直径会影响到燃油的旋流效果,进而影响到喷嘴的雾化效果,应该对其进一步讨论和分析。此外,燃油在喷嘴出口段的旋流时间长短也将影响燃油喷出后的旋流强度,应对喷嘴出口段的程度进一步模拟分析。

2.3 操作参数对喷嘴雾化效果的影响

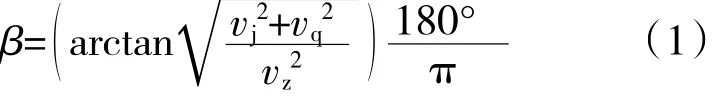

影响喷嘴雾化效果的操作参数有很多,如进、出口压差和燃油特性(黏性和表面张力系数等)。因为燃油的特性主要影响发动机点火温度和燃烧室前温度[15],本文主要对进、出口压差对雾化效果的影响进行分析,模拟喷嘴在 0.5、1、1.5、2 MPa的压差下的工作情况。喷嘴雾化半锥角为

式中:vq、vz、vj分别为旋流流体的切向、轴向、径向速度。

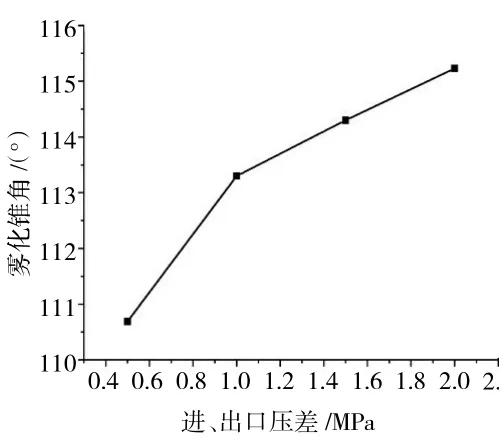

通过式(1)计算出不同进、出口压差下喷嘴雾化半锥角的角度,雾化半锥角的2倍即为雾化锥角,因而得到进、出口压差与雾化锥角之间的关系,如图6所示。从图中可见,雾化锥角的值随着进、出口压差的增大而增大。

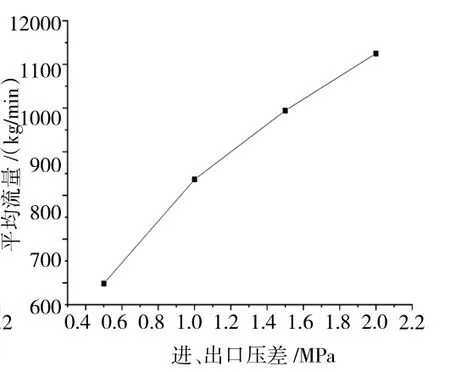

通过CFD软件获得不同压力条件下喷嘴的雾化平均流量,进、出口压差与雾化平均流量的关系如图7所示。从图中可见,雾化平均流量随着进、出口压差的增大而增大。

图6 进、出口压差与雾化锥角的关系

图7 进、出口压差与雾化平均流量的关系

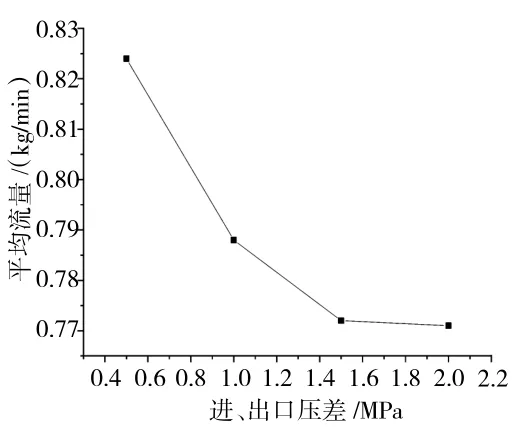

雾化锥角只是从侧面表现出喷嘴的旋流效果,而旋流强度则直接反映了喷嘴出口处旋流程度的大小。旋流强度越大,喷嘴的旋流程度越大,预期的雾化效果越好[16]。通过式(2)计算喷嘴的旋流强度,并得到喷嘴进、出口压差与旋流强度的关系,如图8所示。

图8 喷嘴进、出口压差与旋流强度的关系

喷嘴的旋流强度随喷嘴进、出口压差的增大而减小,这是因为雾化流量的增大导致喷出喷嘴的燃油变多,燃油间的摩擦力增大,从而使喷出喷嘴的燃油速度减小,造成旋流强度减小。但在不同压差下,喷嘴的旋流强度在0.77~0.83的范围内,变化不大,结合雾化锥角随压差的变化,可以认为喷嘴的雾化效果在随着喷嘴进、出口压差的增大而变好。

2.4 不同结构的喷嘴雾化效果分析

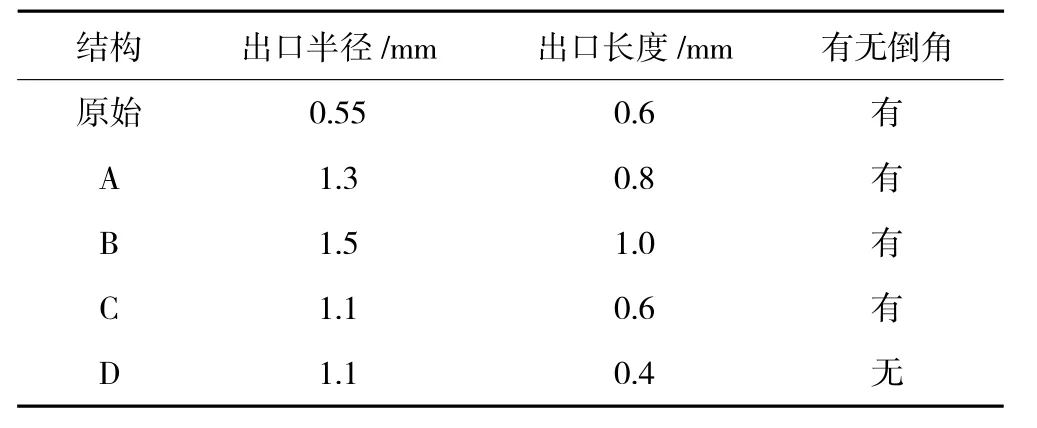

除包括原结构外,共设计了4种不同结构的旋流雾化喷嘴,其结构参数见表1。对比不同结构的旋流雾化喷嘴的数值模拟结构,分析出雾化效果最好的喷嘴结构,并预测可以得到更好雾化效果的结构参数数值范围。

表1 不同结构的雾化喷嘴的尺寸参数

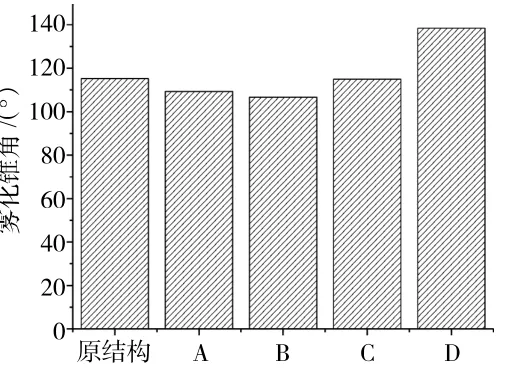

不同结构的旋流雾化喷嘴在2 MPa的工作条件下进行数值模拟计算,网格数量选定为180万,计算得出不同结构的旋流雾化喷嘴的雾化锥角如图9所示。旋流雾化喷嘴的预期雾化锥角为 100°±3°。从图中可见,结构 A、B的雾化锥角最接近预期值。

图9 不同结构的旋流雾化喷嘴的雾化锥角

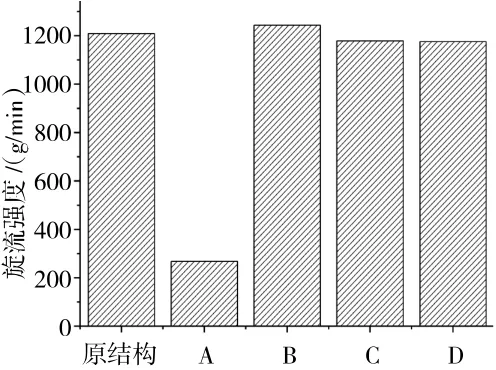

雾化平均流量的预期值为1161.3~1208.7g/min,不同结构的旋流雾化喷嘴的平均雾化流量如图10所示。从图中可见,结构A的平均雾化流量比其余4个结构的小很多,应当进一步研究其原因。其余几个结构的平均雾化流量在数值上差距不大,应当结合雾化锥角以及旋流强度分析其结构的优劣。

图10 不同结构的旋流雾化喷嘴的雾化平均流量

图11 不同结构的旋流雾化喷嘴的旋流强度

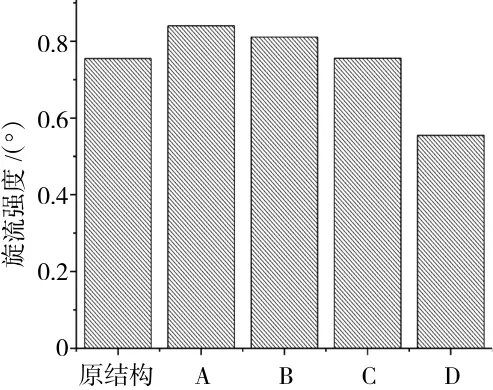

最后通过式(2)计算每个喷嘴的旋流强度,结果如图11所示。从图中可见,结构A的旋流强度最大,预期雾化效果最好,结构B的次之。但是因为结构A的平均雾化流量与预期值存在较大误差,因此结构B的雾化效果最理想。可以得出:喷嘴出口直径越大,长度越长,得到的雾化效果更好。

3 结论

通过对旋流雾化喷嘴的数值模拟及试验验证得到以下结论:

(1)建立旋流雾化喷嘴的几何模型,在选用VOF和Realizable k-ε模型进行数值模拟计算时,所得结果认为是可靠的;

(2)通过对不同压差工作条件下的旋流雾化喷嘴进行数值模拟研究,得到压差与雾化锥角、雾化平均流量和旋流强度的关系:雾化锥角和雾化平均流量随着进、出口压差的增大而增大,旋流强度随着进、出口压差的增大而减小。总的来说,喷嘴的雾化效果随着进、出口压差的增大而变好;

(3)分析了不同结构的旋流雾化喷嘴的雾化效果:结构B的旋流雾化效果与预期值最接近,可以预见其在几种不同结构的旋流雾化喷嘴中旋流效果最理想。因此,可以得到当喷嘴出口直径和出口长度增大时,旋流雾化喷嘴的旋流效果会得到改善的启示。