氟硅橡胶与氟橡胶O形圈密封性能仿真

2019-12-13周毅博王志坚王法全

徐 璁,陆 浩,周毅博,王志坚,王法全

(中国航发控制系统研究所,江苏无锡214063)

0 引言

航空液压的高压化发展对航空液压系统密封是1种严峻考验,密封设计时主要依靠工程经验,易使产品发生泄漏以及磨损,有时会导致灾难性事故,比如1986年的挑战者号就是因为O形圈玻璃化失效而爆炸。因此对于密封的研究刻不容缓。

国外对密封的研究最初的理论聚焦在对于密封材料的数学模型建立上,使用唯象法建立了一系列描述橡胶非线性特征的数学模型,学者们基于橡胶的非线性模型对密封技术进行研究,如Alexander[1]使用试验与仿真对比方法证明了所提出的1种求解接触面上摩擦力的方法的准确性。国内对于橡胶密封的系统研究起步比国外晚,1988年李尚义等[2]针对组合式密封的保证不漏给出了最大接触应力准则,要求密封环与被密封表面之间的接触应力大于液体压力。近十年来对于密封理论的研究越发增多[3]。宫燃[4]对车辆传动装置的动密封失效进行分析和试验,提出以磨损为主导的失效模式;陈庆等[5]通过理论方式对于单纯O形密封圈在往复运动中的易失效给出解释;闫伟鹏[6]采用摩擦正交试验确定了摆动马达中各关键密封的最佳工况,并测定O形圈不同压缩率的动静态泄漏量;刘奔等[7]搭建了飞机作动筒往复密封试验系统用以研究脉冲加载情况下的密封性能;陈士朋[8]通过开发密封性能测试试验装置研究了密封介质压力对O形圈往复摩擦力的影响规律;陆婷婷[9]针对基础的橡胶密封圈的黏弹特性展开系统试验,弥补了对于橡胶基础研究的不足。除了试验手段,很多学者还采用仿真对橡胶密封特性进行一系列研究[10]。崔晓等[11]基于ADINA的计算结果给出油膜控制方程的数值解法,可以用于不同工况下马达泄漏量和摩擦力的计算;凌学勤[12]使用ANSYS对橡胶密封圈进行结构参数的优化,解决了隔膜室密封结构的早期失效问题;韩传军[13]则使用ABAQUS对星形密封圈与O形密封圈的密封效果进行对比,得出星形密封圈密封效果更优的结论。

现今很多机械结构中最常用的2种密封橡胶材料为氟硅橡胶和氟橡胶,常用的密封形式为O形圈直接密封、O型圈与聚四氟乙烯形成的格莱圈密封等,对于格莱圈密封中2种材料的选取多基于标准或工程经验,对于二者的密封性能并没有进行深入的理论研究。本文针对其不足,采用仿真方法对于2种材料在格莱圈密封中的密封性能展开探讨。

1 数值模型

1.1 数学模型

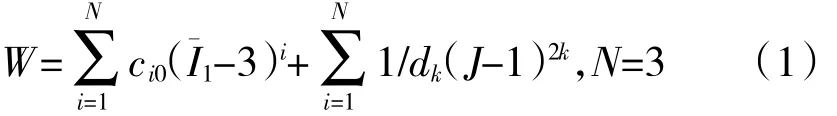

对于橡胶密封的研究不涉及对橡胶应力松弛等黏弹性特性的探讨,因此橡胶的模型采用超弹本构模型,选取Yeoh提出的3阶超弹本构模型的拟合方式,其应变能函数W为

式中:ci0和dk为材料常数;I1为第1偏应变不变量;J为弹性变形梯度矩阵的行列式。

氟硅橡胶材料和氟橡胶材料的单轴拉伸、等双轴拉伸以及平面剪切的试验数据如图1所示。从图中可见,氟硅橡胶材料的材料因子c10=0.606、c20=-0.366、c30=0.205、d1=d2=d3=0;而氟橡胶材料的材料因子c10=1.121、c20=-0.465、c30=0.298、d1=d2=d3=0。

图1 拉伸及剪切试验结果

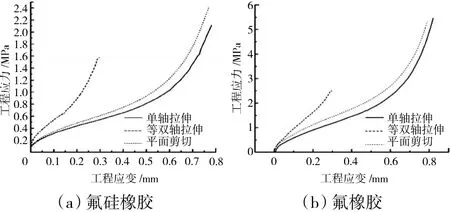

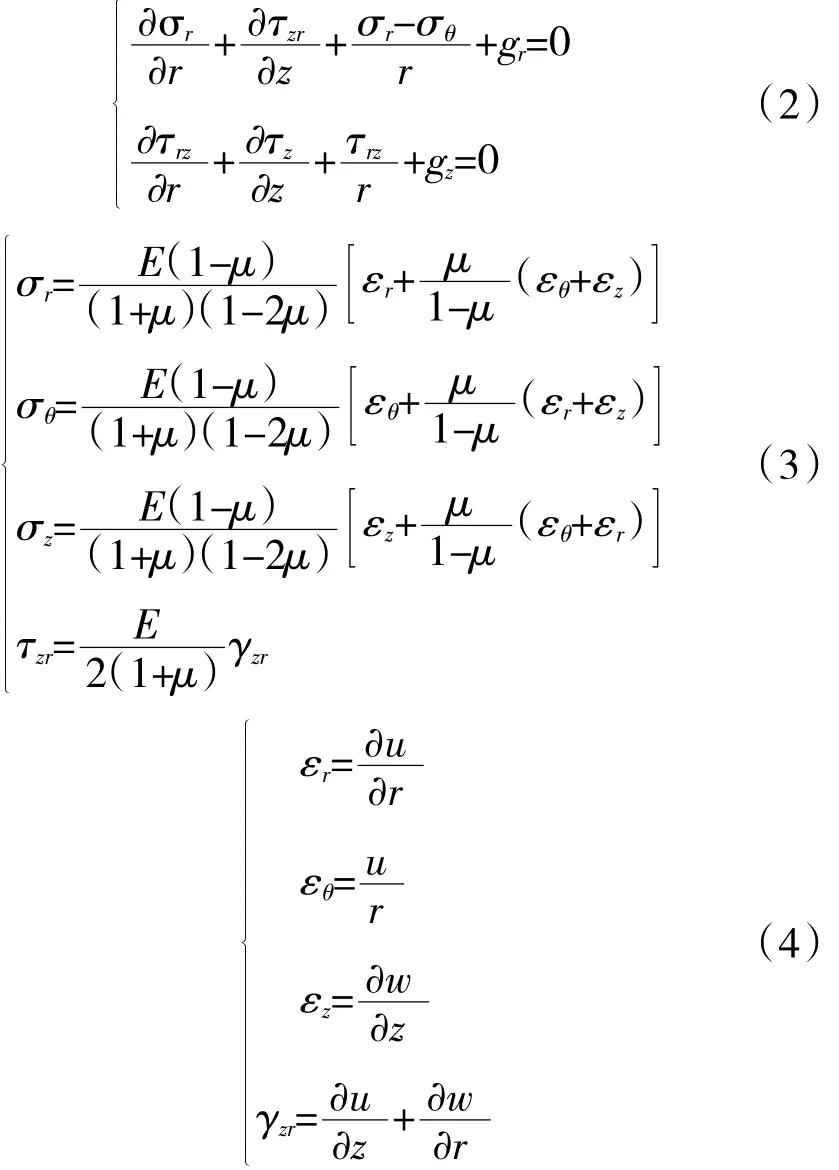

因为整体结构、约束以及载荷都是轴对称的,而且载荷下产生的位移以及应力应变也都是轴对称的,因此整个仿真可以简化为2维轴对称的问题,以作动杆中轴线为z轴建立柱坐标系,位移、应力应变都是径向坐标r和轴向坐标z的函数,与周向角度θ无关。用于求解2维轴对称问题的平衡方程、本构方程、几何方程分别为[14]

式中:σ、ε分别为正应力和正应变;τ、γ分别为剪切应力和剪切应变;g为体积力;E为弹性模量;μ为泊松比;u、w分别为径向和轴向的位移。

1.2 工况及边界

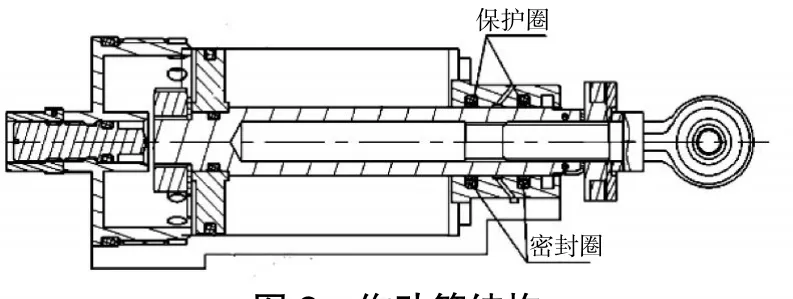

本文研究对象均处于常温25℃下,即不考虑温度的影响。模型参数参照某作动筒密封槽尺寸,密封槽位于衬套上,基于结构和载荷的对称性(如图2所示),建立轴对称模型(如图3所示)。对称轴为作动杆中心轴线,仿真求解使用ANSYS软件,网格采用4面体网格(如图4所示),并且在密封槽的接触区域局部加密增加计算的收敛性,作动杆和衬套的弹性模量远大于保护圈和橡胶圈,将其作为刚体处理,保护圈材料为聚四氟乙烯,作为各向同性线弹性体处理,弹性模量为280 MPa,泊松比为0.42,密封结构尺寸见表1。仿真分2步:(1)橡胶圈的预压缩,此时没有油压载荷,而为了排除直接压缩橡胶圈导致橡胶圈径向尺寸发生变化与实际不符,采用橡胶圈自身过盈恢复的方法来进行预压缩部分的计算,如图2所示建模,在预压缩的时间步中,橡胶圈通过过盈恢复完成预压缩,最终保护圈外侧与密封槽底距离为D1,橡胶圈压缩率 α=(D0-D1)/D0;(2)通过对橡胶圈以及保护圈与油接触部分施加液体渗透压力载荷(油的流入位置如图3所示),压力载荷为4 MPa,该载荷会随着接触的改变而改变施加位置。

图2 作动筒结构

图3 密封结构的轴对称模型

图4 密封结构的计算网格划分

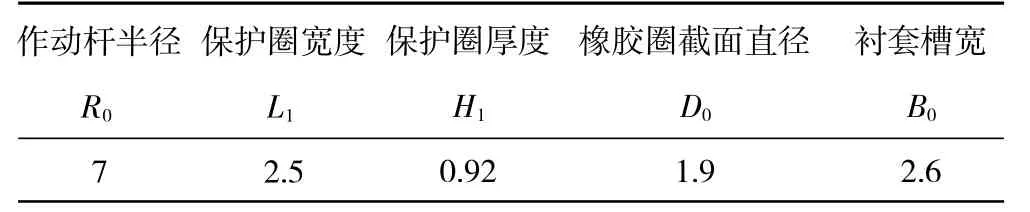

表1 密封结构尺寸 mm

2 结果分析

对于氟硅橡胶圈与氟橡胶圈在压缩率为16%、20%、24%、28%下的密封进行8个工况的仿真,获得未施加液压载荷的预压缩阶段以及施加液压载荷后的仿真数据。Gorelik和Feldman针对预压缩阶段密封圈与保护圈接触段长度建立简单模型[13]

式中:b为密封圈与保护圈接触段的长度;d为密封圈截面直径;C为压缩率。

预压缩接触段长度与材料属性无关,只与压缩率以及截面半径相关,氟硅橡胶圈与氟橡胶圈的工况之间压缩率相同的情况下模型数据完全一致,因此在预压缩阶段其接触段的长度也一样。而仿真中不同压缩率的接触段长度与密封圈截面直径之比与压缩率的关系如图5所示,其结果与Gorelik的模型结果一致[15]。

图5 预压缩阶段接触段仿真与模型对比

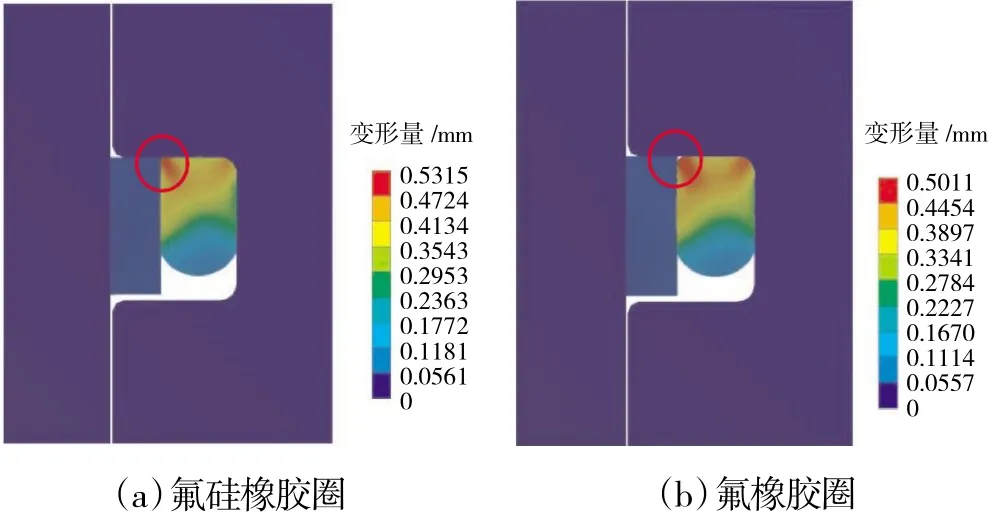

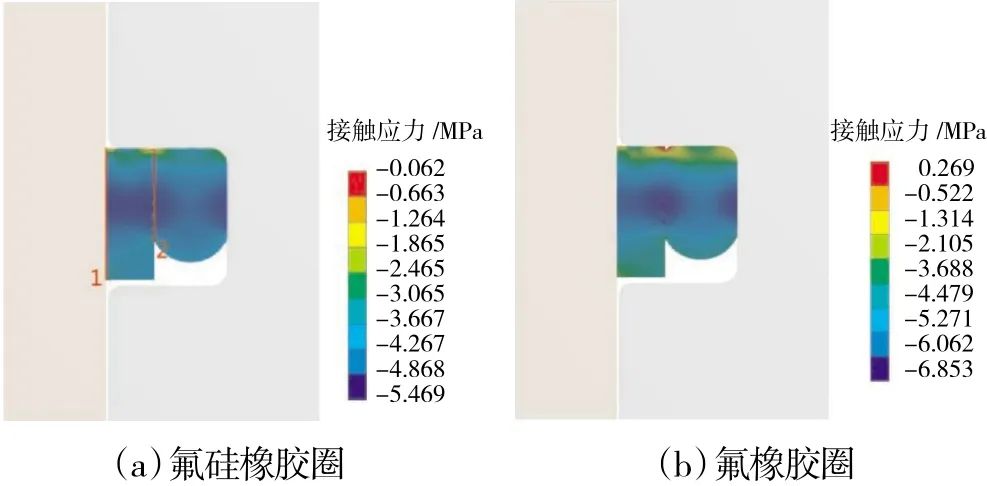

在加载液压载荷时,橡胶圈以及保护圈将在液压的作用下贴向密封槽的上侧形成新的静密封界面,其变形如图6所示。从图中可见,氟硅橡胶圈和氟橡胶圈所形成的密封形态没有太大区别,但因为二者材料性质不同,在图6中红圈所示位置可见氟硅橡胶圈在液压的作用下基本填满了与保护圈接触的间隙,而氟橡胶圈在该处依然存在其圆角结构,说明氟橡胶圈抗形变的能力要强于氟硅橡胶圈的。在28%压缩率下的接触应力如图7所示。从图中可见,大接触应力区域在橡胶圈与密封槽接触区、橡胶圈与保护圈接触区(图 7(a)中“2”处)以及保护圈与作动杆的接触区(图 7(a)中“1”处)。明显可见“1”处为三者中数值偏小的区域,该规律在氟硅密封以及氟密封中都是一致的。在一侧来油的情况下,保护圈与作动杆的接触区域是出现密封失效的危险区域。

图6 有液压载荷时橡胶圈变形(28%压缩率下)

图7 有液压载荷时橡胶圈接触应力(28%压缩率下)

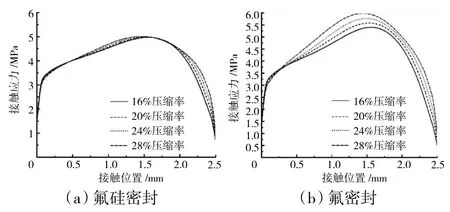

由于图7中接触应力为负时仅表明接触位置所受的力为压应力,且下述讨论位置的接触应力均为负,因此下列图中只取接触应力的数值进行比较。无液压载荷时不同压缩率下“1”处接触应力的对比如图8所示。从图中可见,与其他研究结果相同,接触应力随着压缩率的增大而增大,其分布呈现出中间高两侧低的形态。对2种密封的结果进行对比可见,氟密封提供的接触应力大于氟硅密封所能提供的,16%压缩率下的氟橡胶圈提供的接触应力与28%压缩率下的氟硅橡胶圈提供的接触应力相当。

图8 无液压载荷时橡胶圈不同压缩率下接触应力对比

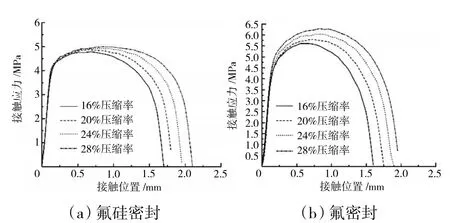

而在一侧来油的情况下,其密封形式以及密封压力会发生改变,在加载液压载荷后,2种密封在不同压缩率下“1”处接触应力的对比如图9所示。通过与图8对比,其接触压力曲线的峰值向来油的反向移动,并且来油压力通过橡胶圈及聚四氟乙烯传递到接触表面,使得其接触压力值急剧升高,但是二者密封性能有明显区别。从图9(a)中可见,随着压缩率的增大,在“1”处密封压力的变化不明显,说明在4 MPa油压下,压缩率相应增大并不会明显改变其密封效果;而从图9(b)中可见,随着压缩量的增大,氟橡胶圈在“1”处的密封压力随之增大,在4 MPa油压下,增大压缩率会提高其密封性能。

图9 有液压载荷时不同压缩率下“1”处接触应力对比

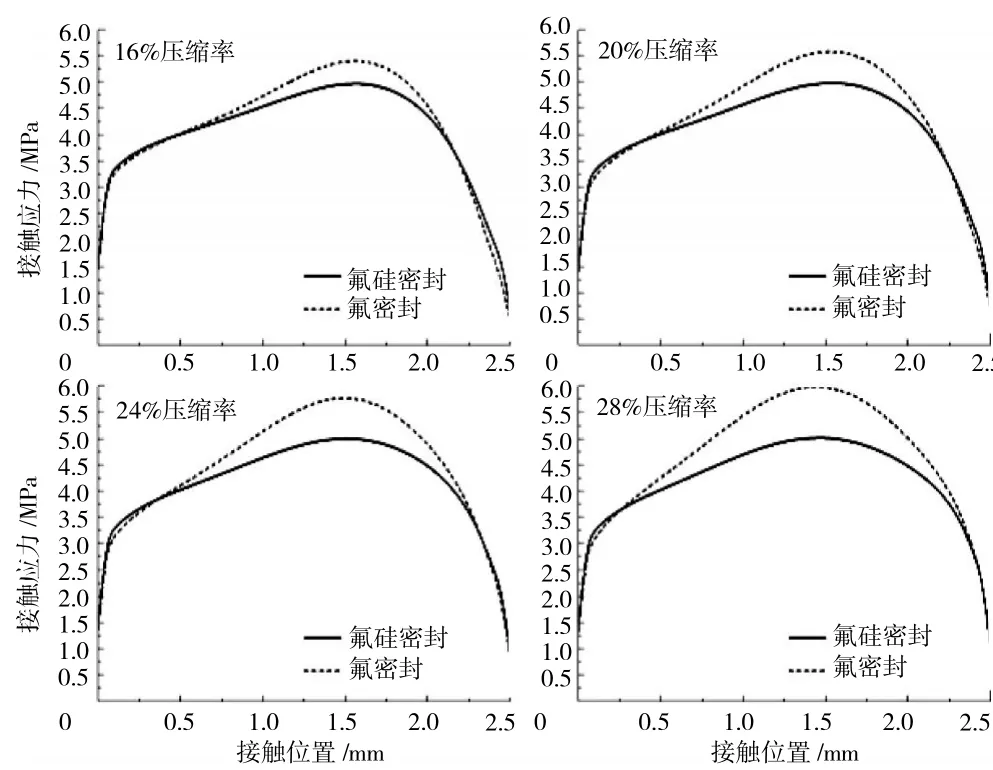

对组合式密封而言,“1”处虽然是密封最危险的区域,但是“1”处应力并不全来自于橡胶圈,当研究氟硅和氟橡胶圈密封性能差异原因时,需要根据橡胶圈与聚四氟乙烯圈接触位置的应力曲线对比来讨论。有液压载荷时在不同压缩率下“2”处接触应力对比如图10所示。从图10(a)中可见,在承受4 MPa液压载荷的情况下,氟硅橡胶圈所输出的应力对于压缩率的变化变得不敏感,随着压缩率的变化,虽然接触面变大,但是其应力值变化不大,而氟橡胶圈的输出应力依然随着压缩率的增大而增大,说明在4 MPa的液压量级上,氟硅橡胶圈已经丧失了通过改变压缩率来增强密封的能力,而氟橡胶圈依然可以通过调整压缩率来提高密封能力。有液压载荷、相同压缩率下氟硅密封与氟密封接触应力的对比如图11所示。从图中可见,氟橡胶圈的密封能力要优于氟硅橡胶圈的,随着压缩率的增大,其密封性能差距也相应增大。

图10 有液压载荷时不同压缩率下“2”处接触应力对比

图11 有液压载荷时相同压缩率下二者接触应力对比

3 结论

针对某作动筒密封槽内2种不同材料橡胶圈的格莱圈密封的密封性能进行有限元仿真,仿真结果显示密封接触段长度与前人模型保持一致,对不同压缩率下有无液压载荷下保护圈与作动杆之间的接触应力变化进行分析,得到如下结论:

(1)在无液压的情况下,随着压缩率的增大,接触应力随之增大,而且接触应力的分布呈现出中间高两侧低的形态。在相同压缩率下氟橡胶圈提供的接触应力要大于氟硅橡胶圈所提供的接触应力。

(2)在一侧4 MPa液压的情况下,压缩率从16%增至28%,氟硅橡胶圈的密封性能变化不大,而氟橡胶圈的密封性能会相应提高,说明氟橡胶圈的密封性能对压缩率的改变更敏感。

根据仿真结论可知,在高压密封的情况下,16%压缩率的氟硅橡胶圈如果能达到密封要求,则无需通过增大压缩率去追求更好的密封效果;如果设计点的氟硅橡胶圈无法满足密封要求,通过调节压缩率也很难达到要求,在没有其他方面(比如温度等)的考虑下,可以通过更换为对压缩率更为敏感的氟橡胶圈来满足要求。