风电叶片用喷胶对玻纤层合板力学性能影响研究

2019-12-12李小波罗莎莎黄玉良

李小波,荣 光,罗莎莎,黄玉良

(吉林重通成飞新材料股份公司,重庆 404100)

风能作为一种可再生清洁能源,2017年全球风电新增装机容量52GW,根据十三五规划,到2020年国内风电将达到2亿千瓦以上,风电将成为第三大主力电源[1-5]。而风电机组会以大兆瓦级风力发电为主,对应大尺寸的叶片,技术难度也变的越来越大。而叶片做为整机的基础和关键部件,其可靠的生产工艺和质量是保证机组正常稳定运行的决定因素。玻璃纤维增强塑料以其轻质、耐腐蚀和高弹性模量的特点,一直为风电叶片增强材料的首选。

图1 叶片壳体铺层Fig.1 Blade shell layup

叶片成型时,需铺放大量层数的玻纤布到叶片模具中,叶根区域的玻纤布层数多达50层甚至更多,多层纤维布在模具立面区域的铺放和固定是个难点,在重量作用和无固定支撑的情况下容易发生下滑。纤维布层层与层发生滑移,将影响叶片设计原始结构,同时产生褶皱和鼓包,导致层合板性能下降,最终影响叶片承载,降低叶片寿命。因此,在叶片壳体层铺时,一般采用在玻纤布层与层之间喷涂一种胶水的方式对玻纤布进行固定,见示例图1。之前有科研人员研究过喷胶对对三轴向和单轴向玻纤织物复合材料纤维含量和剪切性能的影响[6],实际生产过程中,工人对喷胶的用量很难控制,因此喷胶用量关键参数对复合材料性能的影响研究,不同厂家喷胶对比研究,对指导产品生产和质量有重要意义,本文也从微观角度直观体现出喷胶对产品质量的重要影响。

本文研究内容有以下三种:(1)不同喷胶量对不同类型玻纤织物层合板力学性能的影响;(2)不同厂家的喷胶对相同层合板力学性能的影响;(3)不同喷胶用量对层合板微观界面影响。

1 实验材料及方法

试验所用玻纤布种类有单向玻纤布UD1200HM、双轴玻纤布Bi800、三轴玻纤布Tri1250(0°,±45°)/Tri1250(90°,±60°),玻纤布厂家均为某公司玻纤,层合板灌注所用树脂环氧树脂R,使用两个厂家的喷胶进行试验分别命名为A和B。为了使试验结果具有可对比性,层合板所有力学性能试样均采用4层玻纤布,喷胶在玻纤布层与层之间进行使用。考虑到喷胶对纤维层间结合性可能存在影响,因此本次研究测试层合板的力学性能测试项目及方法主要有压缩性能(ISO 14126[7])、弯曲性能(ISO 14125[8])、层间剪切强度(ISO 14130[9])。

试样制作:裁剪玻纤布尺寸为420mm×500mm,在玻纤布层之间使用喷胶(如图2),喷嘴距离玻纤布50cm左右,喷涂1遍的时间控制在1秒之内,保持每遍喷涂时间一致,每遍喷胶用量大约为5g/m2,通过喷涂1~5遍来验证不同喷胶用量对层合板性能的影响,每种型号的玻纤布均按照此方法进行铺层,采用环氧树脂真空灌注成型[10-11]制作层合板,单向层合板纤维体积含量控制在55%±2%,双轴和三轴层合板纤维体积含量控制在51.9%±3%范围内,按照标准尺寸要求切割试样,对于以上3种研究内容,测试项目见下表1至表3;力学性能每组试样至少保证6个有效数据。

图2 喷胶喷涂位置Fig.2 Spraying spray position

表1 不同喷胶量对不同类型玻纤织物 层合板力学性能测试项目(A厂家)Table 1 Test items for different mechanical properties of different types of glass fiber laminates(A manufacturer)

表2 不同厂家的喷胶对相同层合板力学性能测试项目(A/B厂家)

表3 不同喷胶用量对层合板微观界面影响测试项目(B厂家)

微观检测试样用抛磨机进行金相试样制作,金相显微镜拍摄200倍垂直于0度纤维方向图像,将拍摄的原图进行灰度化处理,对图像进行自动分割,会得出黑色区域面积占整个原图的百分比,即为所求孔隙率。

2 结果与讨论

2.1 不同喷胶量对不同类型玻纤织物层合板力学性能的影响

对所有试验结果数据汇总,压缩强度值使用特征值,其余性能使用平均值,为了便于进行数据比对,压缩性能校正到标准纤维体积含量进行数据汇总和统计,弯曲和层间性能均用原始测试数据,每组试样有效数据不少于6个,不同喷胶量的玻纤层合板力学性能数据见下表4。

表4 不同喷胶量的玻纤层合板力学性能测试结果Table 4 Test results of mechanical properties of glass fiber laminates with different spray amounts

校正值:根据纤维体积含量实际测量值与标准纤维体积含量值得比例,将实际测量值进行换算。

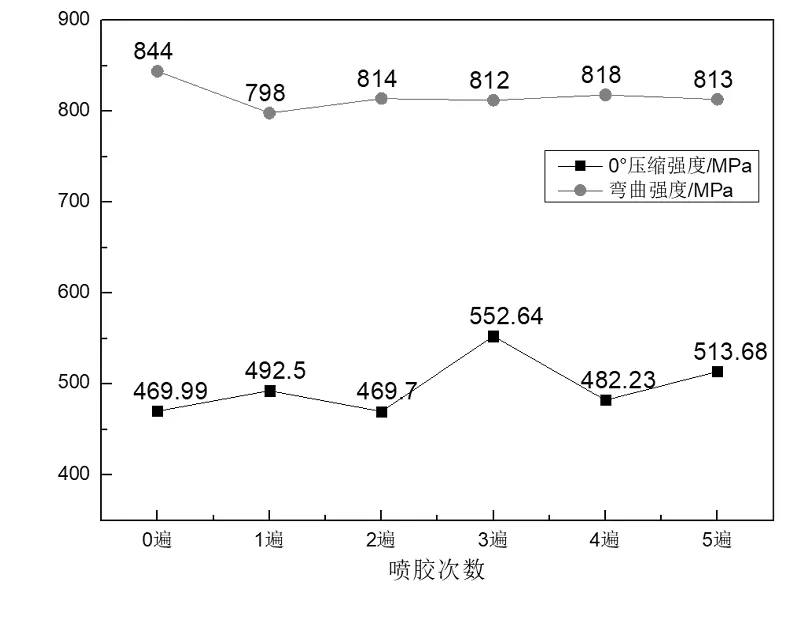

(1)单向布UD1200HM不同力学性能测试数据统计见下图3、图4。

图3 UD1200HM压缩和弯曲强度Fig.3 UD1200HM compression and bending strength

图4 UD1200HM压缩模量、 弯曲模量和层间剪切强度性能Fig.4 UD1200HM compression modulus,flexural modulus and interlaminar shear strength properties

结合图3、4统计数据,可以看出,随着喷胶次数增加(0→5遍),UD1200HM层合板压缩强度和模量整体呈下降趋势,强度降低1.6%~7.0%,模量降低0%~5.7%。UD1200HM层合板弯曲强度整体呈下降趋势,弯曲强度下降程度在4.3%以内。喷胶次数为1-4遍时弯曲强度下降0.9%以内,基本无变化,喷胶次数为5时,弯曲强度下降4.3%。喷胶后UD1200HM层合板弯曲模量相对无喷胶高(0.6%~5.0%),喷胶次数增加,其模量变化无明显规律。UD1200HM层合板层间剪切强度整体呈下降趋势,下降8.6%~15.8%。

(2)双轴布Bi800不同力学性能测试数据统计见下图5、图6。

图5 Bi800压缩、弯曲和层间剪切强度Fig.5 Bi800 compression,bending and interlaminar shear strength

结合图5、图6统计数据,可以看出随喷胶次数增加(0→4遍),Bi800层合板压缩强度呈下降趋势,下降1.86%~13.51%,喷胶次数为5遍时,测试数据异常,试验误差所致。喷胶层合板的压缩模量整体相对无喷胶层合板较低,下降6.6%~13.0%。喷胶对Bi800层合板弯曲性能基本没有影响,喷胶层合板与无喷胶层合板弯曲性能基本处于同一水平。随喷胶次数增加(0→5遍),Bi800层合板层间剪切强度整体呈下降趋势,下降1.3%~21.9%。

图6 Bi800压缩和弯曲模量Fig.6 Bi800 compression and flexural modulus

(3)三轴布Tri1250(0°,±45°)不同力学性能测试数据统计见下图7、图8。

图7 Tri1250(0°,±45°)压缩和弯曲强度Fig.7 Tri1250 (0°,±45°) compression and bending strength

图8 Tri1250(0°,±45°)压缩、弯曲模量和层间剪切强度Fig.8 Tri1250 (0°,±45°) compression, flexural modulus and interlaminar shear strength

结合图7、图8统计数据,可以看出喷胶后Tri1250(0°,±45°)层合板的压缩性能整体高于无喷胶Tri1250(0°,±45°)层合板,喷胶次数增加与压缩性能无明显规律(压缩性能测试离散性存在一定影响)。随喷胶次数增加(0→5遍),Tri1250(0°,±45°)层合板弯曲性能整体呈下降趋势,强度下降3.1%~5.5%,模量下降3.2%~6.0%。层间剪切性能:随喷胶次数增加(0→5遍),Tri1250(0°,±45°)层合板层间剪切强度整体呈下降趋势,下降3.7%~24.8%。

(4)三轴布Tri1250(90°,±60°)不同力学性能测试数据统计见下图9、图10。

图9 Tri1250(90°,±60°)压缩和弯曲强度Fig.9 Tri1250 (90°,±60°) compression and bending strength

图10 Tri1250(90°,±60°) 压缩、弯曲模量和层间剪切强度Fig.10 Tri1250 (90°,±60°) compression, flexural modulus and interlaminar shear strength

结合图9、图10统计数据,喷胶次数与压缩性能无明显规律,喷胶一、四、五遍层合板Tri1250 (90°,±60°)压缩强度低于无喷胶层合板,降低2.7%~5.7%。随喷胶次数增加(0→5遍),Tri1250 (90°,±60°)层合板弯曲强度整体呈下降趋势,下降1.2%~4.1%。其弯曲模量变化与喷胶量无明显规律。Tri1250 (90°,±60°)层合板层间剪切强度整体呈下降趋势,下降8.7%~25.0%。

综合以上数据分析,由于喷胶成份中含有不容于树脂物质,该物质在固化后层合板中相当于一种杂质存在,影响玻纤层与层之间的结合性,使之层合板容易发生层间分层现象,因此喷胶量使用不断增加会导致层合板层间剪切性能明显下降;压缩和弯曲性能整体有所下降,影响较低于层间剪切性能,表明喷胶对层合板层与层之间结合性能有较大负作用。

(5)不同种类玻纤层间剪切性能对比分析见下图11。

图11 不同纤维种类层间剪切强度Fig.11 Interlaminar shear strength of different fiber types

结合图11数据可以看出,单向UD1200HM层间剪切性能最终下降15.8%,双轴玻纤布最终下降21.9%,三轴玻纤布最终分别下降24.8%和25.0%,由于不同纤维织物中的纤维束直径不同,单轴向玻纤纤维束大于三轴向玻纤,三轴向玻纤纤维束大于双轴向玻纤,越细的纤维束粘附喷胶数量越多,对纤维束之间结合性影响越大,导致复合材料层间结合性越差,因此可以得出喷胶对三轴玻纤布影响大于双轴玻纤布,双轴玻纤布的影响大于单向玻纤布。

2.2 不同厂家的喷胶对相同层合板力学性能的影响

使用三轴Tri1250(0°,±45°)层合板层间剪切性能验证不同厂家喷胶对力学性能影响差异性,测试数据见下表5,统计分析见下图12,试样破坏照片见图13~图16。

表5 不同喷胶量的玻纤层合板层间剪切强度测试结果Table 5 Inter-layer shear strength test results of glass fiber laminates with different spray amounts

图12 不同厂家喷胶层间剪切强度Fig.12 Shear strength between different manufacturers

图13 无喷胶层间剪切破坏试样图Fig.13 Non-sprayed interlayer shear failure test sample

图14 喷涂1遍层间剪切破坏试样图Fig.14 Spraying 1 layer of interlaminar shear failure test sample

从图12数据可以得出,A厂家喷涂3遍时层间剪切强度性能较无喷胶下降11.5%,B厂家喷胶下降44.9%,由于不同厂家喷胶的配方不一致,不可挥发物含量比例相差较大,残留物质对玻纤层间性能影响也是相差甚大;从图13~图16可以看出,喷胶使用量越大,层间结合性越差,破坏试样内部分层面积就越大,从而对其力学性能影响越大,行业内不同厂家的喷胶对层合板力学性能影响差异较大,为降低叶片生产质量问题,在选着喷胶时尽量开展力学性能验证试验,并对其进行评估是否可用。

图15 喷涂2遍层间剪切破坏试样图Fig.15 spraying 2 times interlayer shear damage sample diagram

图16 喷涂3遍层间剪切破坏试样图Fig.16 Spraying 3 times of interlaminar shear failure test sample

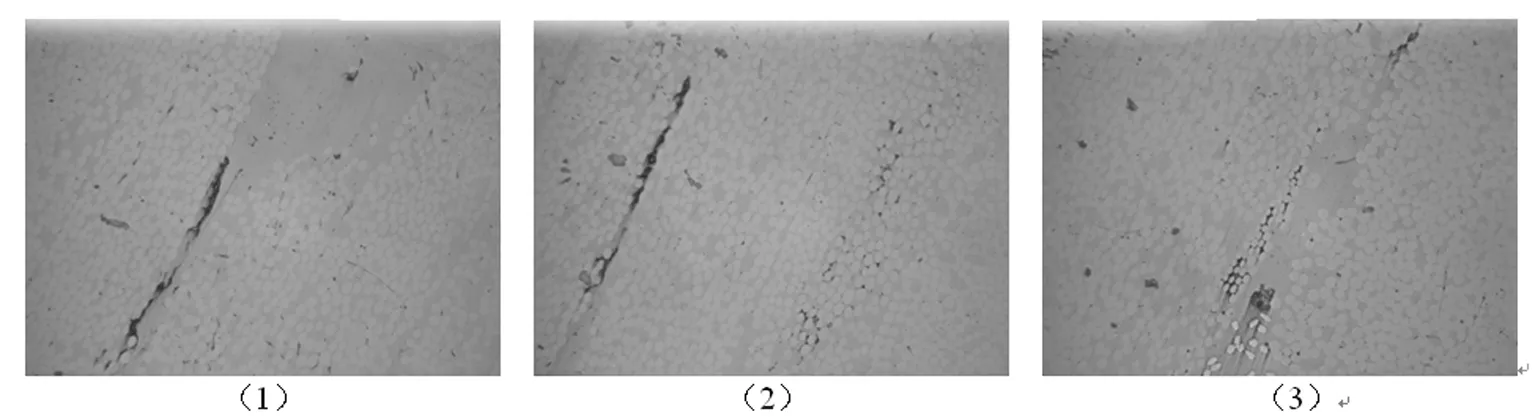

2.3 不同喷胶用量对层合板微观界面影响

每种类型层合板孔隙率试样至少观察3个,统计数据见下表6。

表6 孔隙率检测数据(%)Table 6 Porosity detection data (%)

不同喷胶遍数试样微观检测图像见下图17、图18、图19、图20,由于观察图较多,这里每种喷胶数量放置3个典型观察图共查阅。

图17 无喷胶试样截面图Fig.17 Cross-sectional view of the non-sprayed sample

图18 每层喷胶1遍试样截面图Fig.18 Sectional view of the sample sprayed once per layer

图19 每层喷胶2遍试样截面图Fig.19 Sectional view of the sample sprayed twice per layer

图20 每层喷胶3遍试样截面图Fig.20 Sectional view of the sample sprayed three times per layer

从上述表5和微观检测图像可以看出,随着喷胶用量增多,玻纤层间缺陷和空隙所占比例逐渐增大,每层喷胶达两遍时空隙率已超过1%,对应上述层间力学性能相比无喷胶试样下降29%,微观上的检测结果与之宏观力学性能表现趋势一致,进一步验证了使用喷胶产生的缺陷和孔隙对玻纤结构件会有较大影响,孔隙的存在不仅对层间剪切有显著的影响,而且也影响材料的抗压、弯曲和疲劳性能[12-15]。

3 结论

(1)使用喷胶会使不同种类玻纤织物层合板压缩、弯曲和层间剪切力学性能有所下降,其中对层间剪切强度的影响最大。

(2)随着喷胶使用量增加,层合板压缩、弯曲和层间剪切力学性能呈下降趋势,层间剪切强度下降比例高于压缩和弯曲性能。

(3)喷胶对三轴玻纤布层合板层间剪切强度的影响高于双轴玻纤布,对双轴玻纤布层合板层间剪切强度的影响高于单向玻纤布。

(4)不同厂家的喷胶对玻纤层合板层间剪切强度的影响存在较大差异。

(5)随着喷胶用量增多,通过微观检测,纤维层与层之间的缺陷和空隙比例明显增大。