降低某车型压缩机异响故障率

2019-12-11何雪解

何雪解

上汽通用五菱汽车股份有限公司 广西 柳州 545007

随着汽车工业迅猛发展,空调系统已经成为现代汽车的基本配备,而作为汽车空调系统的核心部件——压缩机,在技术和质量上也取得了长足的进步,压缩机的设计正朝着减少重量和体积、降低噪音方向发展,目前压缩机按压缩方式主要分为两种:一、活塞式压缩机;二、涡旋式压缩机。本文针对公司某款车型的涡旋式压缩机异响导致用户抱怨开展了攻关活动,找出根本原因,制定对策降低异响故障率。

1 原因分析

1.1 背景

为了保持足够的产品竞争力,公司于2017年年初推出某款车型,同年8月,维修数据显示压缩机当月换件量高达185件,故障率71%,用户抱怨强烈。

1.2 故障件分析

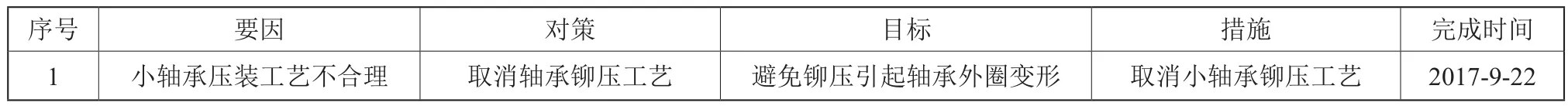

我们从售后三包收集到150件故障件,对故障模式分析后,利用排列图1得出,压缩机异响故障率在所有模式中占比86%,为此我们成立攻关小组,并设立攻关目标:降低该车型压缩机异响故障率到20%,减少用户抱怨。

图1 压缩机故障模式排列图

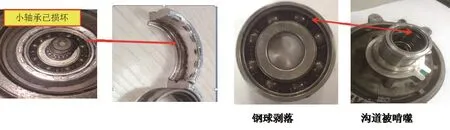

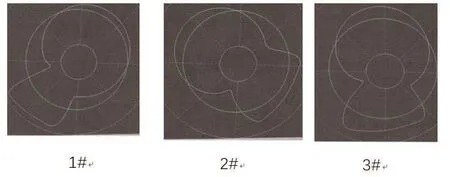

攻关小组对异响故障件进行拆解,发现压缩机前盖小轴承钢球剥落、滚道被啃噬,如图2进一步使用专用设备对损坏的小轴承外圈滚道圆度进行检测,发现轨道已严重变形,如图3

图2 压缩机小轴承损坏

图3 小轴承外圈轨道圆度检测

1.3 要因分析

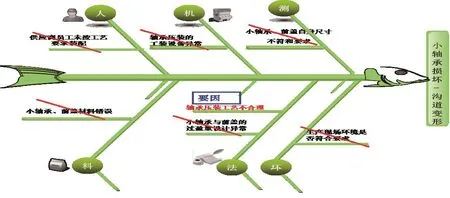

为了找到小轴承外圈轨道变形的要因,我们采用鱼骨图对人、机、料、法、环、测等进行了分析确认,如图4

图4 小轴承损坏-沟道变形鱼骨图

人:

现场观察供应商员工操作,员工按照标准化进行操作,未发现有异常现象。

机:

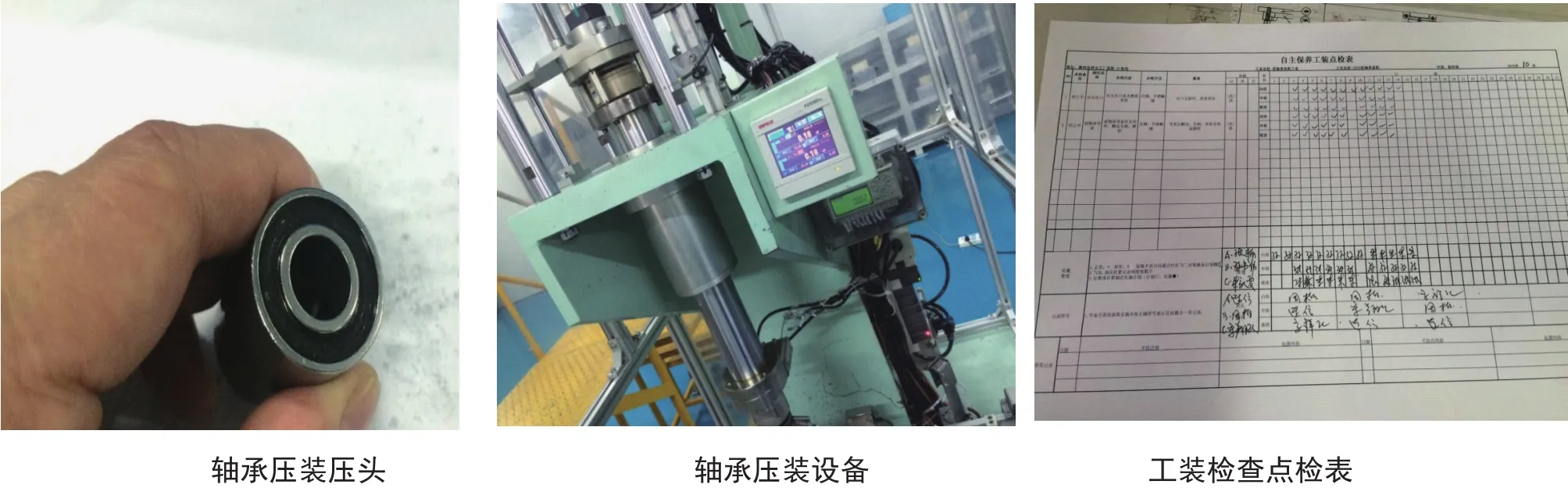

检查轴承的压装压头及压装设备,未发现异常,且工装定期点检,如图5

料:

使用的小轴承和前盖零件正确,未发现异常。

环:

生产现场环境的清洁度、照明、工艺和设备布置等符合要求

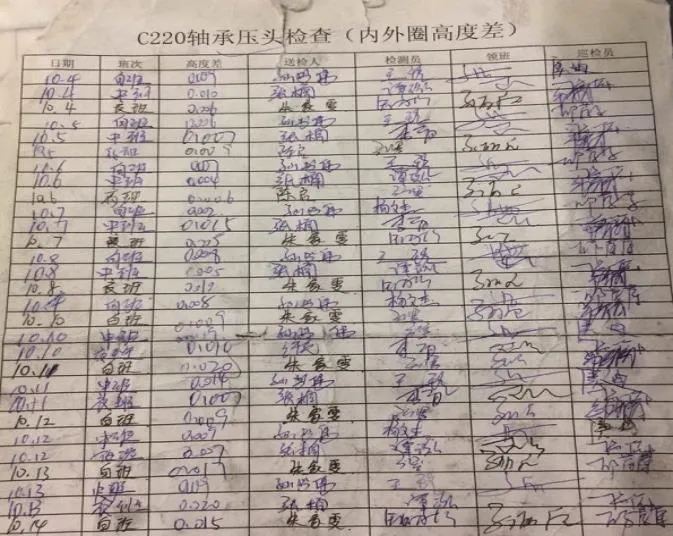

图5 轴承压装工艺检查

测:

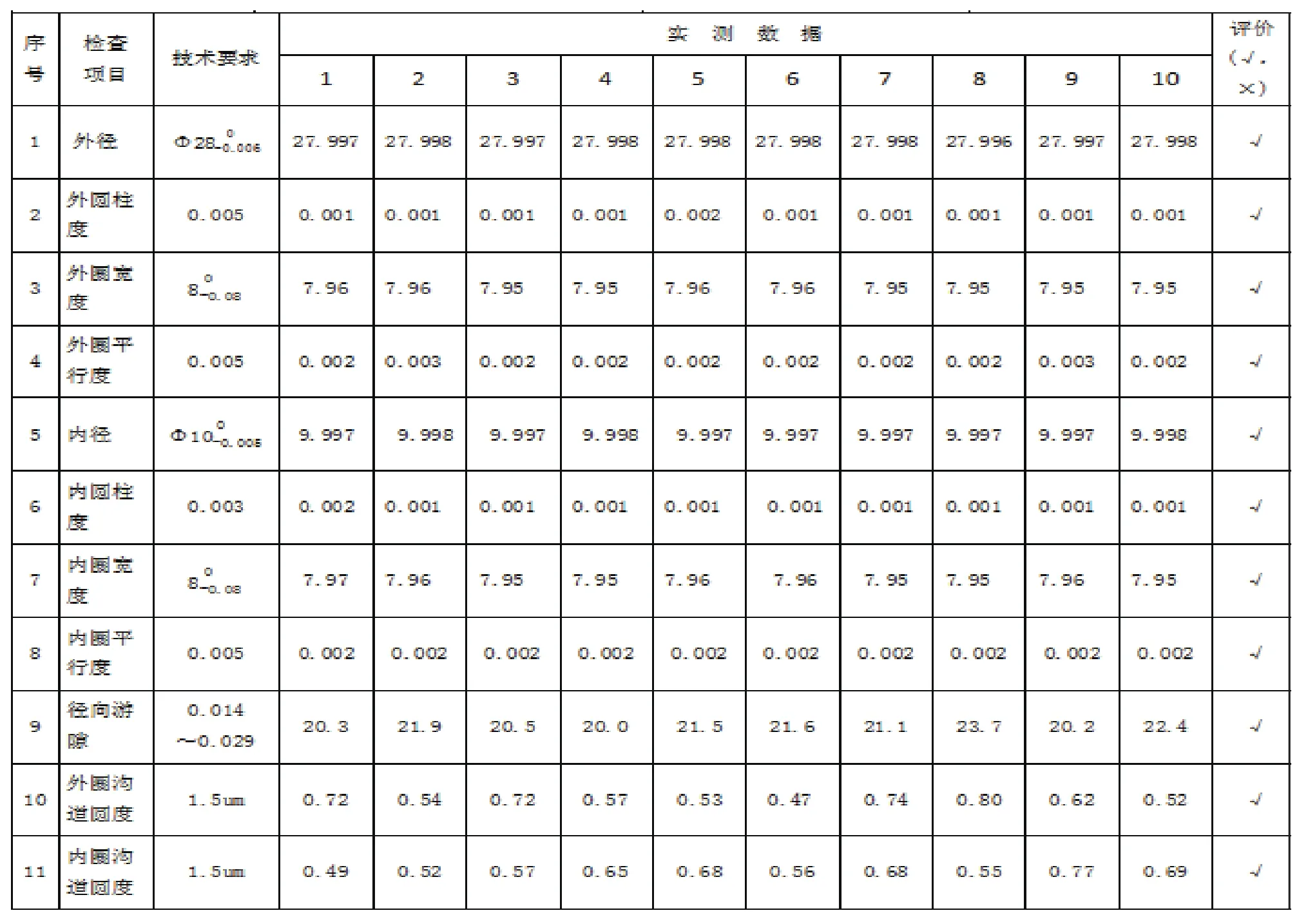

小组分别抽取3个不同批次的小轴承和前盖,对其关键尺寸进行测量后未见异常,如表1和表2

表1 前轴承关键尺寸测量表

表2 小轴承关键尺寸检测表

法:

现场查看小轴承的压装工艺,都有明确的压装压力及高度要求,如表3、表4。

表3 轴承压入力检测记录表

表4 轴承压装工装检测记录表

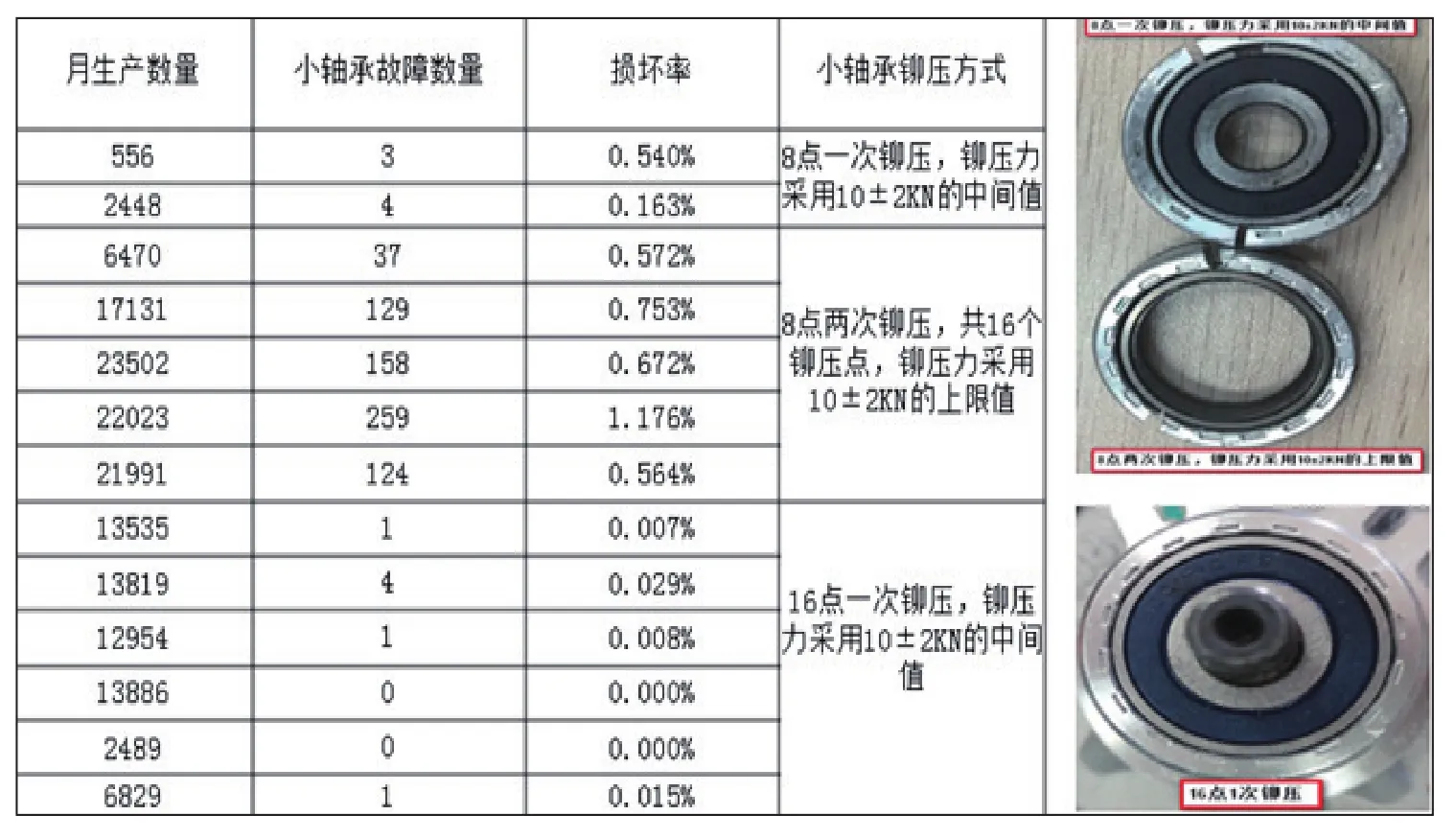

经过与供应商沟通,了解到在产品开发阶段,有三次调整压缩机小轴承铆压工艺:

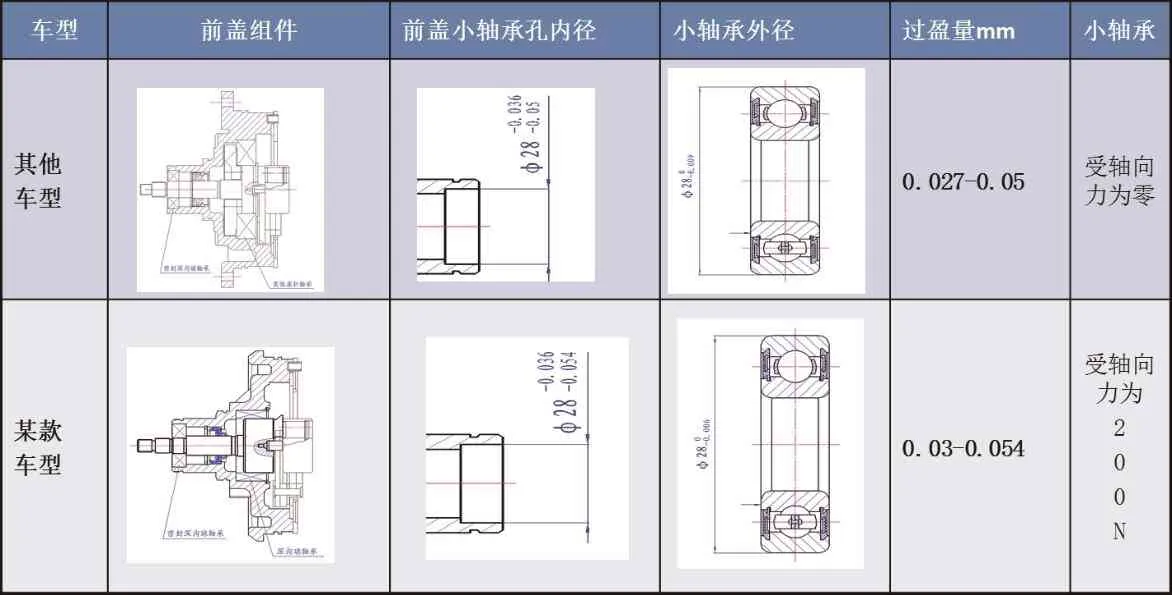

(1)该款车型的压缩机是轻量化结构(与其他车型结构不同),供应商计算出当压缩机离合器吸合时小轴承承受200N轴向力,如表5。因为承受轴向力,供应商在产品设计前期,加大了小轴承与前盖的过盈量,并通过铆压的方式进行加固,铆压方式:8点一次铆压,铆压力采用10±2KN的中间值。

(2)产品开发中期,样件试验时出现小轴承轴向脱落,供应商误认为小轴承与前盖的过盈量不足,所以第二次更改铆压工艺,由8点一次铆压更改为8点两次铆压,共16个铆压点,压力为10±2KN的上限值。

(3)产品开发后期,虽然进行第二次工艺更改,但零件试验的故障率居高不下,生产效率不高,于是供应商又进行了第三次更改:由8点两次铆压改成16点一次铆压,压力为10±2KN的中间值,更改后,故障率明显下降,如表6。

表5 某款车型于其他车型小轴承受力对比

表6 三次工艺调整对应损坏率

攻关小组将三次工艺调整所对应的损坏率做了统计,发现前两次工艺8点铆压工艺,小轴承铆压时单点受力均为1.25KN,对应的损坏率最高,第三次16点铆压工艺,对应的损坏率最低,如表6。

综上分析,8点铆压方式对小轴承的挤压力大,导致压缩机前盖小轴承钢球剥落、滚道被啃噬,小轴承外圈滚道圆度变形,如表7。

表7 小轴承单点铆压受力分析

综上,经过鱼骨图(图6)要因确认后,该车型压缩机异响的根本原因是压缩机小轴承铆压工艺设置不合理导致。

图6 小轴承损坏-沟道变形鱼骨图

2 制定对策

小组对小轴承的压装工艺受力重新分析,发现该轻量化结构小轴承轴向力为0,供应商设计阶段计算错误,误认为小轴承承受200N轴向力,综上,小轴承工艺设计不合理,小组对小轴承的压装工艺进行了设计评审,如表8。

表8 制定小轴承压装工艺对策

3 对策实施

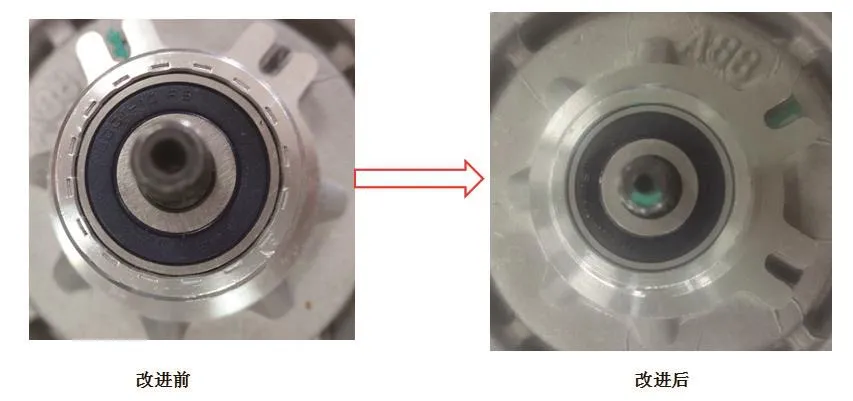

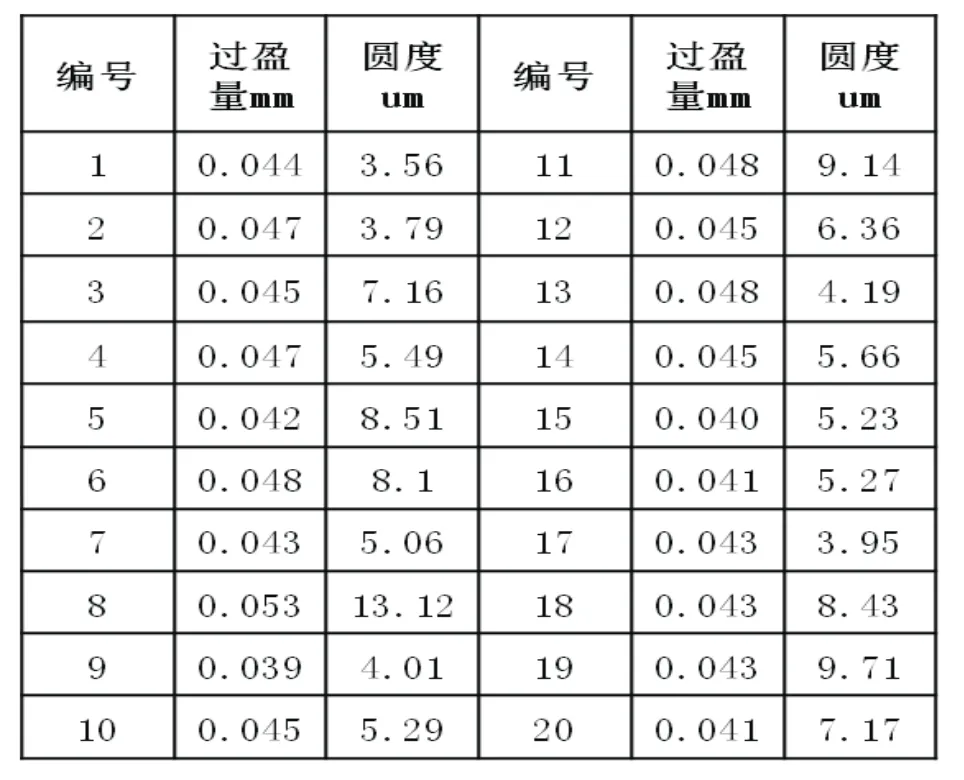

工艺变更实施后(如图7),团队对20组无铆压的前轴承压装后的外圈内滚道圆度测试,结果如表9。

图7 小轴承工艺更改前后对比图

表9 20组无铆压前轴承压装后外圈内滚道圆度测试结果

从上表格可知:配合过盈量在0.05mm以内的前轴承,其外圈轨道全部在10μm以内,由此证明取消铆压工艺后轴承外圈圆度符合要求,该措施有效。

4 效果检查

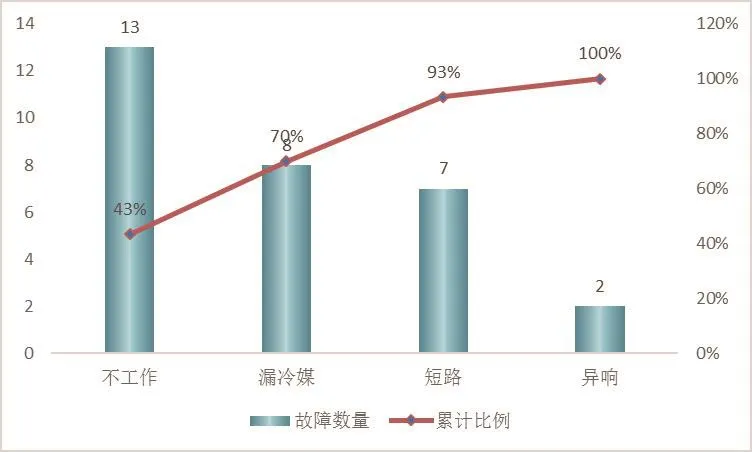

对策实施后,小组成员收集2017年11月-2018年2月份的该车型压缩机售后退赔件进行了效果检查,调查统计如图8:

图8 压缩机故障模式排列图

上图可知,压缩机异响故障率有71%下降到3%,措施实施有效。

5 结束语

某车型压缩机异响分析,拆解故障件后借助专用设备对损坏的小轴承外圈滚道圆度进行检测,发现轨道严重变形,并通过鱼骨图找到根本原因,对策实施措施,最终顺利降低故障率,减少用户抱怨。