B公司汽车大规模定制化生产模式研究

2019-12-11郭春洪

郭春洪

北京奔驰汽车有限公司 北京 100176

1 引言

大规模生产模式下,B公司传统的总装线生产不需要区分基本零件和选装零件。以B公司E车型为例,整体具有固定种类配置的车型,每辆车有固定的配置,总装车间只需要根据每款车型的BOM安排生产即可;该种生产模式具有低成本、高效率、高稳定性等优点,对于生产车间来说,在传统大规模生产模式下,需要把更多的精力放在如何实现最低成本的产品生产上,而并不太需要考虑研发设计的创新性;同时诸如生产柔性差、产品种类少、生产线对市场的反应速度慢、库存积压等缺点,则随着市场需求量的增加愈加凸显。

2 B公司大规模生产产品设计问题

大规模生产模式最大的缺点是产品单一,客户化程度低,忽略了客户的差异化需求。在传统的大规模生产模式下,B公司产品面种类少,产品型号固定且单一,管理成本高,对市场反映不及时等问题;以B公司整车线束开发为例,为了某一款固定配置的车型开发一款整车线束,配置固定且单一,客户可选择的范围有限;

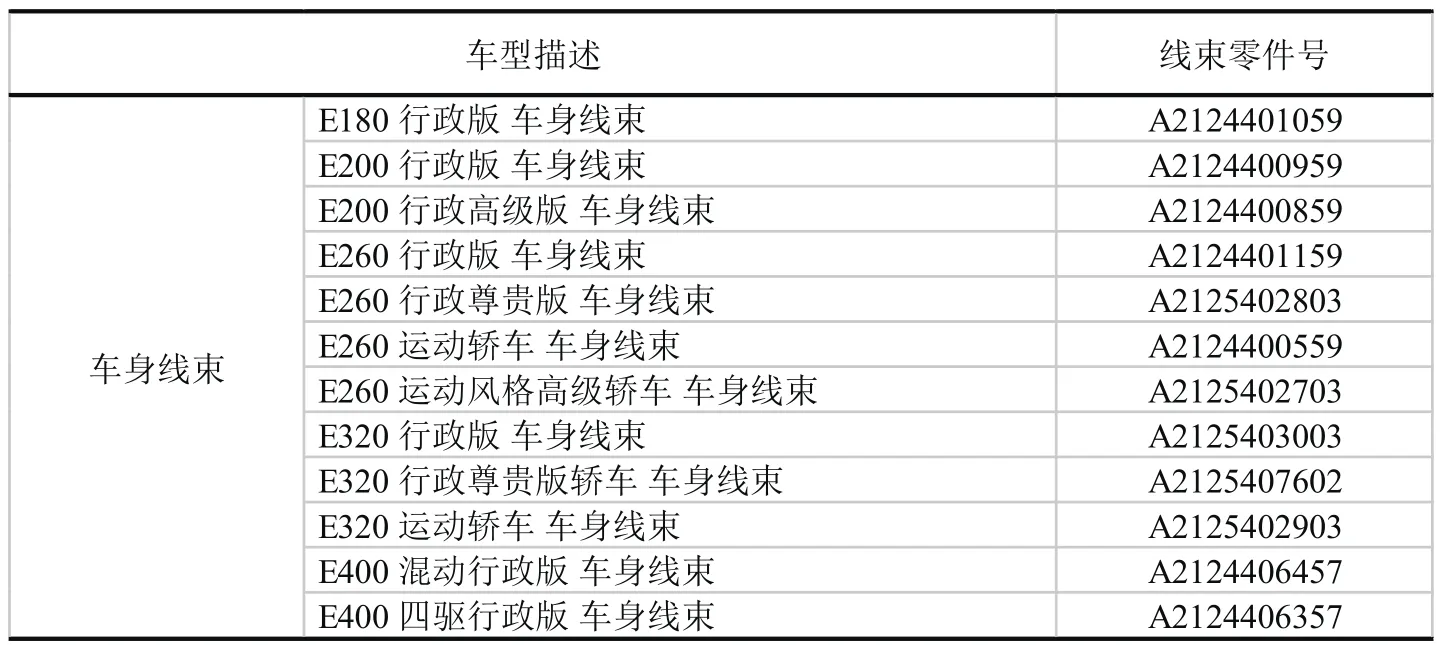

如下表1所示,在传统大规模生产模式下E车型整车线束对应的零件清单如下:

表1 传统大规模生产模式下E车型整车线束对应的零件清单

从表中可以看出,在传统大规模生产模式下,B公司专门为12款固定配置的车辆单独设计了车身线束图纸,推向市场销售的也只有这12款车型,客户可选择的车型和配置比较单一;且市场需求发生变化时需要针对新的市场需求开发新产品,开发周期长,对市场响应速度慢。

3 大规模定制化生产产品设计体系建立

从广义视角来看,大规模定制产生本质上是一种生产管理模式,是针对多元化、细分市场和个性化的客户需求,生产和销售定制产品,并大规模提供相应的服务[1]。它代表着通过高度的流程敏捷性、灵活性和集成性,最终实现不同客户的产品定制化生产[2]。从狭义的视角来看,大规模定制生产其本质核心关注效率,关注低成本,通过快速、敏捷的客户响应,借鉴消费者特殊化需求的技术方式[3]。本文对B公司大规模定制生产模式的研究,是基于狭义基础上,重点分析B公司大规模定制产品的设计体系建立;

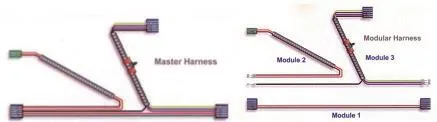

对于B公司来说,实施大规模定制生产模式是B公司获得竞争优势的必然选择。为了适应大规模定制生产模式,B公司将整车线束按照功能code打散,设计单独针对某个功能code的小模块;客户可以根据自身需求选择相应的功能code,经过IT系统运算,生成客户所需要车辆的小模块清单,最后将小模块组合总装,完成一套客户定制车辆的车身线束。组合示意图如图1所示:

图1 传统大规模生产模式与大规模定制生产模式下的车身线束

图中所述的module1/module2/module3就是基于功能code打散的小模块,最终根据客户所选的车型配置,组装相应功能的小模块,最终实现客户定制化生产。从确定客户需求到最终交付客户定制化产品流程框架如下图2所示。

图2 定制化产品流程框架

基于大规模定制生产设计主要有以下优点:只需要单项输入数据就可以进行所有衍生车型的设计,这确保了产品的质量和一致性,如需要更改设计,也能大幅缩短开发周期;使用自动化规则计算,可准确估算出每个生产部件的成本,利于产品规划及市场预测;对衍生车型配置进行系统化的限定,可减少物流和库存方面的问题。

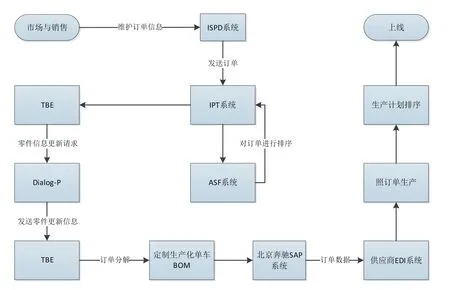

4 大规模定制化产品生产体系建立

当前,B公司进行定制化产品设计可采用的方法是进行模块化设计,通过模块选择与组合以满足市场的不同需求。为了将大规模定制需求的上下游产品连接起来,整合生产与客户资源,B公司需要建立专门的大规模定制化生产模式,从识别客户和市场需求开始,最终生产出客户定制的产品,大规模定制化产品生产体系流程如图3所示。

5 结论

本文从大规模定制产品设计、生产体系流程等方面,对B公司E车型大规模定制生产模式进行了积极探讨,研究结论对实际企业具有一定的参考和借鉴意义;对于大规模定制生产模式柔性生产组织的建立过程,内部生产操作和外部合作以及定制汽车的售后服务等问题,都是后续值得深化的。

图3 大规模定制化产品生产体系流程