白车身尺寸夹具调整原则及案例分析

2019-12-11李观兴

李观兴

一汽-大众汽车有限公司 吉林 长春 130011

1 白车身尺寸的影响因素及控制方法

白车身尺寸的影响因素很多,目前较为流行的分类为人、机、料、法、环、测六种。其中较为重要的是人、机、料。本文主要讨论“机”,主要指夹具,夹具分为焊接夹具(定位夹具、辅助支撑、校形夹具)、中转台夹具、机械抓手、装具等,目前夹具的结构还未形成统一的规格及标准,但是原则相通,即夹具的定位与零件图纸一致、根据零件的形状及焊点位置合理设置辅助支撑、定位及夹紧三维可调等。

2 夹具调整原则及步骤

由于加工及安装的各种误差,夹具在工装公司组装完成后,应对其进行三坐标测量,以保证各个定位元件的实际最终位置与设计相同,并将理论垫片数量用标牌固定在相应的位置。运到焊装车间后,还应对夹具进行复测及进行修正。

当上述基础工作完成后,车间将所生产的总成送到测量部门进行三坐标尺寸测量,尺寸工程团队对测量结果进行分析。分析时:

关注各个零件的RPS点尺寸,即零件是否处于理论位置。夹具调整的第一步就是要把零件的RPS点尺寸“归零”,但是调整前一定要进行全面的分析,除非确定了RPS对应的主定位元件存在偏差,不然绝不允许对主定位进行调整。

由于零件的尺寸与理论相比难免会有偏差,所以辅助支撑一般调整至与零件服帖,不要让其影响主定位。同时,在关键尺寸点附近,可以有针对性将一组辅助支撑和夹紧均调整至离缝状态,些时夹具相当于一个大检具,通过观察这组离缝的夹具与零件的贴合状态,可以判断零件的尺寸变化。

当上述基础工作完成后,可以根据测量报告及后续装车的实际需求进行常规的分析及优化工作。基本步骤是先进行原因、制定临时措施、制定夹具调整方案、调整夹具并记录、测量验证、二次夹具调整、解决根本原因、恢复夹具。

3 案例分享

3.1 尺寸优化案例

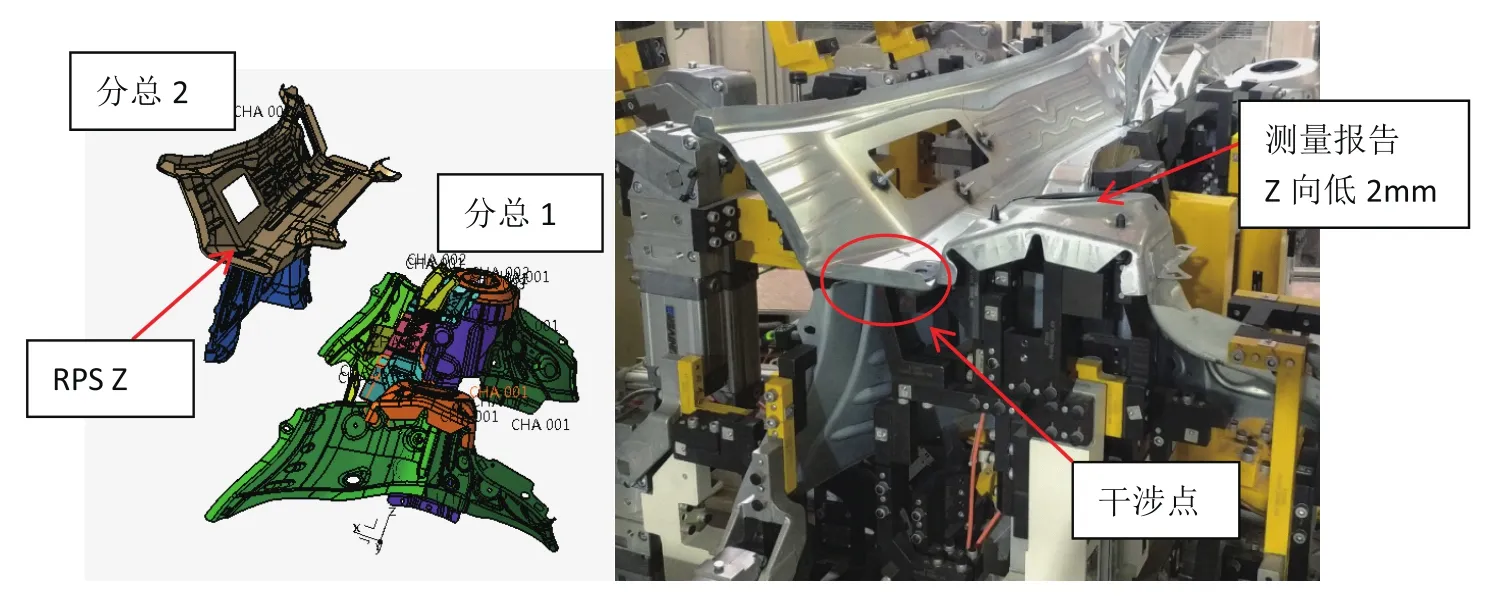

如图,测量报告显示某分总成Z向低2mm。两个分总成在此工位被焊接,分总成1能够与夹具自由服帖地接触,但分总成2与分总1在Z向方向上有明显地干涉现象,导致分总2无法与其主定位支撑块接触,相差约5mm,即分总2在夹具上定位失效。查看两个分总成主定位块的垫片数量发现,分总1的Z向定位块垫片数量比理论多出了3mm,即分总1的Z向整体过高,导致其与分总1Z向干涉。所以 ,第一步要将夹具垫片恢复到原始数量。恢复后发现,分总成2与Z向主定位块间隙有好转,但仍有2mm间隙。

第二步应该找出两个分总成Z向干涉区域,并进行分析。

通过现场的实验发现,由于分总成2的定位面与干涉面为同一零件,出现问题可能性极小。相反分总成1的定位面与干涉面为两个零件,通过对前序工位的定位面的垫片数量发现存在同样的问题,将垫片数量恢复到原始状态后。将优化后的分总成1与原来的分总成2放置到合成工位夹具上,发现分总2与定位面已能接触,同样生产一套合成件进行三坐标测量,分总成1的Z向偏差已消除。

3.2 稳定性分析的案例

下图为某车型后端上下对中性差值的统计。目标是±0.5mm。

由于篇幅有限,本例假设下部总成及侧围总成尺寸良好且稳定,直接分析主拼工位的夹具。

如上图所示,侧围后端的Y向支撑及夹紧夹具较多(1及2),通过观察侧围在夹具上夹紧状态发现,侧围与夹具之间的应力特别大,导致这几组Y向支撑与侧围接触不均匀,相互之间影响制约,导致尺寸不稳定。这种情况下,必须选定一组为主定位并让其起主要作用,其它的作为辅助定位,并将这些辅助定位重新调整至与侧围自由服贴,消除它们的影响。此案例中,选取红框的夹具块作为主定位,因为其离尺寸监控点最近,最为稳定。调整完成后,通过反复开关夹具,判断侧围在夹紧状态下的稳定性,此时需要在夹具上选取一个参考点,此案例中选取圆框中的绿块,通过测量它与侧围的间隙来判断Y向稳定性。在夹紧状态下,间隙在2~2.3mm之间,稳定较好;但是焊接完且夹具打开后,此间隙会变大,这种情况下稳定性难以保证。此时,需要分组闭合夹具,观察每组夹具夹紧后的变化,发现Z向(第四组)夹具夹紧后,侧围与绿块的间隙出现明显变化。由于此车型侧围内外板是在总拼前就焊接完成,强度较大,所以在总拼时,Z向的夹紧同样会影响Y向尺寸。同样,将第4组Z向夹具调整至与零件服帖,此时焊接后夹具打开,侧围与绿块的间隙没有变化。

经过上述的调整及优化,后端的对中性尺寸稳定性明显提高。