ZR22B52"型20辊轧机辊系空间位置模型研究

2019-12-10贾志伟张海利庞树芳李莉

贾志伟,张海利,庞树芳,李莉

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着冷轧技术的不断发展,其产品精度要求不断提高,20辊轧机以其机架整体辊系刚度大、道次压下量大以及轧制精度高等优点,广泛应用于高性能硅钢、不锈钢、极薄带生产。但是,由于20辊轧机塔形辊系分布、开口度小等结构特征,要求其生产过程中避免轧辊发生相互干涉的同时,保证辊系的稳定性。国内20辊轧机辊系配置主要依靠生产经验,往往需要长时间摸索轧辊配置方法,不仅降低辊系分析和配置效率,还会因配置不合理而降低轧辊使用寿命,甚至破坏辊系的稳定性[1-3]。本文以鞍钢ZR22B52"型森吉米尔轧机为研究对象,对其辊系结构进行解析,在建立辊系空间位置模型的基础上,研究了轧制线调整参数对轧辊空间位置关系的影响规律,进而为该型轧机辊系位置关系及配置优化提供参考依据。

1 ZR22B52"型轧机辊系空间位置模型

1.1 20辊轧机辊系结构

图1为20辊轧机辊系结构。如图1所示,20辊轧机辊系呈塔形分布,分别由工作辊、一中间辊、二中间辊和支承辊组成,主要包括压下调整机构、辊形调整机构以及辊径补偿机构[4]。其中,8根支承辊由安装在同一芯轴上的数个背衬轴承组成,通过压下、侧偏心等参数调整芯轴与机架镗心之间的偏心距,完成对轧辊在机架中相对位置及其弹性变形的控制(As-U-Roll);二中间辊由传动辊和惰辊组成,外侧4根传动辊由主电机传动,惰辊可通过预先磨削的凸度改善带钢板形;4根一中间辊为具有轴向窜动功能的锥度辊,通过控制带钢与轧辊之间有害接触区长度调整带钢操作侧及工作侧板形;2根工作辊通过轧辊凸度、粗糙度等参数改善带钢板形、表面质量等方面问题。综上所述,森吉米尔轧机辊系结构特点使其具有调整快速、控制准确等优点,同时因轧辊布置紧凑,所以对辊系配置要求非常严格。

1.2 辊系空间位置模型

由于20辊轧机具有复杂的辊系结构特点,因此依据其镗孔结构,建立了坐标系及轧辊在镗孔内相对位置的解析模型,图2为20辊轧机辊系空间位置关系。以轧线为x轴,辊系纵向中心线为y轴,根据支承辊镗心坐标(xC,yC,xD,yD)、轧辊偏心距(e1~e3)及各相邻轧辊夹角(S1~S6),逐一求解各层辊心坐标,进而获得轧辊在轧机镗孔中的相对位置。

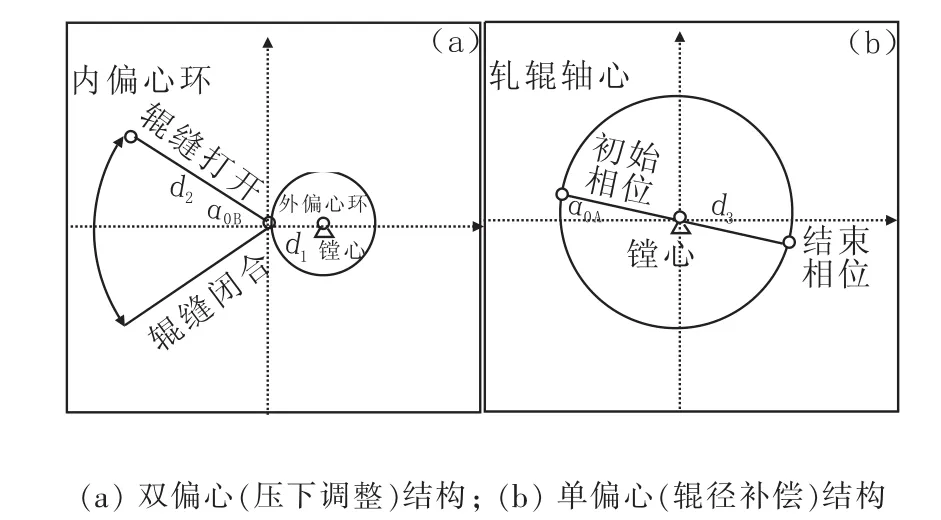

图3为支承辊单偏心及双偏心结构辊心位置关系。图3(a)为具有双偏心结构特点的的压下调整机构,压下调整时轧辊内偏心环从初始安装相位α0B开始绕机架镗心旋转(半径为偏心距d2),实现工作辊抬起或压下。As-U-Roll调整时,则由外偏心环绕鞍座中心旋转(半径为偏心距d1),通过改变各背衬轴承相对位置,使支承辊产生径向弹性弯曲。图3(b)为具有单偏心结构特点的辊径补偿机构,通过轧机传动侧圆柱齿轮带动轧辊轴心从初始安装相位α0A绕机架镗心旋转(半径为偏心距d3),当侧偏心调整量达到180°时,背衬轴承的位移量达到最大值。

图2 20辊轧机辊系空间位置关系

图3 支承辊单偏心及双偏心结构辊心位置关系

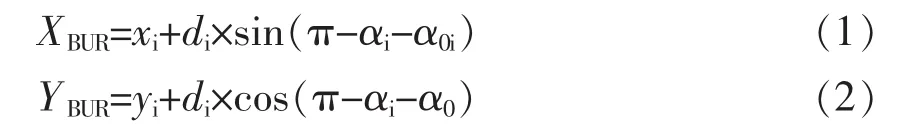

通过对20辊轧机支承辊偏心结构的解析,可以得出支承辊辊系坐标与轧辊安装初始位置、偏心距以及调整参量之间的关系为:

式中,XBUR、YBUR分别为支承辊辊心坐标,mm;xi、yi为支承辊偏心环坐标,mm;di为轧辊与镗心的环偏心距,mm;αi为支承辊调整时,轧辊轴心绕镗心环旋转角度,rad;α0i为轧辊偏心环安装初始相位,rad。

对于具有双偏心结构的B-C辊,其外偏心环坐标(xb1、yb1)与镗孔中心坐标(xb、yb)、偏心距 d1及外偏心环旋转角度α01之间的关系为:

将式(3)、(4)代入式(1)、(2)即可得出 B 辊辊心坐标。在建立式(1)、(2)所示支承辊辊心位置模型基础上,根据各层轧辊之间的接触关系,对各层轧辊辊心坐标进行求解。图4为 I辊辊心位置与A、B辊辊心位置之间的关系。

图4 I辊辊心位置与A、B辊辊心位置之间的关系

以图4所示的I辊为例,I辊辊心坐标与A、B辊之间位置关系如下式所示:

式中,XI、YI分别为 I辊辊心横、 纵坐标,mm;XA、YA分别为 A 辊辊心横、 纵坐标,mm;RA、RB、RI分别为A辊、B辊和I辊轧辊直径,mm;S11为A、I辊心连线与X轴之间的夹角,rad。

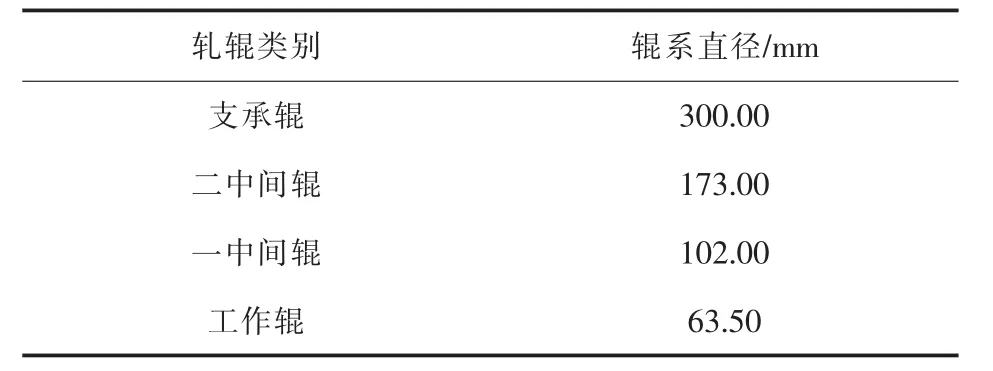

1.3 模型精度检验

为了检验模型精度,对比了辊系位置计算结果与实际结果。表1为计算工况条件,表2为辊系位置计算结果与实际结果对比。由表2看出,各层轧辊间距计算结果与现场实际相吻合,计算误差为0~15 μm,具有较高的计算精度,可以用于该型轧机辊系位置关系的离线分析和提升轧辊使用效率。计算结果表明,各层轧辊间距以一中间辊最小,若轧辊配置或相关参数调整不当最易发生干涉。因此,应以一中间辊间距作为轧辊是否发生干涉的判定指标。本文将围绕辊系调整量对一中间辊间距的影响规律展开计算分析。

表1 计算工况条件

表2 辊系位置计算结果与实际结果对比

2 轧辊间距影响因素及变化规律

2.1 辊系调整量

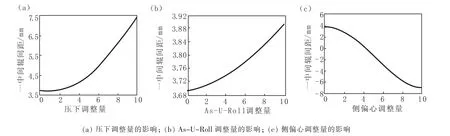

图5为辊系调整量对一中间辊间距的影响。由图5看出,一中间辊间距随着轧机压下调整量的增加呈先减小后降低的趋势,当压下达1.1时辊间距达最小值;随着侧偏心调整量的增加,轧辊间距逐渐减小,当侧偏心调整量达到某一临界值后,一中间辊发生干涉;随着As-U-Roll调整量的增加,轧辊间距略有增加。相比之下,压下调整及侧偏心调整对轧辊间距影响显著,因此,实际生产过程中,应考虑压下调整量减小或侧偏心调整量增加过程中轧辊间距的变化,避免轧辊相互干涉。

2.2 轧辊直径

图6为轧辊直径对一中间辊间距的影响。分析图6发现,A-H侧偏心辊、二中间传动辊及一中间辊直径对一中间辊间距存在 “向内挤压效应”,亦即:随着上述轧辊直径的增加,相应轧辊间距逐渐减小;而B-C辊、二中间惰辊对辊间距存在“向外挤压楔形效应”,即随着二者直径的增加,轧辊间距逐渐增加。

图5 辊系调整量对一中间辊间距的影响

图6 轧辊直径对一中间辊间距的影响

3 轧辊位置模型在辊系分析中的实际应用

由于不同辊系调整量、轧辊直径对辊间距影响规律的差异性,在实际生产中应在满足轧制厚度和安全轧辊间距的前提下,综合考虑二者对轧辊间距及轧线的耦合作用。据此,鞍钢ZR22B52"型20辊轧机采用2种轧线设定模式:一种是在辊系直径较大情况下的 “Open to Close”模式,即:首先利用压下调整对辊间距的增大效应提高轧辊间距,而后通过侧偏心调整保证安全轧辊间距及轧线目标;另一种则是辊系直径较小情况下的“Close to Open”模式,这种情况下轧辊间距较大,需要侧偏心调整和轧线调整相互配合才能保证轧线目标。该模式是在保证轧辊安全间距及轧线的前提下,首先对侧偏心量进行计算,而后依据轧线目标计算轧线参数。上述2种调整模式的主要原理在于,不同辊系直径条件下,根据轧线、侧偏心调整对轧辊间距的不同影响,在保证轧辊安全间距的前提下,按照不同压下、侧偏心调整次序进行设定计算。

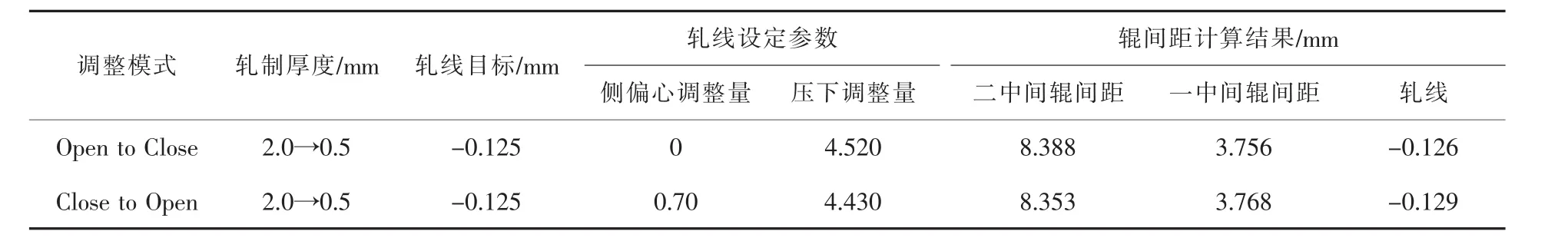

表3为不同调整模式下的轧线设定参数及辊间距计算结果。由表3看出,不同调整模式下,辊间距满足相邻同层轧辊不发生干涉的设定要求;二者轧线调整参数(侧偏心、压下)差异较小,其主要原因为计算工况与该型轧机公称直径相近,小幅调整侧偏心量即可达到轧线目标;此外,受到压下机构最小调整量限制,其设定目标与计算结果之间存在差异,实际生产中通过压下调整即可满足轧制要求。

表3 轧线设定参数及辊间距计算结果

4 结论

(1)通过对鞍钢ZR22B52"型20辊轧机辊系结构的解析,建立了各层轧辊空间位置模型。相应工况条件下,轧辊间距、轧线位置计算精度与实际结果基本吻合,计算误差为0~15 μm,可以为该型轧机辊系相对位置关系、轧线调整参数的离线分析提供依据。

(2)通过对各层轧辊间距的计算,一中间辊最易发生干涉。对于轧辊安全间距的设定应以一中间辊间距作为判定指标。

(3)依据不同辊系直径条件选择轧线调整模式,两种模式的基本原理是利用轧线、侧偏心调整对轧辊间距影响规律的差异性,按照不同轧线、侧偏心调整顺序进行计算,并保证轧辊安全间距以及轧线设定目标。