探伤缺陷对Q550钢板性能影响分析

2019-12-10苏春霞陈本文刘璇周洪庆孙明君张凯李松柏

苏春霞 ,陈本文 ,刘璇 ,周洪庆 ,孙明君 ,张凯 ,李松柏

(1.鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

中厚规格钢板被广泛应用于桥梁、海上石油平台、核电、大型轮船等工程项目,其内部质量直接关系着这些项目的安全性和可靠性。随着钢板厚度的增加,为保证产品质量,用户除要求外观质量和力学性能外,还要保证钢板内部质量,需要采用超声波探伤检验,即利用超声波在不同的介质中的声阻抗不同,穿过钢板后透射率、反射率也不同,从而通过反映在探伤示波仪上的波形来判断钢板内部质量。国内钢厂主要采用直射波超声波探伤,可发现的钢板缺陷类型有两种,一是单纯的非金属夹杂物类探伤缺陷,形成原因是钢水中的非金属夹杂物、气体未及时排除,残留在钢中,或者连铸过程保护渣卷入钢中,夹杂缺陷叠加后,会使超声波衰减,底波降低,产生探伤缺陷;二是裂纹类探伤缺陷,形成原因是铸坯遗传的疏松、偏析缺陷较严重,疏松缺陷在铸坯加热轧制后未被压合形成微裂纹,偏析类缺陷在铸坯缓冷或钢板缓冷时会产生较大热应力和组织应力,在两种应力综合作用下,钢板内部会产生裂纹[1-4]。

国内钢厂采用最多的探伤标准是GB/T 2970《厚钢板超声波检验方法》,GB/T 2970最严格的Ⅰ级不允许存在指示长度≥80 mm的单个缺陷,即单个缺陷长度<80 mm判定合格。近年来国内对工程质量要求日趋严格,现有探伤指标已不能满足精品工程建设要求,很多用户提出在国家标准基础上制定超声波探伤更加严格的内控标准。目前还未见到何种类型或何种尺寸缺陷会对钢板力学性能和使用寿命产生影响的相关报道,未找到内控标准加严的数据支持。本文选用Q550钢为研究对象,针对两种类型探伤缺陷,通过低倍、金相、扫描电镜、力学和疲劳极限等检验,分析不同尺寸探伤缺陷对钢板力学性能和疲劳极限的影响,为制定合理探伤内控标准提供依据。

1 试验材料及检验方法

1.1 试验材料

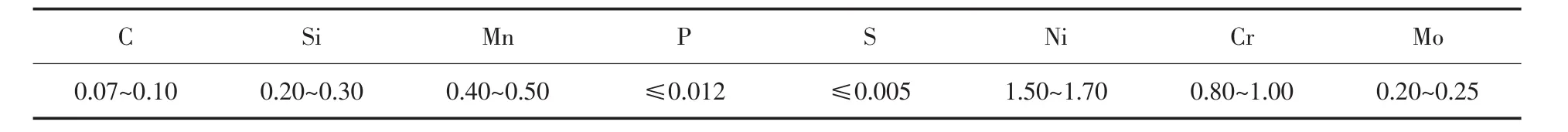

在鞍钢4300 mm宽厚板轧机上,选用规格为230 mm×1 550 mm×3 000 mm的Q550钢连铸板坯119块,采用高温、慢辊速、大压下的工艺轧制成20 mm×2 400 mm×20 000 mm钢板,试验钢化学成分见表1。

表1 试验钢化学成分(质量分数) %

轧后钢板按GB/T2970-2004《厚钢板超声波检验方法》Ⅰ级进行探伤,有2张钢板探伤不合格,在钢板厚度1/4至厚度1/2范围内,发现指示长度≥80 mm的单个缺陷,缺陷波类型分别为夹杂和裂纹,在这两张钢板缺陷位置取样,并标记缺陷尺寸,用于检验分析。

另外117张钢板有5张超声波探伤发现零星分布<80 mm的夹杂或裂纹缺陷,缺陷在钢板厚度1/4至厚度1/2范围内。因洁净钢是一个相对概念,是产品质量指标,是随装备和生产工艺技术发展、钢的级别和产品性能和用途而异的,完全洁净的钢是不存在的,完全没有缺陷的钢板也基本不存在[5],所以按 GB/T2970-2004 标准Ⅰ级评价,这些钢板均合格,在不影响钢板定尺的情况下,在钢板合格缺陷位置取样,并标记缺陷尺寸,同时在钢板无缺陷位置取对比试样,用于检验分析。

1.2 检验方法

针对不同尺寸夹杂和裂纹探伤缺陷分别进行检验,同时检验钢板无缺陷位置,进行对比分析。切取20 mm×30 mm×200 mm横向低倍试样,按GB/T1979-2001《结构钢低倍组织缺陷评级》标准,检验钢板的疏松、偏析、裂纹及夹杂等情况。切取20 mm×20 mm×20 mm金相试样,进行金相组织、裂纹观察,扫描电镜能谱分析,试样的制备按GB/T13298-1991标准执行、金相检验在Leica DMIRM型金相显微镜上进行,扫能电镜能谱分析在Quanta400扫描电子显微镜下进行。切取冲击、拉伸和疲劳试样,冲击试样加工成V型缺口,试样规格 10 mm×10 mm×55 mm,检验方法按 GB/T229-2007标准执行;拉伸试样采用φ10 mm圆拉力,试样规格及检验方法按GB/T228.1-2010标准执行;疲劳试样规格为20 mm×30 mm×300 mm,检验方法按GB/T 3075-2008标准执行。

2 试验结果及分析

2.1 夹杂缺陷对钢板性能影响

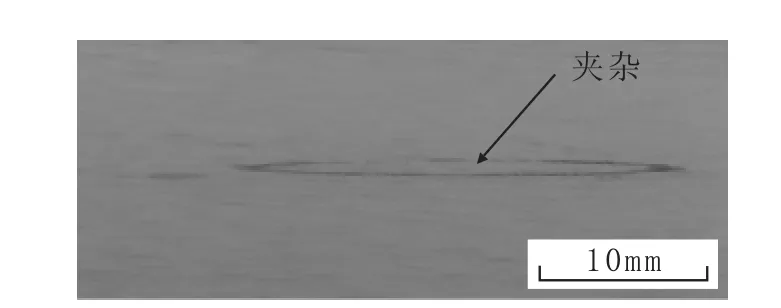

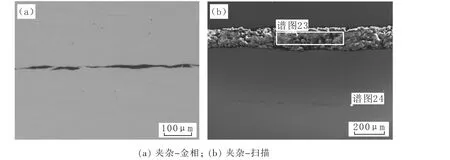

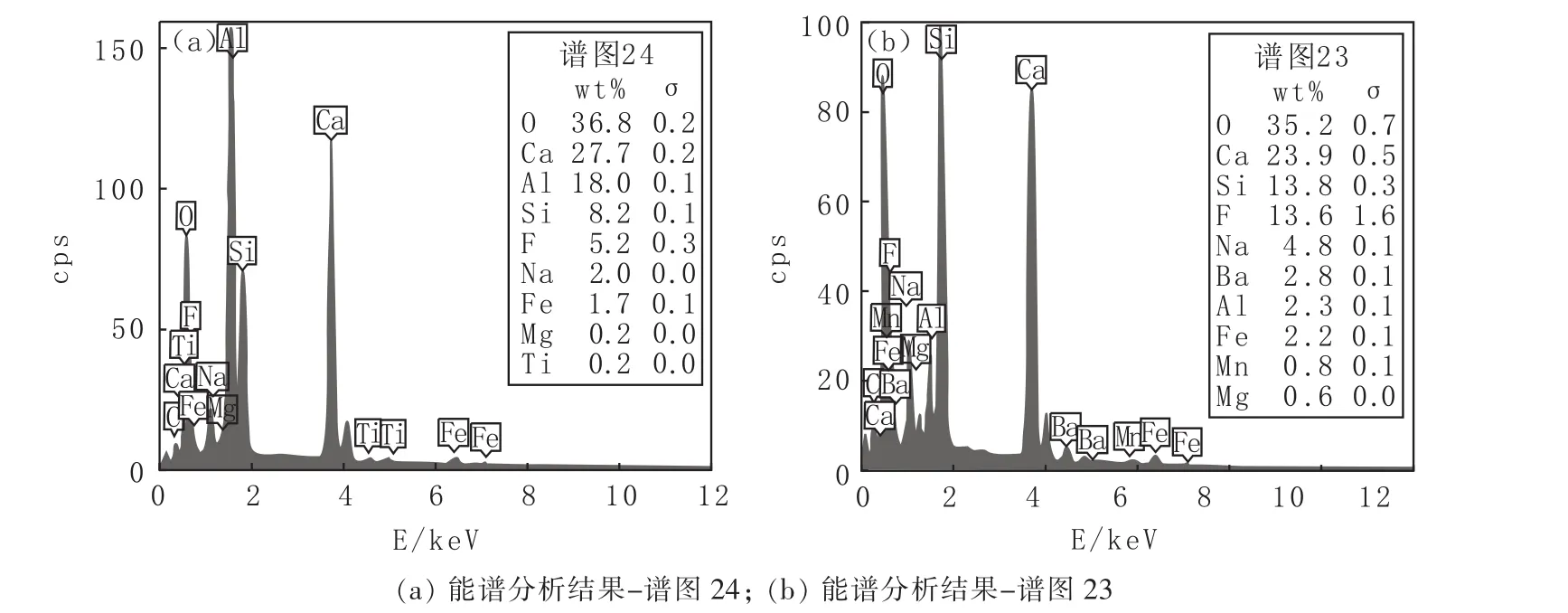

钢板低倍夹杂物缺陷照片见图1,金相检验见图2,扫描电镜能谱分析结果见图3。结合3组图片,发现夹杂成分主要为Ca、Si、Al等元素的氧化物复合夹杂,这些夹杂物叠加后,会使超声波衰减,底波降低,出现缺陷波形[3]。

图1 夹杂缺陷低倍照片

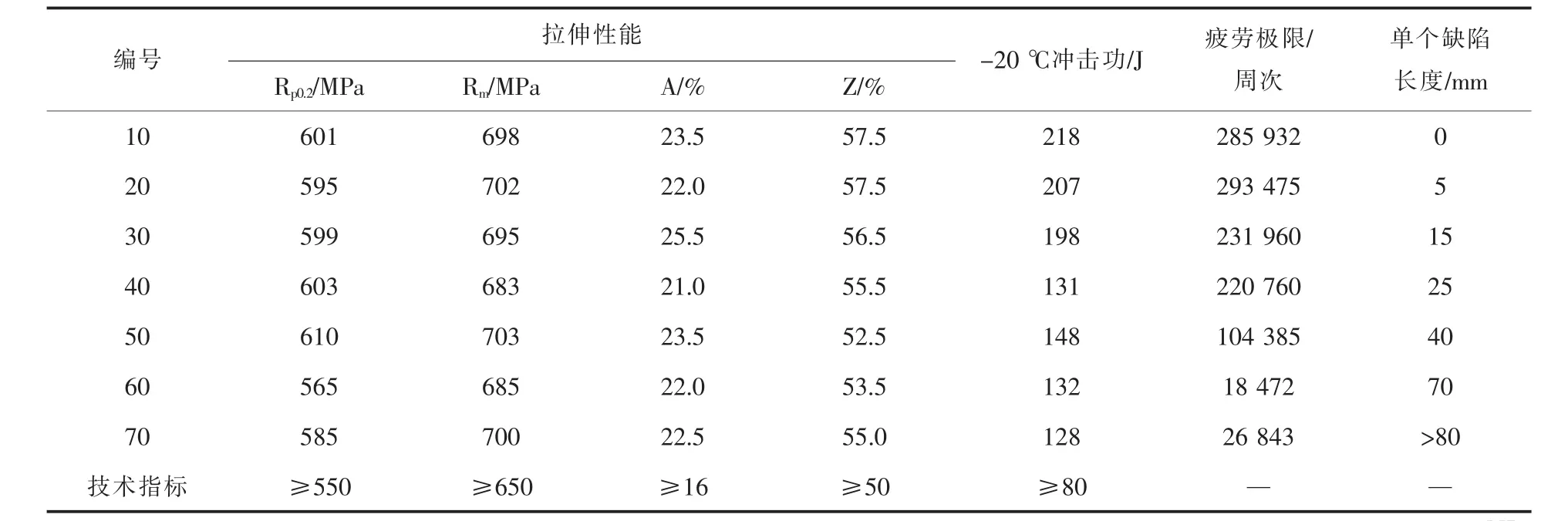

检验单个缺陷长度分别约为5 mm,15 mm,25 mm,40 mm,70 mm 和>80 mm 试样的力学性能和疲劳极限并与无缺陷试样对比,缺陷位置均在钢板厚度1/4至厚度1/2范围内。为了不破坏缺陷形貌,避免夹杂缺陷在试样加工过程脱落,试样均采用线切割方式切取,检验结果见表2。

图2 夹杂金相及扫描图片

图3 扫描电镜能谱分析

表2 力学性能和疲劳极限

钢板的屈服强度、抗拉强度、延伸率、断面收缩率、冲击功和疲劳极限这六项性能指标均随着单个缺陷长度的增加而下降。其中屈服强度、抗拉强度和冲击吸收能量下降趋势较缓,单个缺陷长度大于80 mm时仍满足技术指标要求,且有一定的富裕量。延伸率和断面收缩率下降趋势稍明显,当单个缺陷长度超过40 mm时,已不能满足技术指标要求。下降最明显的是疲劳极限,这个试验是模拟钢板在交变载荷作用下发生破坏的周次,是对比评价钢板使用寿命的指标,无缺陷试样的疲劳极限约30万周次,单个缺陷长度为5 mm,15 mm和30 mm试样的疲劳极限分别约为29万、25万和25万周次,对比无缺陷试样未发生明显下降,但单个缺陷长度为40 mm,70 mm和>80 mm试样的疲劳极限分别约为12万、7万和4万周次,对比无缺陷试样,试验结果发生陡降,说明当单个缺陷长度超过40 mm时,对钢板使用寿命造成影响。

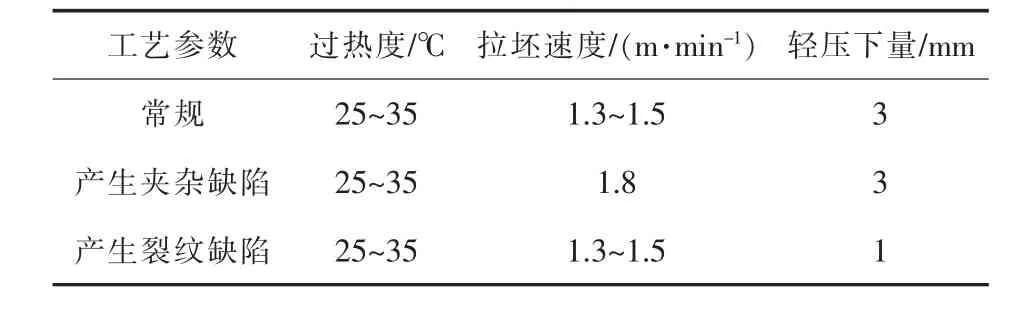

通过对本次生产存在探伤缺陷的7张钢板生产过程进行追溯,发现探伤有缺陷钢板均由连铸每浇次最后一块铸坯轧制,本次生产夹杂类缺陷产生原因是连铸末期拉坯速度从规定的1.3~1.5 m/min提升到1.8 m/min,拉坯速度过快使结晶器液面波动,保护渣卷入钢中。

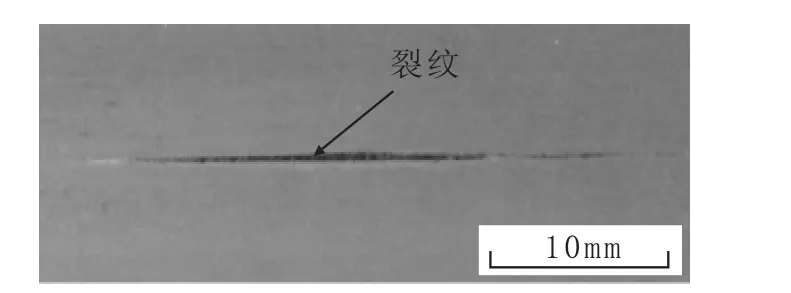

2.2 裂纹缺陷对钢板性能影响

钢板低倍裂纹缺陷照片见图4,钢板酸浸试片的中心部位呈现腐蚀较深的暗色条纹,形成原因是钢液凝固过程中,由于选分结晶的影响及连铸坯中心部位冷却较慢而造成的成分偏析,是中心偏析的典型特征。

对中心成分偏析部位进行金相组织检验,结果见图5,钢板心部存在组织偏析,白色条带为贫碳和合金元素的铁素体,黑色条带为富碳和合金元素的珠光体、贝氏体带,黑色条带上有裂纹存在。产生的原因是钢板轧制时奥氏体晶粒被延伸拉长,冷却到略低于Ar3温度时,沿被拉长的奥氏体晶界首先析出了贫碳的先共析铁素体,逐步连成铁素体带,而铁素体两侧富碳区则随后转为珠光体带[6-7],在碳和合金元素偏析较重的部位甚至出现贝氏体,几种组织形成过程中,由于比容变化不同,变形程度也不相同,形成了较大的组织应力,并且富碳区中几种组织与贫碳区的铁素体组织相比,塑性和韧性较差,导致裂纹缺陷的形成和发展。

图4 裂纹缺陷低倍照片

图5 中心缺陷钢板组织

检验单个缺陷长度分别约为5 mm,15 mm,25 mm,40 mm,70 mm和>80 mm试样的力学性能和疲劳极限并与无缺陷试样对比,,缺陷在试样中的位置均在钢板厚度1/4至厚度1/2范围内,为不破坏缺陷形貌,拉伸,冲击和疲劳试样均采用线切割方式切取,检验结果见表3。

钢板的屈服强度、抗拉强度、延伸率、断面收缩率未随单个缺陷长度的增加而下降,这四项指标均满足技术要求且有一定富裕量。冲击功随着单个缺陷长度的增加缓慢下降,但单个缺陷长度大于80 mm时仍满足技术指标要求,且有一定的富裕量。随单个缺陷长度增加发生明显下降的是疲劳极限,无缺陷试样的疲劳极限约29万周次,单个缺陷长度为5 mm,15 mm和30 mm试样的疲劳极限分别约为29万、23万和22万周次,对比无缺陷试样未发生明显下降,但单个缺陷长度为40 mm,70 mm和>80 mm试样的疲劳极限分别约为10万、2万和3万周次,对比无缺陷试样,试验结果发生陡降,说明当单个缺陷长度超过40 mm时,对钢板使用寿命造成影响。

通过对本次生产存在探伤裂纹缺陷钢板生产过程进行追溯,发现缺陷钢板均由连铸每浇次最后一块铸坯轧制,裂纹类缺陷产生原因是连铸坯末期轻压下量从规定的3 mm减少到1 mm,轻压下的作用是减轻铸坯中心偏析,轻压下量降低到1 mm必然使中心偏析缺陷严重,铸坯缓冷或钢板缓冷过程中偏析处组织转变不均匀,会产生较大组织应力,形成裂纹缺陷。

表3 力学性能和疲劳极限

3 应对措施及效果

通过试验研究发现,第一类缺陷对钢的各项性能均有不利影响,尤其对延伸率、断面收缩率和疲劳极限影响最大;第二类缺陷对钢的冲击功有不利影响,对疲劳极限影响最大。

针对夹杂类和裂纹类探伤缺陷产生原因及不同尺寸缺陷对钢板性能影响,将国家标准规定的不允许存在指示长度≥80 mm单个缺陷加严到25 mm,再严格按表4中的常规工艺参数进行控制,并将连铸每浇次最后2.5 m连铸坯切除报废。监控了后续428块连铸坯轧制钢板探伤情况,合格率由改进前的98.3%提升到99.8%。

表4 工艺技术参数对比

4 结论

(1)夹杂类缺陷对钢板的屈服强度、抗拉强度、延伸率、断面收缩率、冲击功和疲劳极限这六项性能指标均有不利影响;裂纹类缺陷对钢板冲击功和疲劳极限这两项性能指标有不利影响。共同规律是单个缺陷长度在25 mm以下时,各项性能均能满足技术指标要求,且有一定富裕量,当单个缺陷长度在40 mm左右时,钢板的疲劳极限等指标下降明显,特别是单个缺陷长度在70 mm左右时,钢板的疲劳极限与无缺陷试样相比下降了一个数量级。

(2)为保证精品工程要求,在国家标准基础上加严了超声波探伤内控标准,规定不允许存在指示长度≥25 mm的单个缺陷。按照规定,严格控制后续生产工艺参数波动,并将连铸每浇次最后2.5 m连铸坯切除报废。后续连铸坯轧制钢板探伤合格率由改进前的98.3%提升到99.8%。