农机刃具用钢30MnB5的开发

2019-12-10王渐灵赵永安吴优王鹏徐小科杨静

王渐灵 ,赵永安 ,吴优 ,王鹏 ,徐小科 ,杨静

(1.鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000;2.鞍钢集团钢铁研究院,辽宁 鞍山114009)

随着国内农业机械化的发展,我国农机具制造业迅猛发展。同时,我国生产的农机具配件出口量也在不断的增加。目前,国内制作农机刃具配件主要使用65Mn钢,而欧洲已普遍采用30MnB5,33MnCrB5 等含硼调质钢[1],其耐磨性和韧性均好于65Mn材质。随着下游用户出口量的不断增加及国内环保意识的增强,用水淬中碳含硼钢代替油淬65Mn钢来制造农机刃具配件,实现农机刃具用钢的升级换代已成为农机刃具行业未来的发展趋势。本文采用1700ASP生产工艺,通过优化成分设计及控轧控冷工艺,最终获得机械性能稳定的农机刃具用钢30MnB5,较好地满足了市场需求。

1 化学成分设计及工艺路线制定

1.1 化学成分设计

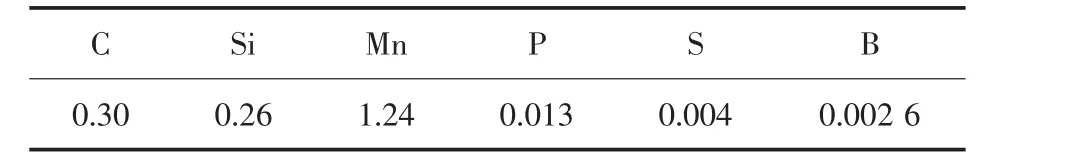

刃具钢材需具有良好的耐磨性、韧性及硬度,化学成分和纯净度是保证钢板性能优劣的基础;热轧30MnB5原料化学成分在企业标准基础上进行加严控制,确保生产出产品性能优异、稳定,其化学成分见表1。

表1 30MnB5化学成分(质量分数) %

为使刃具钢材热处理后达到高碳钢的硬度,必须提高钢的淬透性、淬硬性,而在钢中增加硼元素提升效果最显著,添加质量分数为0.001%~0.003%B的作用效果相当于同时添加质量分数0.6%Mn、0.7%Cr、0.5%Mo 和 1.5%Ni, 故钢中只需加入极少量的B即可达到提高淬硬性作用[2-4]。

1.2 工艺路线制定

铁水预处理→转炉冶炼→炉外精炼 (LF炉)→连铸→加热→1700轧制→层流冷却→卷取→喷印→缓冷→检验→入库

2 生产工艺

钢水采用纯净冶炼工艺,通过对铁水进行脱硫扒渣预处理,转炉采用顶底复合吹炼工艺,转炉出钢过程挡渣操作、LF炉深脱硫处理等措施降低钢水中有害元素(S、P)含量。连铸保证铸机状态,控制二冷水、拉速在合理控制范围,从而获得结构致密的铸坯。铸坯采用热装进加热炉,严格按照确定的热轧工艺参数进行加热和轧制。

2.1 转炉冶炼工艺

为提高30MnB5钢水纯净度,需保证入转炉铁水S含量控制在0.025%以下,并且铁水要进行扒渣处理,同时控制终点碳的含量,防止钢水过氧化,降低钢中氧含量,转炉出钢P控制在0.014%以下,采用低碳出钢补碳的方法能够保证转炉去磷的效果,使出钢温度控制在(1 650±20)℃。

出钢过程钢水进行吹氩搅拌,氩气量控制在30 m3/h,以保证钢水成分和温度的均匀,出钢2/3后,使用炉后挡渣锥进行挡渣操作,同时通过下渣检测系统杜绝转炉下渣,从而达到降低钢水氧化性目的,避免转炉渣在精炼处理过程发生回磷现象。转炉出钢过程中,随钢水流加入中碳锰铁、硅锰合金、低碳铬铁、铝铁,先加脱氧合金,再加调质合金,由于转炉合金加入量较大,出钢后吹氩采用弱搅拌3 min,保证合金熔化,严禁强搅拌造成钢水二次氧化。

2.2 LF炉精炼工艺

为保证30MnB5炉外精炼处理效果,钢水罐必须使用周转罐,钢水罐在热修整备时必须对透气砖进行清理,钢水进入精炼后,强搅3~4 min后直接取样,再加入700~1 000 kg的石灰进行造渣,以保证精炼渣的碱度。通过适当控制氩气流量提高化渣效果,化渣后采用弱搅拌。钢中的氧在吹氩搅拌作用下,快速扩散,以接近或达到平衡,实现脱硫脱氧的目的,精炼脱氧后炉渣主要成分见表2。

表2 LF精炼渣样成分(质量分数)和碱度

在30MnB5钢精炼处理强搅过程中加入钒铁,钛铁、硼铁均在喂线前加入。为了提高钢材性能,改善其各向异性,钢水在精炼工艺后进行钙化处理,需净吹氩6 min,镇静15 min以保证钢中夹杂物去除。

2.3 连铸工艺

通过严格控制转炉和精炼工艺,30MnB5连铸板坯主要成分见表3,其成分均符合成分设计要求。

表3 30MnB5连铸板坯化学成分(质量分数) %

连铸工艺对30MnB5钢铸坯质量起着极其关键的作用。铸机状态、二冷水、拉速的合理控制有利于防止铸坯中心疏松、残余缩孔、偏析和裂纹等缺陷的产生,从而获得结构致密的铸坯。30MnB5钢种板坯如需下线,必须进行堆垛缓冷,不允许堆放在风口区域。

(1)铸机状态:结晶器与弯曲段接弧偏差在±0.3 mm范围内,结晶器足辊喷嘴正常,必须对使用的锥度仪进行校对,允许偏差为±0.2 mm。铸机弧形段、矫直段非驱动辊辊缝以及接弧偏差均在±0.5 mm范围内,其它段异常点不允许大于1.0 mm。

(2)二冷水:确保弧形段和矫直段二冷区喷嘴无堵塞、分叉及遮挡,内弧扇形段设备无漏水。

(3)拉速:开始浇注时,将自动拉速设定至1.1 m/min,待拉速达到1.1 m/min后,拉速按每20 s提升0.05 m/min,直到拉速升至1.25 m/min,并稳定30 s以上,此时进行浸入式水口变渣线操作,完成变渣线操作后,必须停留30 s以上。当达到目标拉速后,禁止改变拉速,要保证全程恒速浇注。

2.4 轧制工艺

2.4.1 轧制工序

在朝阳1700ASP机组,采用热装炉和控轧控冷工艺生产30MnB5热轧卷板,连铸坯热装温度为500~820℃,采用合理的加热制度,使板坯加热均匀。粗轧轧制温度要控制在1 020℃以上,精轧采用高温轧制,随后进行高温卷取,获得均匀分布的铁素体和珠光体组织,经试制总结和研究,确定了30MnB5钢的热轧生产工艺,见表4。

表4 30MnB5钢热轧生产工艺

2.4.2 缓冷工序

轧制完毕下线后,放入缓冷坑缓冷48 h,可以有效减缓带钢内部应力问题,提高带钢板形质量。

3 力学性能及金相组织

严格按照质量设计及工艺标准进行现场试制,热轧冷却后在每卷钢带尾部宽度1/4处沿钢卷横向方向取样,对试样分别进行力学性能检验、金相观察检验。

3.1 力学性能检验

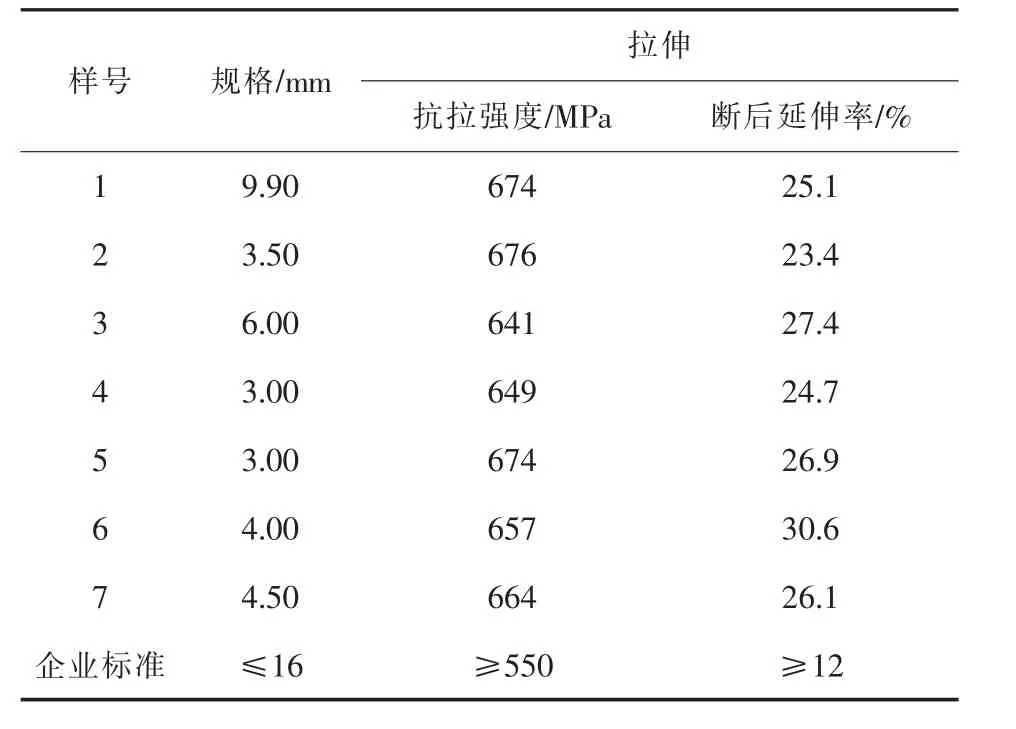

在室温条件下,利用实验室微机控制电子万能型拉伸试验机对横向样件进行拉伸性能检测,刃具钢30MnB5的力学性能检测结果如表5所示。测试7组样件的力学性能,全部满足刃具用钢的企业标准要求。

表5 刃具用钢30MnB5的力学性能

3.2 金相观察

3.2.1 非金属夹杂物分析

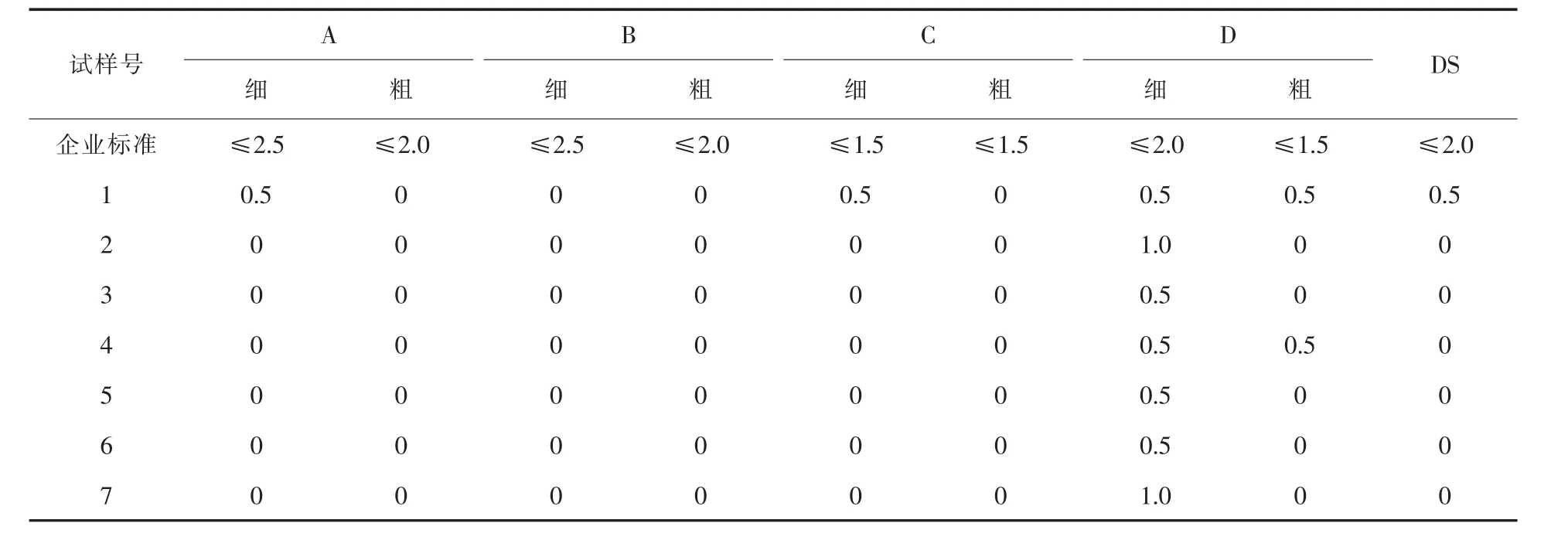

刃具用钢30MnB5的夹杂物评级见表6,从表6可以看出,钢板的硫化物夹杂很少,说明钢水中硫含量的控制很好。其他类别夹杂物级别也较低。

表6 刃具用钢30MnB5的夹杂物评级

3.2.2 显微组织

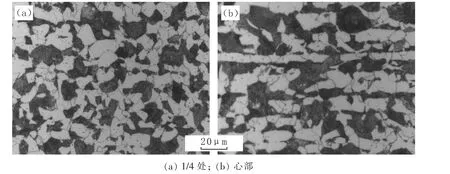

图1是在 ZEISS Axiovert 200MAT显微镜下观察的30MnB5钢微观显微组织形貌,试样是在距钢带尾部宽度1/4处截取的。试样铁素体晶粒度为10级,呈等轴状,分布均匀,珠光体弥散分布在铁素体中;心部显微组织中铁素体晶粒度为10级,部分铁素体呈条形,与珠光体交替分布,带状级别为2级。细小均匀分布的铁素体+珠光体组织保证了钢带良好的机械性能,中心位置的2级带状组织属于正常热轧板中心状态。

试样的显微组织检验结果见表7。从表中的检验结果可以看出,钢板无明显组织偏析现象出现,组织结构以铁素体与珠光体为主,铁素体晶粒度级别均大于9.5级,带状级别均小于2级。

图1 显微组织微观形貌(500倍)

表7 刃具用钢30MnB5的显微组织

4 结论

(1)转炉冶炼过程中入炉铁水S含量控制在0.025%以下,出钢P控制在0.014%以下,精炼处理过程采用高碱度,确保终点S含量达到0.005%以下,钢水在精炼工艺后采用净吹氩6 min,镇静15 min以保证钢中夹杂物去除。

(2)连铸铸机状态稳定,二冷水冷却系统正常,合理控制拉速,按每20 s提升0.05 m/min升速,当达到目标拉速后,禁止改变拉速,要保证全程恒速浇注,从而获得结构致密的铸坯。

(3)该热轧卷板的显微组织是细小均匀分布的铁素体+珠光体组织,同时钢中的夹杂物较少,显微组织无明显组织偏析。

(4)合理的成分设计及轧制工艺,保证了30MnB5钢力学性能满足要求。