长期服役后X20马氏体钢的腐蚀电化学行为

2019-12-09余飞海胡正飞李桂贞段薇薇

余飞海,张 振,2,胡正飞,李桂贞,王 琪,段薇薇,2

(1.南京工程学院 材料科学与工程学院,南京211167;2.江苏省先进结构材料与应用技术重点实验室,南京211167;3.同济大学材料科学与工程学院,上海201804)

含9%~12%Cr的马氏体钢具有高蠕变强度、高热疲劳强度、低热膨胀、良好焊接性能、良好向火侧耐腐蚀和蒸汽侧耐氧化能力,这些优良特性使它们在过去50年中被广泛用作火力发电厂的关键结构材料[1-4]。其中X20Cr MoV12.1钢(X20钢)作为一种典型的10%~12%Cr钢,自20世纪60年代以来已被广泛用于制造换热器、蒸汽管、锅炉和涡轮等部件[5]。X20钢具有典型的强化机制,由过饱和Cr和Mo等元素形成的固溶强化,由回火马氏体板条结构形成的马氏体强化和由富铬碳化物形成的弥散强化。在X20钢长期服役的过程中,有必要研究其微观结构变化,对其机械性能和耐腐蚀性能的影响。已有研究报道了马氏体钢材料在高温水[6]、蒸汽[7]和超临界水(SCW)[9-10]等环境中的耐蚀性。

在服役过程中,由马氏体钢制成的管材、元器件等不可避免会与外界环境中的氯离子等侵蚀性离子接触。此外,靠近海洋环境的电厂,由于没有任何对海洋大气环境的干燥和过滤系统,使得马氏体钢长期暴露于氯化物和硫酸盐的混合环境中。这会造成局部腐蚀或失效,显著降低设备结构的使用寿命。因此,了解马氏体钢在长期服役过程中,氯离子对其腐蚀失效行为的影响是非常重要的。更重要的是,考虑到由这种钢制成的结构件的服役寿命可能长达40 a,在材料的长期服役过程中会造成内部微观结构的变化,如自由位错密度的降低、小角度晶界的消失,以及沿晶界析出碳化物的粗化等[11-13],这些微观结构的变化同样也会影响材料的力学和电化学性能。NEELAKANTAN等[14]对NiTi合金中第二相碳化物颗粒对材料钝化行为的研究表明,第二相的存在能够降低材料表面钝化膜的击穿电压,从而影响钝化膜结构的稳定性。SHIBAEVA等[15]研究了微结构和非金属夹杂物对低碳钢在氯离子环境中腐蚀行为的影响,结果表明微结构中的夹杂物能够影响材料的钝化能力。因此,本工作将重点研究材料经长期服役后组织结构和腐蚀电化学行为的变化,以及二者间的关联性。采用扫描电子显微镜(SEM)和背散射电子衍射(EBSD)等手段,对长期服役后X20钢的微观组织结构形态进行分析;采用电化学测试方法,对比分析服役前后材料电化学性能的变化,以评估X20钢微观组织结构对其静态电化学行为的影响规律。

1 试验

1.1 试样

试验材料为管样用钢原始态材料(1 050℃淬火+750℃高温回火,记为AS样)和从上海某热电厂炉主蒸汽管道上截取的管样材料(记为23W样)。主蒸汽管道内蒸汽温度550℃,操作压力13.73 MPa(140 kg/cm2),管道材质为德国曼内斯曼钢厂(Vallourec& Mannesmann Tubes)生产的X20(X20Cr MoV12.1)钢,管径尺寸273 mm×26 mm。该管系自1978年正式投用,直到2011年3月大修更换为止,已有33 a的安全运行史,累计运行时间长达23万h。据了解,整个管系在使用过程中基本处于550℃的恒温工况,无明显的热波动、压力波动或超温等非正常操作现象。表1和表2分别为X20钢的化学成分以及常温下的力学性能。X20钢的原始组织及结构示意图如图1所示,X20钢经正火和回火处理产生的回火马氏体结构内包含大角度和小角度晶界。其中大角度晶界包括原奥氏体晶界和马氏体块边界。在马氏体相变过程中,奥氏体晶界与马氏体板条之间的剧烈相互作用将产生高密度位错。在回火过程中,高密度位错的部分恢复将形成小角度晶界,这种小角度的亚晶界和马氏体板条界共同构成了这类钢的马氏体板条特征。此外,在马氏体板条内弥散分布MX型碳化物,在原奥氏体晶界和板条界上线性分布M23C6型碳化物[16]。

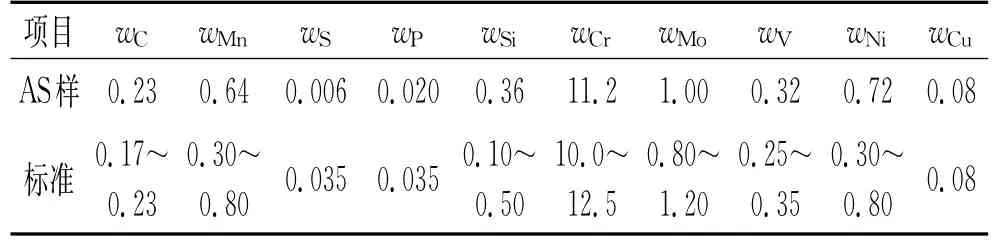

表1 X20钢的化学成分Tab.1 Chemical composition of X20 steel %

表2 X20钢服役前后的力学性能Tab.2 Mechanical properties of X20 steel before and after service

图1 X20钢的原始金相组织及结构简图Fig.1 Original metallographic structure(a)and structural diagram(b)of X20 steel

1.2 试验方法

电化学试验在Gamry 600电化学工作站上完成,采用标准三电极体系:辅助电极采用金属铂电极,参比电极体系由饱和甘汞电极(SCE)和盐桥组成,工作电极为试样。试验介质为1.0%(质量分数,下同)氯化钠溶液,试验温度采用室温。在开路电位(OCP)稳定后分别进行电化学阻抗、动电位极化曲线和恒电位极化瞬态电流测试。EIS测试采用的激励电位幅值为10 mV,频率为10-2~105Hz;动电位扫描速率为1 m V/s,扫描范围为-0.5~0.1 mV(相对于SCE);恒电位极化分别在稳态开路电位、-50,-60,-70,-80 m V恒电位下进行,测试电流随时间的变化曲线。测试完成后,取出试样,冷风吹干,用OLYMPUS GX51大型金相显微镜观察试样表面宏观腐蚀形貌。

2 结果与讨论

2.1 长期服役后材料微观组织形貌

图2为服役23万h后X20钢的SEM形貌。由图2可见:经长期服役后,X20钢依然保持着基本的板条马氏体复式结构,原奥氏体晶界、马氏体板条处以及基体内都分布着大量的碳化物颗粒,其尺寸都明显增大,尤其是晶界处碳化物粗化严重并大量积聚,形成链状结构。X20钢基体的显微组织是回火马氏体,马氏体可以认为是过饱和铁素体。过饱和固溶体在热力学上不具备稳定性,经由钢的热处理及长期的高温和应力作用必然会析出各类碳化物相。在服役初期,这些弥散相是耐热钢保持高热强性的重要保障,但是随着服役时间的延长,必然会引起碳化物的聚积转化,从而降低钢的弥散强化作用。耐热钢中的碳化物沿晶界析出至晶界上形成连续的网状碳化物时,晶界的强度减弱,钢的热强性明显下降,最终导致脆性破坏[17]。过多碳化物的析出还会导致马氏体基体中出现合金元素贫化,Cr、Mo、V等合金元素会向碳化物迁移富集,促进碳化物的粗化和积聚。因此,碳化物粗化长大和粗大碳化物颗粒沿晶分布是造成X20耐热钢性能退化的重要原因。图2(b)显示处于不同位置的碳化物长大速率不同:处于Y型晶界(A处),即三晶界交叉处的碳化物析出相长大最快;而处于亚晶界(B处),即马氏体板条界处的碳化物粗化速率较慢,处于单一晶界处的碳化物析出相长大速率居中。造成Y型三晶界交叉处碳化物颗粒长大速率最快的主要原因是:合金元素以更快速度通过三晶界交叉处形成的快速扩散通道进入析出相,加剧了该处碳化物的粗化;且在高温和应力作用下,Y型三晶界交叉处受到多个方向拉应力,引起合金元素沿应力梯度方向(由压应力处指向拉应力处)发生定向扩散,流动进入Y型三晶界交叉处的碳化物中,导致析出相的快速长大[18]。

图2 经23万h服役后,X20钢的组织形貌Fig.2 Strcture morphology of X20 steel after 230,000 hours of service:(a)secondary electron image;(b)back-scattering image

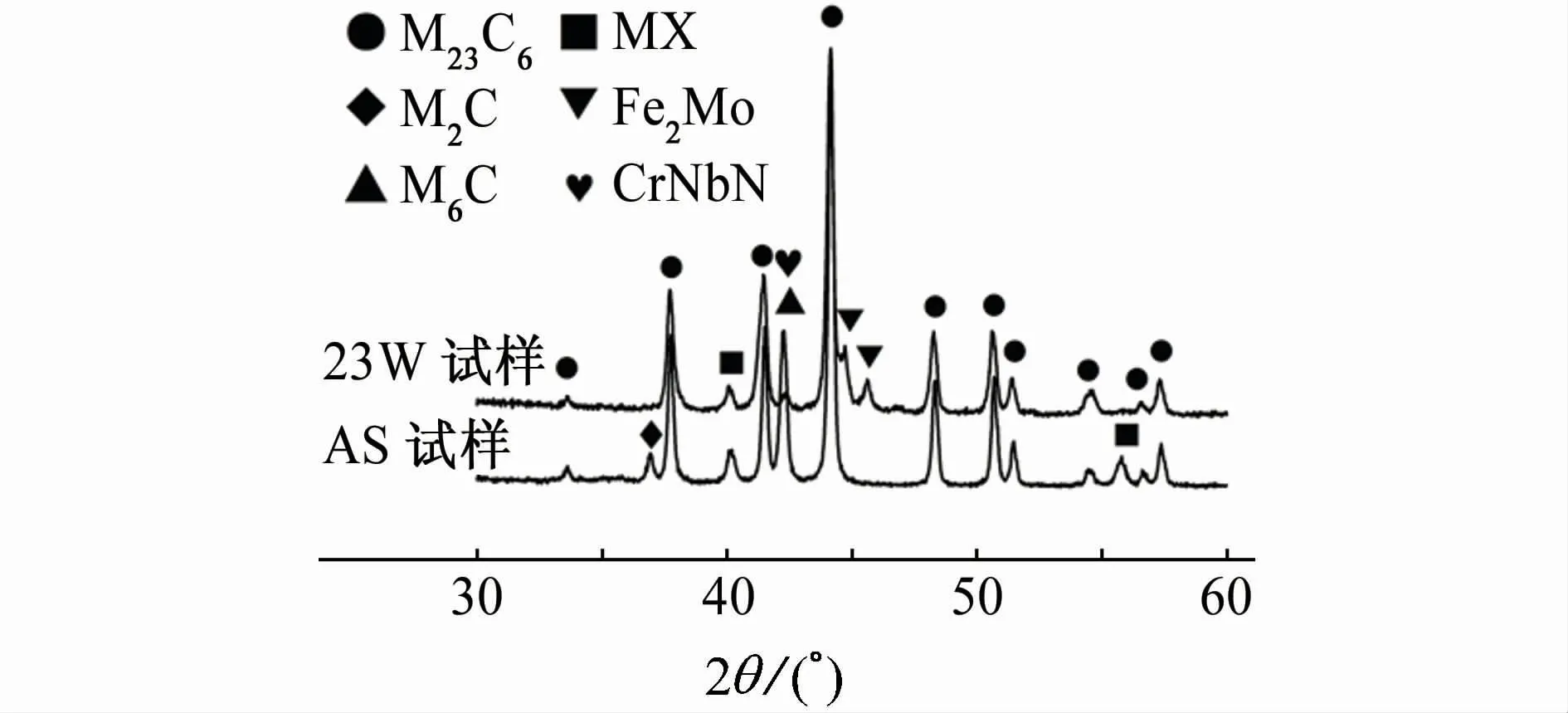

对原始管和经23万h服役的管材分别进行电解萃取,对电解萃取残留物进行X射线衍射分析,得到了XRD图谱,如图3所示。M23C6相是X20钢中较为稳定的析出相,也是最主要的析出相,由图3可见:服役前后M23C6相的结构没有发生变化。另外一个较为稳定的相是MX相,服役前后试样XRD图谱上都出现了NbC相(200)晶面方向的衍射峰,但是AS试样析出相中NbN相(600)晶面方向的衍射峰在长时间高温服役之后消失了,这是由于在长期蠕变过程中,Cr元素扩散进入NbN相,形成了Cr(V,Nb)N相,即Z相。经过长期服役,X20钢碳化物中出现了大量Laves相和少量Z相。X20钢中出现的Laves相为六方结构的Fe2Mo相,其点阵常数a=0.473 2 nm,c=0.771 7 nm,Fe2Mo相的形成与W、Mo的含量较高有关。而出现的Z相则是四方结构的Cr NbN相,点阵常数a=0.428 3 nm,c=0.736 0 nm,而Cr Nb N相 的 出 现与NbN相衍射峰的消失正好吻合,不过也正是由于Cr NbN相消耗其周围大量的MX型强化相,加速了X20钢高温强度的退化,并且Cr Nb N相长大速度很快,对X20钢的强化作用很小。长期服役过程中不断形核长大的第二相消耗了基体中的大量合金元素,这可能会对材料的耐蚀性产生影响。

图3 服役前后试样的XRD图谱Fig.3 XRD patterns of samples before and after service

2.2 X20钢腐蚀初期的电化学行为

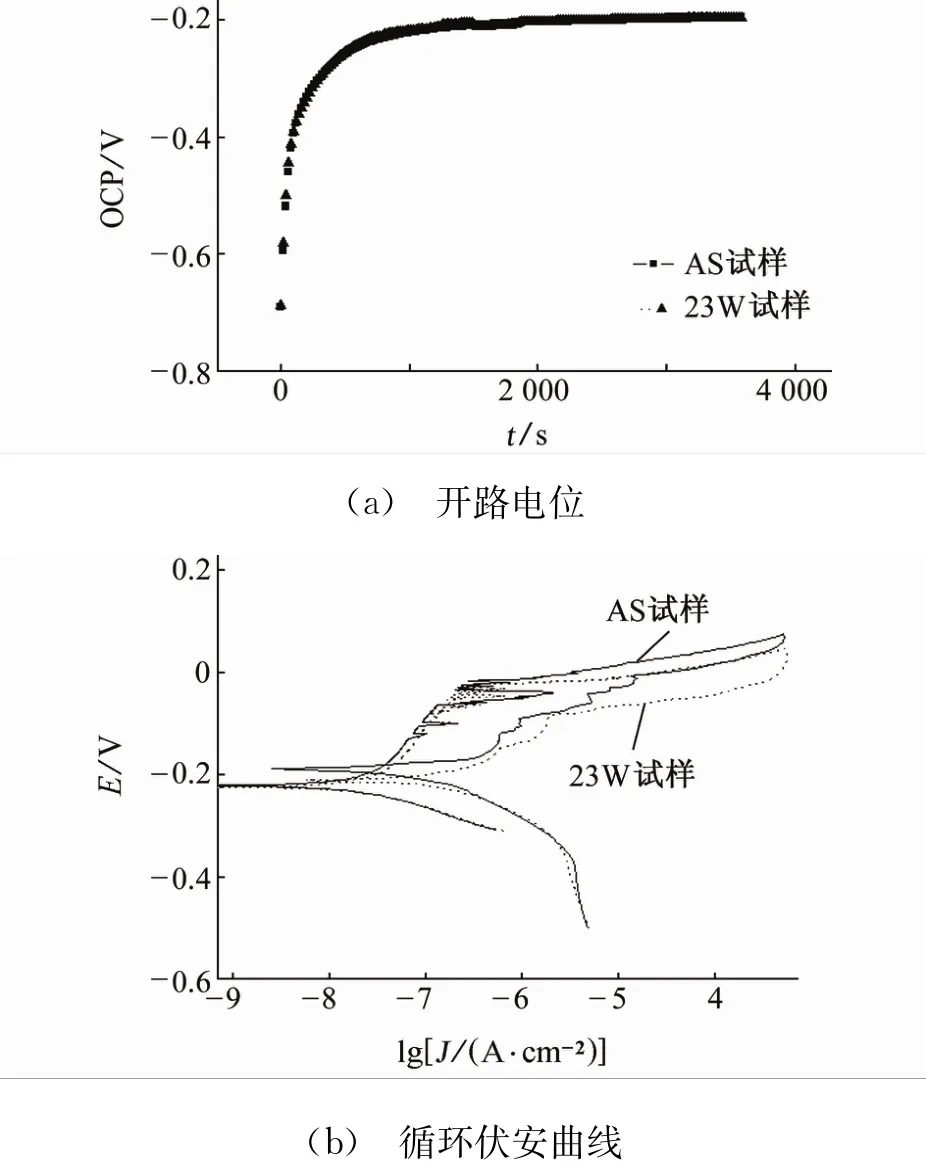

由图4(a)可见:AS试样和23W试样的OCP在短期内的变化几乎是相同的,最终稳定在-0.2 V。由图4(b)可见:两种试样在钝化区域均可观察到亚稳态点蚀现象,亚稳态点蚀区间为-100~-20 mV。两种试样在1.0%氯化钠溶液中的点蚀电位均约为-15 mV。为了测试两种材料表面钝化膜在氯离子环境中的稳定性,采用测试恒电位极化曲线的方法,分析材料表面的溶解或钝化过程,见图5。由图5可见:AS试样在-50 mV恒电位条件下,与图4(b)中钝化区域电流变化曲线上出现许多暂态峰的现象是一致的。在点蚀的产生与发展阶段,金属表面氧化物发生溶解,伴随着电流的快速增大。而伴随着腐蚀产物的不断积累,材料表面会再次发生钝化作用,随后电流因钝化作用而减少,该现象表明合金表面的稳态钝化膜会产生自修复效应。X20钢中的铬元素会在钢表面形成特殊的氧化层结构,使其在含氯离子溶液中具有一定的再钝化能力。由图5(b)可见:经过23万h服役的试样(23W试样)在更低的极化电位下,电流随时间逐渐变大,材料表面的点蚀坑不能再钝化。这一现象表明材料经长期服役后,其抗点蚀性能显著降低。这由于在长时间服役过程中,组织中含铬的碳化物析出和长大消耗了基体中大量的铬元素[19],进而降低了材料的抗点蚀性能。

图4 试样在1.0%氯化钠溶液中的稳态开路电位曲线和循环伏安曲线Fig.4 Steady-state open circuit potential curves(a)and cyclic voltammetry curves(b)of samples in 1.0%NaCl solution

图5 不同极化电位下条件下,试样的电流-时间变化曲线Fig.5 Current-time curves of samples under different polarization potential conditions

2.3 长期浸泡X20钢的电化学行为

为了研究X20钢材料表面钝化膜在含氯离子溶液中长期浸泡过程中的抗点蚀和再钝化性能,在稳态开路电位下监测电流随时间的变化,结果如图6所示。由图6可见:经过长期服役后,材料的亚稳态点蚀峰值电流和亚稳态点蚀出现频率显著增大,这表明在含氯离子环境中长期服役,材料的耐点蚀性能会逐渐下降。为了进一步研究X20钢表面氧化膜的状态,通过试验测得了服役前后试样在1.0%氯化钠溶液中的电化学阻抗谱,如图7所示。由图7可见:两种试样的Nyquist图具有相同的特征,即曲线圆心位于水平轴的下方且在整个频率范围内只有一个电容半圆。且Bode图中可以发现三个时间常数R1(Q1(R2(Q2(R3Q3))),其中两个时间常数的峰相重叠。已有研究表明[20-21],可以使用溶液电阻Rs与三个RQ元件相串联的模型来拟合该材料的阻抗数据,每组元件由电阻R和恒定相位角元件Q组成。当符号Q用来表示非理想电容(CPE)时,其阻抗可表示为

式中:j表示虚部,Y是常数。一般情况下,CPE的指数0.5<n<1。当n远离1时,意味着纯电容性越小,这种现象主要归咎于电极表面的几何结构(多孔或粗糙等);当n=1时,CPE指理想纯电容。

图6 开路电位条件下,试样的电流-时间曲线Fig.6 Current-time curves of the samples under open circuit potential condition

图7 X20钢在1.0%氯化钠溶液中阻抗谱随时间的变化Fig.7 Nyquist plots of impedance spectroscopy of X20 steel in 1.0%NaCl solution

根据已有研究和图7中阻抗谱结果,两种试样的等效电路模型如图8所示,在等效电路模型中,Rs是与三个时间常数R1(Q1(R2(Q2(R3Q3)))相串联的溶液电阻。其中低频部分R2(Q2(R3Q3))在图7中的Bode图中形成谷,可以代表扩散现象[22]。根据MACDONALD[23]提出的模型,金属空位和氧空位随钝化膜的迁移过程形成了阻抗,即模型中的R2和R3,也有人认为钝化膜具有电容的特性,参数Q2和C3可以代表电解质/金属界面(即双氧化物层)的电容行为[21]。高频部分R1Q1在图7中的Bode图中形成波峰,其中参数Q1表示所形成钝化膜的电容行为,R1表示离子在迁移过程中形成的阻抗[21,24]。C作为一个纯电容元件常用来描述样品表面钝化膜的电容行为,而作为一种非理想电容,已有研究将这种“泄漏”电容归因于电极/电解质界面的较高粗糙度[25-26],以及在晶界附近的局部缺陷,这种电极的不均匀性可能引起电位和电流的非均匀分布。对于马氏体钢材料,这种不均匀性可能与原奥氏体晶界和马氏体板条边界处粗化的碳化物相关,在这些碳化物与基体的边界处,氧化膜的优先击穿可能会导致金属电极的不均匀性。采用图8中的模型对两种试样的阻抗谱进行拟合,并定义RP=R1+R2+R3。如图9所示,两种材料的RP均随浸泡时间的延长而增大,这表明氧化膜的生长速率高于氧化膜的击穿速率[26]。在浸泡最初的8 h内,两种试样表面氧化膜的生长速率几乎相同。然而随着时间的延长,相比原始样品,23W试样RP值的上升幅度显著降低,这表明其氧化膜的击穿速率增加。综上所述,经长时间服役,X20钢组织结构的退化对材料的抗腐蚀性能和抗点蚀形核能力产生显著影响,故在其服役过程中应重点跟踪监测服役状态,避免由材料组织退化引发的表面腐蚀失效。

图8 电化学阻抗谱的等效电路模型Fig.8 Equivalent circuit diagram of EIS

2.4 长期浸泡X20钢的表面点蚀形貌

图9 试样在氯离子环境中的R P-t曲线Fig.9 R P-time curve of samples in chloride ion environment

图10中清晰可见原奥氏体晶界和马氏体板条结构,以及若干因点蚀形成的坑洞。由图10还可见:点蚀形核多位于原奥氏体Y型晶界处,此处也是碳化物析出和生长速率最快的位置,如图2所示。已有研究表明晶界上分布的第二相碳化物颗粒相比基体的具有更低的表面电势[27],其周围铬元素含量偏低,导致该区域金属基体优先发生溶解,形成点蚀源。同时晶界附近析出的稳定碳化物将铬元素隔绝在晶界外[28-29],从而使得原奥氏体晶界和马氏体板条界附近形成了局部贫铬区,在外界侵蚀性离子的作用下,点蚀更易在此处萌生。在外界应力作用下,微裂纹易沿点蚀坑处萌生,随着裂纹的不断扩展合并最终导致材料发生应力腐蚀开裂。

图10 AS试样在1.0%氯化钠溶液中长时间浸泡后的表面形貌Fig.10 Surface morphology of ASsamples after long-term soaking in 1.0%sodium chloride solution

3 结论

(1)X20钢经长期服役后,其力学性能和显微组织发生劣化,主要反映在沿原奥氏体晶界和马氏体板条界附近分布的碳化物的演变,包括主要析出相M23C6的粗化,以及Laves相和少量Z相的生成。

(2)X20钢经长期服役后,其在含氯离子环境中的抗点蚀形核和再钝化能力降低,这可能与晶界附近析出的稳定碳化物将铬元素隔离在晶界外有关,原奥氏体晶界和马氏体板条界附近形成了局部的贫铬区,点蚀易于在此处形核。