集气站集气管道内冲刷特性的数值模拟

2019-12-09管孝瑞张玉平刘全桢

管孝瑞,蒋 秀,张玉平,刘全桢,陶 彬

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,青岛266580)

中国作为全球最大的能源消费国,2020年天然气使用量可达4 000亿立方米,巨大的用量需求推动着天然气工业的不断发展。但处于上游的集气站集气管道面临着严重的穿孔风险。集气管道内腐蚀受到气速、多相流流型、冷凝率、温度、压力、管道坡度、腐蚀性介质浓度等诸多因素的综合影响[1-8]。

Fluent软件能够实现对冲刷腐蚀的预测[9-18]。杜强等[19]利用Fluent软件对油气管线弯管处的固液两相流场特性进行研究,并进行了冲刷腐蚀预测。LIN等[20]借助Fluent软件对核电厂管线进行数值模拟,分析了相关的水动力学特性,结果显示二次流、流速、壁面剪切力等都会影响弯头处的腐蚀行为。

某集气站自投产以来,站内从汇管撬到生产分离器的集气管道不同位置处多次发生穿孔现象,本工作以该集气站内集气管道为研究对象进行了数值模拟,得到了气液两相流下流速、液相体积分数、壁面剪切力及湍动能的分布规律,预测了集气管道内冲刷腐蚀特性,并与现场实际情况进行了对比,以期指导实际。

1 几何模型与网格划分

1.1 几何模型

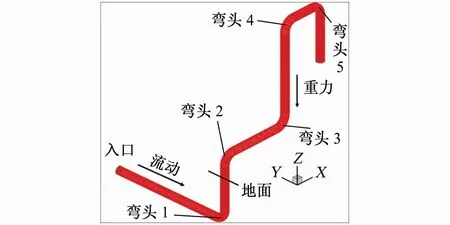

以管线与地面交接处为坐标原点,重力沿Z负方向,将从汇管撬出口到生产分离器的集气管道分为地面以上集气管道与埋地集气管道,具体尺寸如图1所示,管径d为205 mm,包含三个水平管、五个90°弯头、三个竖直管。弯头曲率半径Rc为270 mm。气液两相由水平管1进入,由竖直管流出。

1.2 网格划分

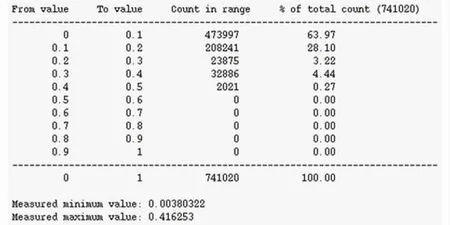

为了准确模拟管路近壁面处的流动情况,近壁面采用边界层网格。第一层网格高度ds为90μm,层间增长因子为1.5,设置12层边界层网格,总厚度为23.17 mm。管路横截面网格采用pave生成网格,总网格数为741 020,管路网格划分和质量检查情况如图2和图3所示。

图2 管路网格划分Fig.2 Mesh of the pipeline

图3 网格质量图Fig.3 Quality of mesh

2 计算模型

2.1 湍流模型

湍流是一种高度复杂的不规则、非线性流动状态,数值计算采用RNG k-ε模型来模拟湍流:

式中:k为湍动能,m2/s2;u为流体流速,m/s;ak和aε为常数,1.393;μeff为有效运动黏度,Pa·s;ε为湍流耗散率,m2·s-3;Gk为平均速度梯度产生的湍动能,m2/s2;Gb为浮力产生的湍动能,m2/s2;YM为可压缩湍流中波动膨胀对总耗散率的影响;Sk和Sε为自定义源项;C1ε为常数,1.42;C2ε为常数,1.68;当主流方向平行于重力方向时,C3ε为1;当主流方向与重力方向垂直时,C3ε为0;Cμ为常数,0.084 5。

2.2 双流体模型

多相流模型选用Eulerian模型,该模型是Fluent中最为复杂的多相流模型,能够对气液两相流动进行精确模拟。

(1)体积分数方程

第q相的体积Vq定义为:

式中:αq为第q相的体积分数。

(2)连续性方程

式中:ρrq为第q相的体积平均密度,kg/m3;ρq为第q相的物理密度,kg/m3;vq为第q相的速度,m/s;˙mpq为第p相向第q相的质量转移,kg;˙mqp为第q相向第p相的质量转移,kg。

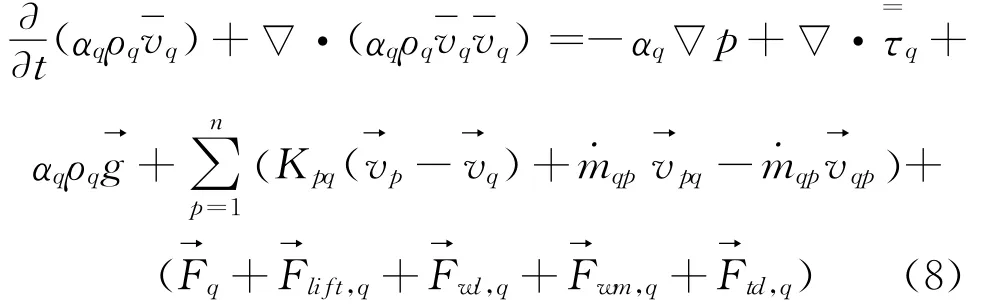

(3)动量守恒方程

2.3 边界条件

(1)入口条件

采用速度入口条件,模拟中采用的参数如表1所示。速度入口设置在进口截面,气相为主相,液相为第二相,液相体积分数为0.008 7。

表1 数值模拟计算参数Tab.1 Parameters used in the simulation

(2)出口条件

出口采用自由出流(outflow)边界条件。

(3)壁面条件

采用增强壁面函数来处理管路近壁处流场。

2.4 计算方法

采用有限体积法对控制方程进行离散,应用Phase Coupled SIMPLE格式的压力速度耦合,并应用QUICK格式求解体积分数、动量方程,湍动能方程,湍流耗散率方程采用二阶迎风格式求解。

3 结果与讨论

3.1 埋地集气管道的流动特征分析

本工作中,埋地集气管道中入口水平管长度为3 000 mm,是管径的10倍以上,满足充分发展的要求,如图4所示,图中标出了弯头1内各截面以及地面截面(Z=0)的位置。

图4 埋地集气管道截面图Fig.4 Cross sections analyzed in the underground pipeline

3.1.1 速度分布

图5(a)为管道整体流速分布云图,从图中可以看出,在弯头1内侧速度较大,在弯头1外侧速度较小。弯头1内不同角度截面处的流线分布如图5(b)、图5(c)所示,在弯头1内,离心力指向弯头外侧,重力沿半径方向的分量也指向弯头外侧,因此两者的合力方向指向弯头外侧,造成管道中心流体由弯头内侧流向弯头外侧,具体流动方向如图中红色箭头所示。同时由于流体的连续性,两侧壁面处的流体由弯头外侧流向弯头内侧。

图5(d)为弯头1后的竖直管地面截面内流场,从图中可以看出,由于上游弯头1内存在二次流,流体进入竖直管后,二次流影响依然存在,竖直管横截面内存在两对涡核。

3.1.2 液相分布

图6为埋地集气管道内液相分布情况,从图中可以看出,在地下水平管内,由于重力的影响,液相主要集中在管路中下部区域,进入弯头1后,液相受到离心力和重力的作用,在弯头1的外侧有液相聚集,存在腐蚀风险。

图5 管路速度分布(单位:m/s)Fig.5 Distribution of flow velocity in the pipe(unit:m/s)

图6 埋地集气管道内液相体积分数分布Fig.6 Distribution of liquid volume fraction in underground pipeline

由于集气站埋地集气管道的水平管底部存在积液,容易发生腐蚀。图7为集气站从汇管撬到生产分离器的埋地管线水平管底部发生的腐蚀穿孔形貌。

图7 管道腐蚀穿孔形貌Fig.7 Corrosion perforation morphology of pipeline

3.1.3 湍动能与壁面剪切力分布

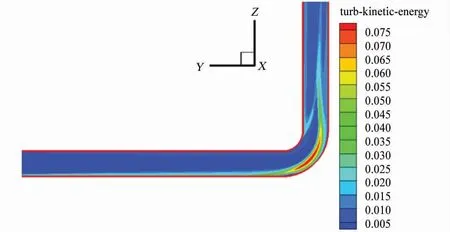

流体强化传质对腐蚀有促进作用,其中湍动能越大,代表紊流脉动越剧烈,对腐蚀的促进作用越发明显,因此有必要研究下管路内湍动能的分布情况。图8为埋地集气管道内湍动能的分布情况,从图中可以看出,靠近弯头1的外侧区域内湍动能较大,流体紊流脉动剧烈,流体强化传质作用明显。

图8 埋地集气管道内湍动能分布(单位:m2/s2)Fig.8 Distribution of turbulent kinetic energy in underground pipeline(unit:m2/s2)

壁面剪切力代表流体对管路壁面的剪切作用,壁面剪切力越大,对壁面的冲刷作用越大。图9为弯头1处液相对壁面的剪切力分布,从图9中可以看出,在弯头1外侧液相壁面剪切力较大,冲刷作用明显。弯头外侧高的湍动能、壁面剪切力等流体因素对于腐蚀具有促进作用,加剧了弯头外侧的穿孔、减薄速度。图10为集气站内该弯头外侧发生的穿孔现象。

图9 弯头1处液相对壁面的剪切力(单位:Pa)Fig.9 Wall shear force at the elbow 1(unit:Pa)

图10 埋地弯头穿孔现象Fig.10 Pitting at the underground elbow

3.2 地面以上集气管道内流动特征分析

地面以上集气管道的尺寸如图11所示,包括四个90°弯头、三个竖直管、两个水平管。

3.2.1 速度分布

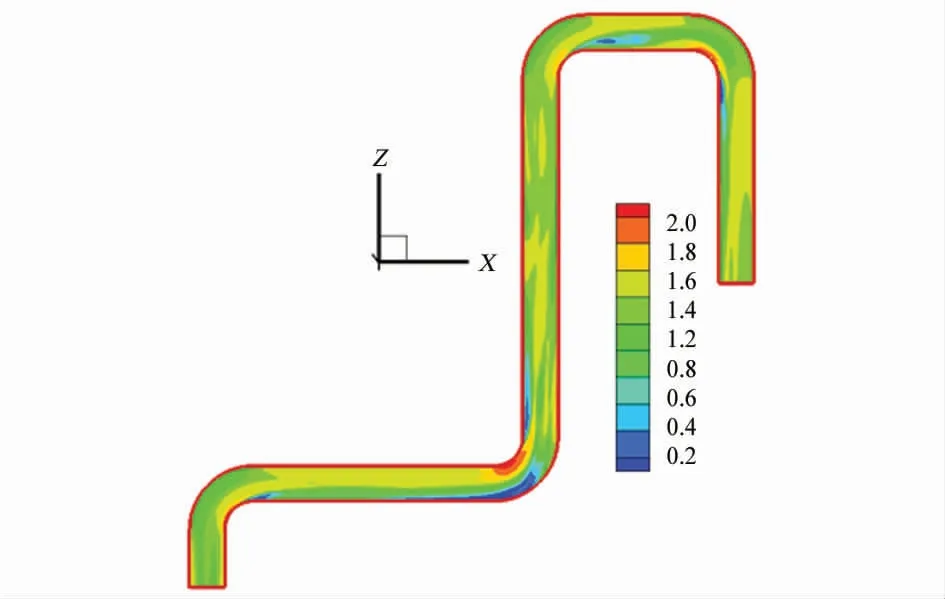

图12为地面以上集气管道内各处的速度分布,从图中可以看出,弯头3内侧的速度较大。

3.2.2 液相分布

图11 地面以上集气管道Fig.11 Pipeline above the ground

图12 地面以上集气管道内速度分布(单位:m/s)Fig.12 Distribution of flow velocity in the aboveground pipe(unit:m/s)

图13为地面以上集气管道内液相的速度分布情况,可以看出,由于重力作用,在水平管内,气速较低,造成气相携液能力较差,管路底部出现液相聚集现象。在弯头3内,离心力和重力共同促使液相在弯头外侧聚集;在弯头4和弯头5内,离心力指向弯头外侧,重力沿半径方向的分量指向弯头内侧,由于液相速度较小,经过离心力和重力分量的大小对比,可以发现合力方向指向弯头内侧,因此造成液相聚集在弯头4和弯头5的内侧。

3.2.3 湍动能与壁面剪切力分布

图14为地面以上集气管道内湍动能分布,可以看出,在靠近弯头3的外侧区域湍动能较大,流体紊流脉动剧烈,该处流体强化传质作用较大,对腐蚀的促进作用较大。

图15为弯头3处液相对壁面的剪切力,可以看出,在弯头3的外侧壁面剪切力较大,对壁面的冲刷作用明显。

图13 地面以上集气管道液相体积分数分布Fig.13 Distribution of liquid volume fraction in aboveground pipeline

图14 地面以上集气管道湍动能分布(单位:m2/s2)Fig.14 Distribution of turbulent kinetic energy in aboveground pipeline(unit:m2/s2)

图15 弯头3处液相对壁面的剪切力(单位:Pa)Fig.15 Wall shear force at the elbow 3(unit:Pa)

在这种管路结构中,弯头3处的湍动能和壁面剪切力较大,流体强化传质作用明显,对腐蚀的促进作用较大,面临的腐蚀穿孔风险较大。图16为集气站生产分离器进气管线中弯头3位置发生的穿孔现象。

4 结论

利用Fluent流体力学计算软件,通过建立计算模型,采用RNG k-ε模型来模拟湍流,并选用双流体模型对集气站集气管道内气液两相流动特性进行数值模拟,得出如下结论:

图16 弯头3位置的穿孔现象Fig.16 Perforation of the elbow at position 3

(1)对于埋地集气管道,水平段底部有液相聚集,存在腐蚀风险。靠近弯头的外侧区域存在液相聚集,湍动能和壁面剪切力较大,加速流体传质作用,存在腐蚀与冲刷共同作用,容易诱发穿孔。

(2)对于地面以上集气管道,在闸阀前水平管内,气相携液能力较差,液相主要集中在管道底部;闸阀后第一个弯头外侧湍动能和壁面剪切力较大,对腐蚀促进作用较大,存在腐蚀与冲刷共同作用,面临穿孔风险较大;闸阀前第一个弯头、闸阀后第二和第三个弯头,液相容易聚集在弯头内侧导致腐蚀。