转轮吸附耦合催化氧化工艺吸脱附性能研究

2019-12-09陈弘俊韩忠娟罗福坤吴琼栾志强

陈弘俊,韩忠娟,罗福坤,吴琼,栾志强

(1.嘉园环保有限公司,福州 350003;2.军事科学院防化研究院,北京 100191)

1 引言

近年来,随着我国经济社会的快速发展,包装印刷、石油炼制、汽车船舶以及化工制药等行业的VOCs排放量也在逐年增长。VOCs作为大气污染物之一,是形成PM2.5和光化学烟雾的重要因素[1]。目前我国部分城市的大气环境已呈现区域性霾污染、臭氧及酸雨等复合型污染特点,其中VOCs是重要诱因之一,严重影响了经济社会的可持续发展,VOCs的治理刻不容缓。转轮吸附-催化氧化工艺是近几年兴起的VOCs治理新技术,其以净化效率高、运行安全稳定、能耗小等优势获得了市场的认可[2~3]。本文搭建了一套转轮吸附-催化氧化中试平台,研究了进气参数和运行参数对甲苯、乙醇和乙酸乙酯等常见VOCs组分净化效率的影响规律,得到了一套适宜的转轮吸附浓缩-催化氧化工艺参数,对实际工程项目的设计和实施具有一定的指导意义。

2 试验方法

2.1 试验设备与材料

2.1.1 有机溶剂

试验使用的甲苯、乙醇和乙酸乙酯等有机溶剂,均为分析纯。

2.1.2 有机废气制备

使用废气发生器制备有机废气。废气发生器由加热板、蠕动泵及相关管路组成。使用时,开启蠕动泵吸取有机溶剂滴在加热板上,有机溶剂立即受热挥发,并在风机的带动下与空气混合产生试验所需的有机废气。通过调节蠕动泵的流量来控制废气浓度。

2.1.3 设备组成

试验系统由废气发生器、过滤器、转轮、吸附风机、脱附风机、催化氧化床、一级换热器、二级换热器、GC-1100气相色谱仪等组成。

2.2 工艺流程

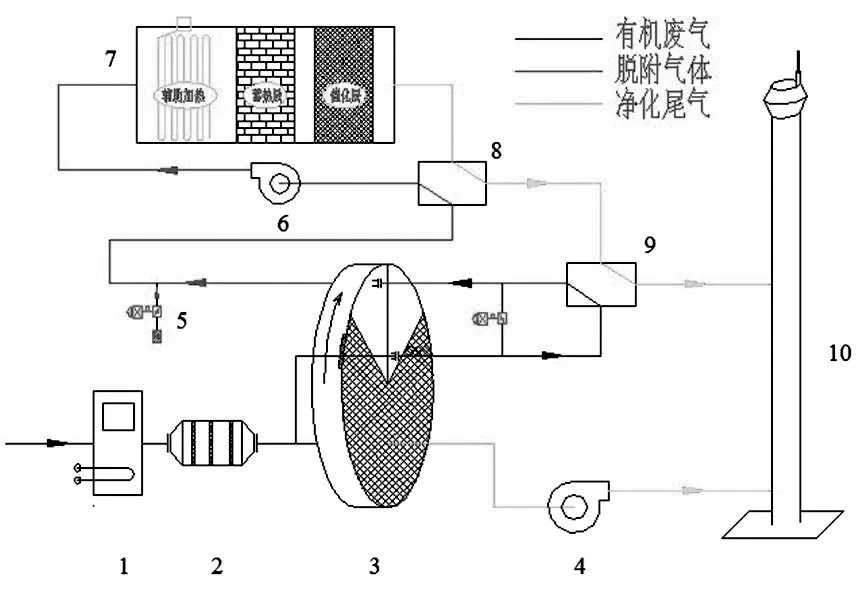

转轮吸附-催化氧化工艺流程见图1。

有机溶剂受热挥发后,在吸附风机的带动下和空气一起经过滤器进入转轮。利用与二级换热器换热后的高温气体对吸附在转轮上的有机物进行脱附;同时另一股冷却风对脱附后的高温区进行冷却,冷却风和脱附风是同一股气流。脱附后的高浓度有机气体,进入催化氧化床进行氧化分解。有机废气进入催化氧化设备前,先经过一级换热器预热后进入设备,在催化剂的作用下迅速氧化分解为H2O和。

图1 转轮吸附-催化氧化工艺流程图

2.3 分析方法

2.3.1 浓度测定方法

采用GC-1100气相色谱仪测定相关检测口的气体浓度。采用风速仪测定管道风速,管道的风量:

式中:

Q——风量,m3/h;

S——管道的横截面积,m2;

V——风速,m/s。

2.3.2 定量计算方法

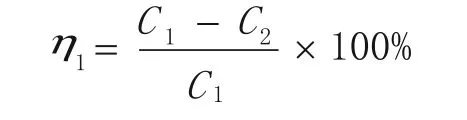

根据以下公式可求得转轮净化效率和催化氧化效率。

式中:

C1—转轮进口浓度,ppm;

C2—转轮出口浓度,ppm。

式中:

C3—催化氧化床进口浓度,ppm;

C4—催化氧化床出口浓度,ppm。

3 结果与讨论

3.1 进气参数对净化效率的影响

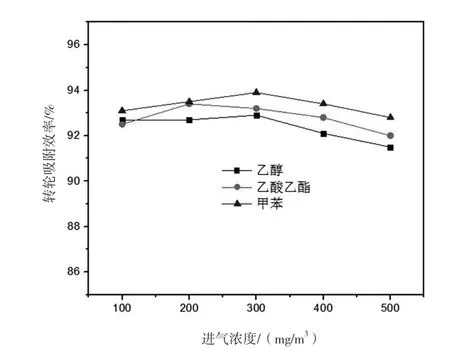

3.1.1 浓度的影响

浓度是有机废气重要的进气参数,显著影响转轮的吸附和脱附效果。图2显示了分别在100~500mg/m3进气浓度条件下,转轮对甲苯、乙醇和乙酸乙酯的吸收情况,吸附效率均保持在90%以上。三种有机成分均随着进气浓度的升高,吸附效率整体呈下降趋势。在100~300mg/m3范围浓度对吸附效率影响不大,甲苯、乙醇、乙酸乙酯分别在300mg/m3、300mg/m3、200mg/m3达到吸附峰值。在300~500mg/m3范围,吸附效率有所降低,但依然保持理想的净化效果。由此可见,转轮对于常见的VOCs气体成分有很好的吸附效果,一定范围的浓度波动对转轮净化效果影响不大。

图2 不同浓度对吸附效率的影响

3.1.2 温度的影响

根据吸附材料的基本性质,吸附率随着温度升高而减小,因此进气的温度也会影响有机组分的吸附。在20℃~50℃的进气温度下,甲苯、乙醇和乙酸乙酯吸附效率变化曲线如图3所示。

图3 不同进气温度对吸附效率的影响

在20℃~30℃范围内,各组分的吸附效率保持稳定,此时温度的作用不明显。当进气温度升高至40℃时,各组分的吸附效率明显下降,其中乙醇下降至80%左右,而甲苯、乙酸乙酯下降至85%左右。继续升高温度至50℃,三者的吸附效率均下降至80%以下,其中乙醇的吸附效率降至65%。可看出,温度对有机组分的吸附效率影响显著,尤其是乙醇,这是因为相比甲苯和乙酸乙酯,乙醇分子量较小,转轮对其吸附能力较弱,因而受温度的影响更明显。

3.1.3 风量的影响

与活性炭类似,VOCs分子通过转轮内部的蜂窝状结构吸附材料时被吸附。进气风量也是有机废气重要的进气参数,不同的进气风量导致其通过转轮的过流速度不同,进而气体和吸附材料接触的时间和程度也不相同,影响了转轮的吸附效率。如图4所示,分别含甲苯、乙醇和乙酸乙酯的气体以不同的风量进入转轮,不同的进气风量其吸附效率也不相同。三种成分的气体呈相同的变化趋势,在1000~1500m3/h时,风量较小,吸附材料的过流速度较小,吸附效果好;2000~3000m3/h时,风量增大,吸附材料的过流速度也增大,影响了吸附材料对VOCs分子的接触和吸收,导致转轮吸附效率降低。由实验结果可知,当进气风量为2000m3/h时,有较适宜的转轮吸附效率和处理风量。已知中试平台的转轮尺寸为Φ500,则可求得此时转轮的过流速度:2000/3600/(0.252×3.14×10/12)=3.40m/s。

图4 不同风量对吸附效率的影响

3.2 运行参数对净化效率的影响

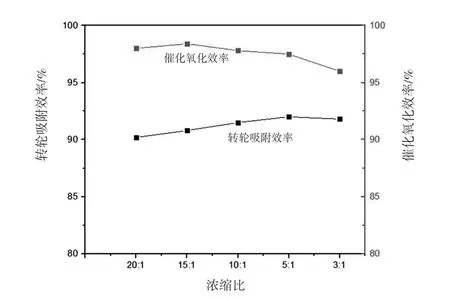

3.2.1 浓缩比的影响

转轮通过吸附-脱附过程将低浓度、大风量的废气转化为高浓度、小风量的脱附气体,即吸附浓缩的过程。浓缩比的定义为进气风量和脱附风量的比值。浓缩比是转轮性能的一个重要指标,会同时影响转轮的吸脱附及催化氧化床的催化效率[5]。如图5所示,当浓缩比为20:1时,转轮的吸附率为90%,催化氧化效率为98%;减小浓缩比,转轮吸附效率上升,而催化氧化效率下降,当浓缩比为3:1时,吸附效率为92%,催化氧化效率降低至96%。减小浓缩比,则脱附再生风量增加,增强了转轮脱附再生能力,促进了转轮的吸附,因此浓缩比减小,吸附效率会升高。如果浓缩比太小,则脱附风量过大,造成进入催化氧化床后的催化剂空速增大,催化氧化效率降低。脱附风量大也会增加脱附风机和催化氧化床的能耗。因此,10:1是较适宜的浓缩比,兼顾了效率和能耗。

图5 不同浓缩比对净化效率和催化氧化效率的影响

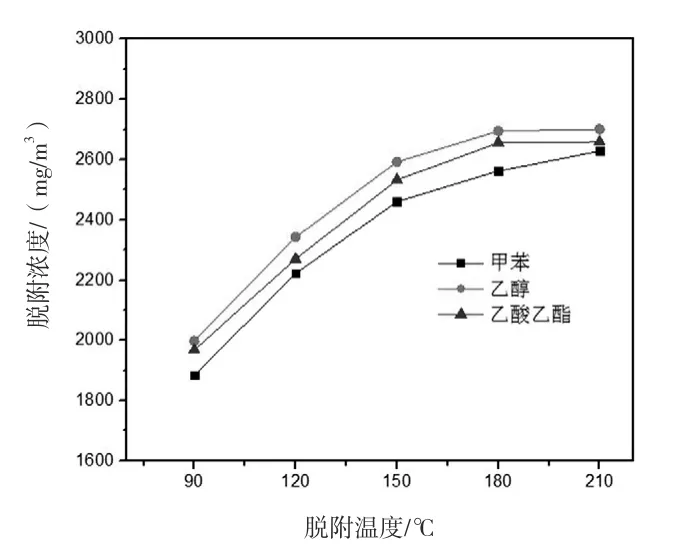

3.2.2 脱附温度的影响

随着转轮的旋转,其内部吸附材料逐渐积累了较多的VOCs分子,吸附效率开始下降,此时需要高温气体对其进行脱附再生,恢复吸附性能。转轮分别吸附甲苯、乙醇和乙酸乙酯,不同脱附温度对应的脱附浓度如图6所示。使用90℃的脱附温度时,三者的脱附浓度低,说明还有较多的有机物分子未解吸,脱附不完全[6]。脱附温度越高,脱附浓度也越高,当温度增至180℃时,三种有机成分均达到较高的脱附浓度,此时转轮脱附较完全。当温度继续升高至210℃,乙醇和乙酸乙酯脱附浓度和180℃对应的脱附浓度基本持平,而甲苯的脱附浓度和180℃时相比略有升高。因此在180℃~210℃时,转轮对甲苯、乙醇和乙酸乙酯三种常见的有机组分有较彻底的脱附效果。如果继续升高脱附温度,可能会导致冷却再生不完全、吸附和密封材料使用寿命缩短、系统运行能耗增加等不良后果。

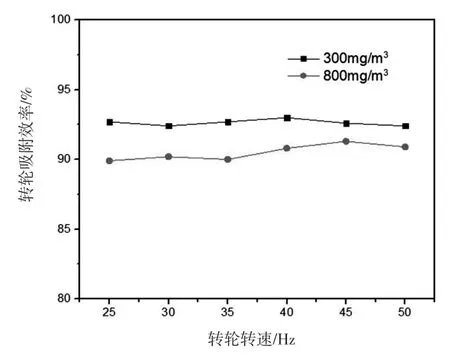

3.2.3 转轮转速的影响

图6 不同脱附温度对脱附浓度的影响

图7 不同转轮转速对吸附效率的影响

不同转轮转速对应的吸附效率,如图7所示。当进气浓度为800mg/m3时,进气负荷大,此时转轮的转速在25~35Hz时,转速偏小,吸附区停留时间长,造成部分有机溶剂穿透转轮,吸附尾气浓度升高。增加转轮的转速至40~45Hz,吸附效率升高,这是因为吸附区停留时间减少,则相同时间内有更多面积的吸附区参与吸附,减少了高浓度有机溶剂的穿透[7]。如果继续增加转轮转速至50Hz,吸附效率又开始降低,这是由于转轮转速过快,虽然有更多面积的吸附区参与吸附,但同时脱附区、冷却区的停留时间也在缩短,造成脱附再生不完全,从而影响了脱附再生后的重新吸附[8]。当进气浓度为300mg/m3时,转轮的转速对吸附效率影响不明显,吸附效率均在92%以上,这是由于低浓度时转轮的进气负荷较小,吸附和脱附再生停留时间的长短对吸附影响不明显。

4 结论

(1)转轮处理甲苯、乙醇、乙酸乙酯等常见VOCs组分,均有很好的吸附效率和自适应性,一定范围的浓度波动对转轮吸附效果影响不大。

(2)采用转轮吸附-催化氧化工艺处理常见VOCs组分,适宜的进气参数为:进气温度≤40℃,转轮过流速度≤3m/s。适宜的运行参数为:转轮浓缩比10:1,脱附温度180℃~210℃,根据进气浓度和风量选择适宜的转轮转速,当进气浓度高、风量大时要选择高转速。

(3)在实际工程项目中,该套参数可供参考借鉴,具体应用应根据实际工况对以上参数进行调整,尤其是转轮转速、氧化温度等参数,确保设备能够达标排放、稳定运行,并兼顾能耗。