煤化工一氧化碳变换单元低位热能利用初探

2019-12-06卢利飞于戈文

卢利飞,于戈文

(1.内蒙古科技大学,内蒙古 包头 014010;2.神华榆林能源化工有限公司,陕西 榆林 719302)

能源问题已经逐渐成为制约我国经济发展的重要因素,节能减排已是当今的主要课题,在化工行业的各生产装置中存在大量的低温余热,如何充分回收利用这些低温余热显然已成为节能降耗、提高企业竞争力的重要举措。

本文以180万t/a煤基甲醇的生产装置为例,研究一氧化碳变换单元的余热回收。以煤为原料气化制得的粗煤气中,主要组份为氢气、一氧化碳、二氧化碳、硫化物等。粗煤气中的氢气和一氧化碳可以用来合成甲醇,但粗煤气中氢碳比例不符合甲醇合成反应的要求,粗煤气需要通过一氧化碳变换反应调整其中组分的氢碳比[1]。变换单元产生的余热大多用于富产蒸汽和加热锅炉给水,高品位余热用于富产高温、高压蒸汽,以提高高品位工艺余热利用效率;通过锅炉给水及脱盐水回收低品位工艺余热,避免使用循环水换热,不仅可以减少循环水的消耗,而且可以提高低品位工艺余热的利用率[2]。典型一氧化碳变换单元流程为提高工艺气余热的利用率,按照温度高低逐级利用,将高温工艺气依次用来过热中压蒸汽、副产中压蒸气(4.1MPa)、过热低压蒸汽、富产低压蒸汽(1.1MPa)、过热低低压蒸汽、副产低低压蒸汽(0.46MPa)、加热锅炉给水、加热脱盐水,最后在水冷器用循环水冷却,使温度降至40℃。但在实际生产运行过程中,煤基甲醇生产装置副产大量的低压蒸汽,特别是非采暖期,低压蒸汽富裕明显,因这些蒸汽的热品位较低,无法通过简单的途径进行回收利用,大多采取直接放空的方式处理,这不仅造成大量的热能浪费,而且造成厂区环境污染。某180万t/a煤基甲醇生产装置,1.1MPa蒸汽每小时放空约168t,造成大量蒸汽、脱盐水、热量浪费,若能将该多余的1.1MPa蒸汽实现回收利用,既能节约企业生产成本,也符合国家节能减排的方针。

1 低温余热回收技术

低温余热的回收效率和回收量,与生产工艺运行条件、环境温度等有着紧密的关系,保证装置稳定长周期运行是提高余热的利用效率的关键。常见的余热回收方式有以下四种:(1)热交换技术;(2)热泵技术;(3)余热制冷技术;(4)余热发电技术。

1.1 热交换技术

热交换技术是石油化工等行业应用最广、最为常用的热量回收形式,高温介质通过各种换热设备与低温工艺物料换热,将热量直接传递给低温物料,提高被加热介质的温度,是余热回收利用技术中最为直接、热效率最高的方法之一[3]。在工艺设计过程或技改技措中,强化装置间热联合和热集成,将余热资源直接与低温的工艺物料换热,最终实现节省高品位的蒸汽或燃料的目的;在环境温度较低的北方可以利用低温热产生热水,为居民区或办公楼供暖。

1.2 热泵技术

化工生产过程中在消耗大量的燃料和蒸汽能量的同时,又会副产许多低品位能量,例如70~90℃的低压饱和蒸汽或50℃左右的热水等,因为无法有效回收这些低温余热大多以废热的形式被排放到自然环境中,然而通过热泵技术可以将这部分余热回收利用。热泵技术包括吸收式热泵和压缩式热泵。吸收式热泵对热源的品位没有限制,可直接使用各种热能进行驱动,经过自身循环实现升温的目的,是一种特别理想的能量回收装置。压缩式热泵在运行过程中,需要消耗部分高品位能量(电能、机械能及高温热能)来驱动制冷机,在热力循环的过程中将低温余热源的热量“泵送”至高温热媒。例如使用热泵技术将进入锅炉的除氧水温度由20~25℃提高到50℃以上,通常热泵系统利用电能驱动制冷剂循环,制冷剂经蒸发器、冷凝器等部件进行相变,将低温介质的热量输送到高温介质中,回收低温介质的热量提高高温介质的温度。

1.3 余热制冷技术

在传统的工业和民用制冷方式中应用最多的是压缩式制冷,其利用外力做功进行压缩制冷,但能耗较大。近年来,利用吸收式和吸附式制冷技术回收廉价能源及低品位热能的技术被广泛使用,比较典型的技术是使用溴化锂-水、氨-水等天然制冷剂进行制冷,采用这些制冷剂对臭氧层没有破坏作用,节电能力和环保效益显著。吸收式制冷和吸附式制冷是工质循环特性非常类似制冷方式,循环过程包括:蒸发→吸附(吸收)→解吸(发生)→冷凝→蒸发[4]。吸收式制冷循环工质的特点:低沸点易于蒸发汽化、流动性能良好的液体;吸附式制冷技术的吸附剂一般为固体介质,广泛采用氯化钙-氨、分子筛-水等工质[5]。低温制冷技术已在石油化工企业中得到了普遍的应用,特别是在南方炼厂,利用制冷机产生的冷冻水冷却精馏塔顶温度,可以有效降低精馏塔塔顶排放气的冷后温度,降低高附加值产品损耗,将溴化锂吸收式制冷作为一种低温余热利用的新途径。但将低品位热源用作冬季供暖或夏季制冷都是周期性的运行。

1.4 余热发电技术

有机朗肯循环低温余热发电技术,一般选择低沸点的有机物作为循环介质,而不使用水作为工作介质[6]。循环有机工质被余热介质加热在蒸发器蒸发汽化,气相有机工质进入汽轮机或螺杆机膨胀做功,带动发电机发电,整个工艺流程简单,布局紧凑[7]。该技术的优点是:有机工作流体与废热物流没有直接接触;由于有机工作流体具有高密度和小体积的特性,因此透平所需的工艺管道尺寸较小和流体流量较低,对温度较低的低品位热源效率更高。而且如果有机工质选择比较恰当,蒸发器及过热器的制造费用都可以降低。

有机朗肯循环与传统朗肯循环工作具有几乎相同的原理。主要区别是有机朗肯循环采用低沸点有机工质。与水相比有机工质具有沸点低、饱和蒸汽压力高的特点。因此,工质的改变导致有机朗肯循环比传统的蒸汽朗肯循环整体性能和循环效率有明显的提高。图1是有机朗肯循环示意图。

图1 有机朗肯循环示意图

如图1所示,整个有机朗肯循环包括四个步骤:步骤一,1→2为绝热加压;步骤二,2→3为等压加热;步骤三,3→4为绝热膨胀;步骤四,4→1等压冷却。有机朗肯的循环过程由这四个步骤依次循环进行,有机朗肯循环中的四个主要设备依次为加压泵、蒸发器、膨胀机及冷凝器。

2 变换1.1MPa富余蒸汽回收探讨

2.1 1.1MPa过热蒸汽用于余热发电探讨

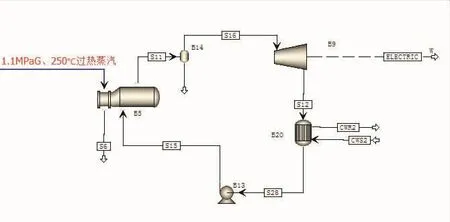

若将多余的低位蒸汽用于余热发电,既可以回收蒸汽,减少脱盐水的浪费,又可以发电产生效益。利用ASPEN模拟1.1MPa过热蒸汽余热发电,模拟工艺流程图如图2所示。

该模拟流程采用的热源是1.1MPa过热蒸汽,温度为250℃,冷源是25℃循环水,采用异丁烷(C4H10)作为循环工质,工质在汽轮机内绝热膨胀对外做功后排出,然后进入冷凝器与冷却水换热。再经加压泵加压至2.75MPa(A)至送往蒸发器完成有机朗肯的循环过程。设置参数如下:

蒸 发 器 (B5):specification/HOT steam outlet vapor fraction=0

汽轮机(B9):turbine/discharge pressure=0.55MPa

冷 凝 器 (B20):specification/HOT steam outlet degrees subcooling=1

加压泵(B13):pump/discharge pressure=2.75MPa

图2 低压蒸汽模拟发电流程图

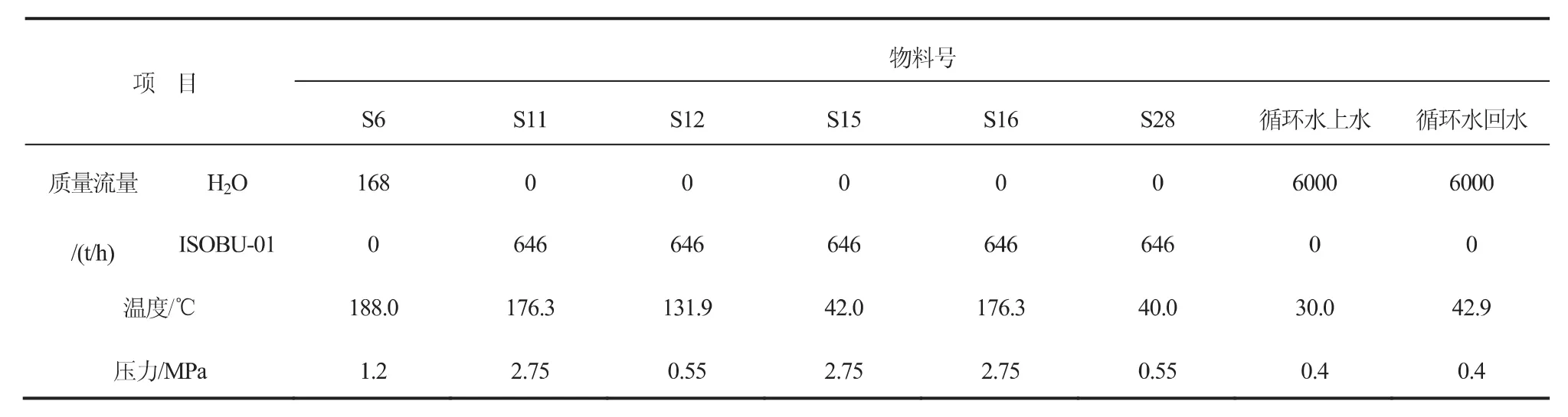

表1模拟1.1MPa过热蒸汽余热发电模拟数

通过模拟,若回收1.1MPa过热蒸汽168t/h,回收蒸汽冷凝液168t/h,同时可发电10981kWh/h,脱盐水价格按14.5元/t、循环水按0.188元/t、电按0.47元/kWh计,运行时间按8000h/a计,每年可增收:(168*14.5+10981*0.47-6000*0.188)*8000=5175.256万元。经济效益良好。

2.2 1.1MPa富余蒸汽用于废水多效蒸发探讨

多余低品位蒸汽用于煤化工废水多效蒸馏,煤化工项目不仅耗水,而且废水排放量也大。要实现煤化工厂污水零排放关键要将废水中的盐类脱除,目前煤化工装置排放的废水虽然COD、氨氮等指标达到环保排放标准,但一些在水中溶解度较大的盐类(氯化钠、氯化钙、硫酸钠、氯化镁、硫酸镁等)无法去除,直接引入系统再利用将会带来设备结垢、腐蚀及软泥沉积等问题。为了真正实现工厂废水零排放,煤化工企业必须对废水进行脱盐处理。

废水处理蒸发装置的设计依据:不同物质在相同压力下沸点不同,将混合物加热至某种溶剂的沸点,通过蒸发的方式将溶剂分离出来,从而脱除废水中的盐类[8]。多效蒸发(MED)是将多个蒸发器串联起来,通过加热将废水中的盐类脱除,上一个蒸发器产生的二次蒸汽用于加热下一个蒸发器,蒸汽的利用次数就是蒸发效数。多效蒸发过程需要消耗大量热量,而煤化工装置都会有大量的废热无法回收利用,所以煤化工企业配套多效蒸发装置能够实现优势互补。利用生产装置多余的低位蒸汽处理煤化工污水,既可以达到回收蒸汽的目的,又可以节省污水的处理成本。

3 结论

针对煤制甲醇生产装置副产1.1MPa蒸汽无法有效利用的现状,本文探讨了热交换技术、热泵技术、余热制冷技术和余热发电技术的特点,通过模拟计算了使用1.1MPa过热蒸汽进行余热发电的可行性和经济效益,并且提出了将煤化工装置产生的低位蒸汽用于废水多效蒸发,提高废热回收效率,同时减少装置水耗,提高企业竞争力。