甲醇制烯烃工业装置用能分析及建议

2019-12-06杨同华尉秀峰

刘 洋,杨同华,尉秀峰

(神华新疆化工有限公司,新疆 乌鲁木齐 831400)

基于我国“富煤、少油、贫气”的资源特点,煤炭在我国作为主体能源地位长期难以改变。经由煤炭为原料制取聚烯烃产品不仅可提高煤炭的附加值,还会降低烯烃对石油资源的依赖。煤制烯烃产业在取得重大突破和成绩的同时,也因能耗较高制约其发展;甲醇制烯烃(MTO)作为煤制烯烃核心关键环节,降低其装置能耗和提高其能量利用率对煤制烯烃产业的发展具有重要意义。

1 甲醇制烯烃装置及其能耗

1.1 甲醇制烯烃装置

甲醇制烯烃装置主要由反应-再生系统、急冷水洗和污水汽提系统、热工及余热回收系统构成。反应-再生系统包括甲醇进料系统、反应系统和再生系统。来自罐区的液相甲醇(w(H2O)<7%)经甲醇-净化水换热器、甲醇-凝结水换热器、甲醇-蒸汽汽化器、甲醇-汽提气换热器和蒸汽-甲醇过热器换热后以气相态进入反应器,在催化剂作用下生成乙烯、丙烯和丁烯为主的低碳烯烃产品气。其中,甲醇制烯烃反应会生成焦炭(高度贫氢芳烃类化合物)吸附在分子筛催化剂内孔道,造成催化剂失活,为了保证反应连续进行,待生催化剂被输送至再生器消耗主风进行不完全再生,再生后的催化剂返回反应器继续催化反应,反应和再生均为流化床。急冷水洗和污水汽提系统主要包括急冷塔、水洗塔和污水汽提塔;经过旋风分离器分离后的产品气夹带着催化剂细粉被中压蒸汽发生器取热产出中压蒸汽后进入急冷塔和水洗塔,与急冷水和水洗水逆流接触洗涤产品气中催化剂并降低产品气温度后送至烯烃分离装置,急冷水和水洗水引至烯烃分离装置取热后返塔,水洗水中油蜡类物质送至污水汽提塔汽提,将中的含氧化合物 (甲醇和二甲醚)汽提后送回反应器回炼,副产净化水外送至污水处理厂。热工及余热回收系统主要是将甲醇制烯烃反应和再生器中烧焦放出热量及时移出,维持床层温度稳定,并回收烟气中化学能和热能。装置主要操作条件见表1。

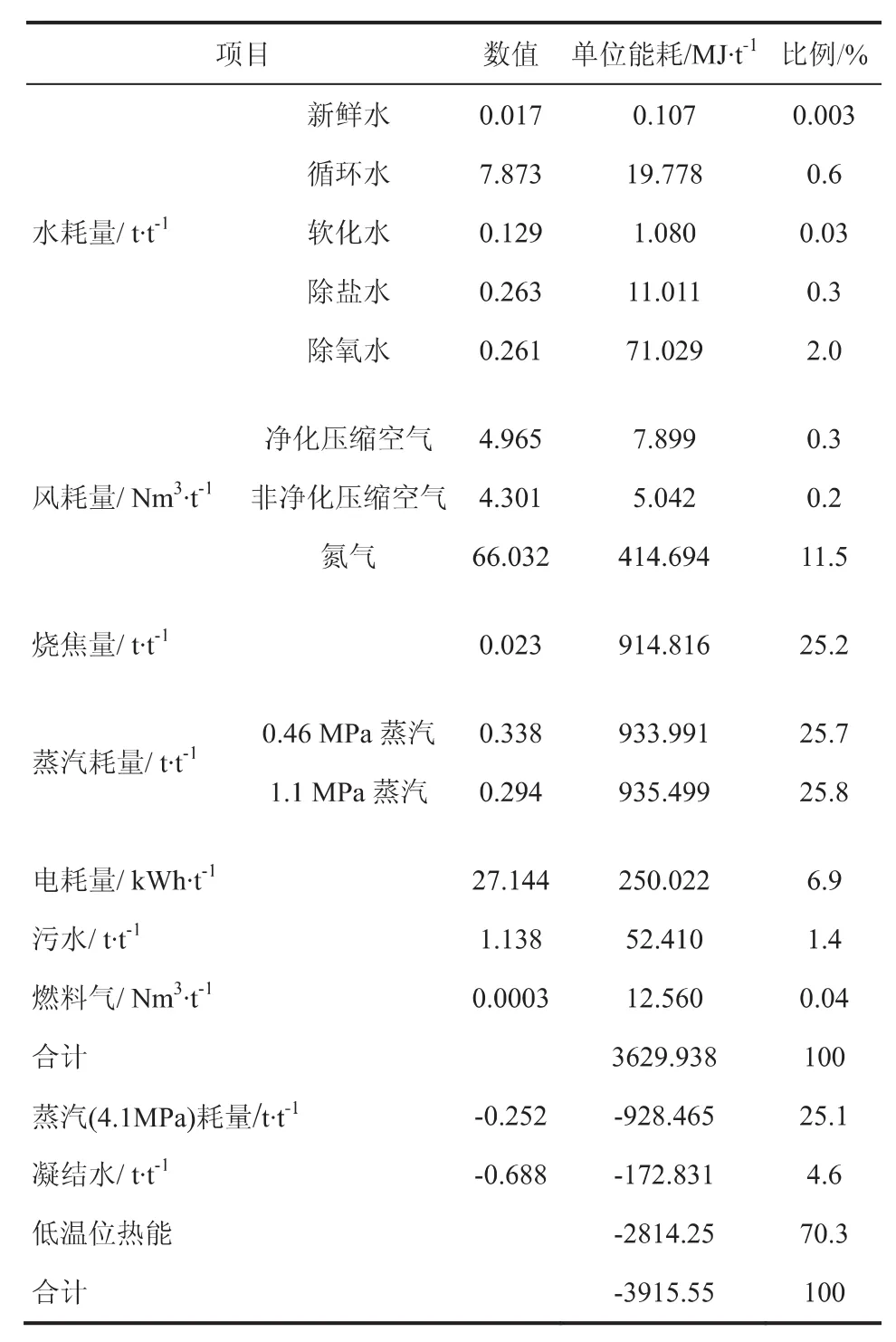

1.2 装置能耗

甲醇制烯烃装置工业化应用时间较短,目前尚无能耗计算标准。由于催化裂化装置与甲醇制烯烃装置相似,参照催化裂化装置能耗计算方法[1],以水洗塔顶产品气和罐区来甲醇为装置出入口边界,并依据GB/T 50441-2016[2],结合表1中数据进行能耗核算。详见表2。

甲醇制烯烃装置总输入能量大,达3629.938MJ/t。其中1.1MPa蒸汽、0.46MPa蒸汽、烧焦和氮气占比较大,分别为25.8%、25.7%、25.2%和11.5%。 1.1MPa蒸汽主要用于污水汽提塔汽提、反应器外取热器流化提升和再生剂输送。0.46MPa蒸汽全部用于原料甲醇升温汽化。烧焦需加压主风需及升温。氮气主要用于待生催化剂输送和再生器内外取热器流化提升。

装置虽输入能量大,但甲醇制烯烃反应、再生烧焦和CO燃烧释放热量相当可观,产生大量高品位热能。以甲醇进料量234.5t/h(折纯),反应放热30.883kJ/mol[3],生焦质量分数2.07%(n(H)/n(C)=0.095),CO燃烧放热283kJ/mol计。反应、烧焦和CO燃烧分别放热226.3GJ/h、143.4GJ/h和75.9GJ/h,累积445.6GJ/h热能进入反应再生体系。反应放热能用于产中压蒸汽,剩余大部分热量由产品气传递至急冷水和水洗水,形成的低温位热能输出至烯烃分离装置。低温位输出热能占总输出能70.3%,最大限度利用低温位热能将极大提升能量利用效率,节能效果明显。

表1 装置主要操作条件

表2 装置单位物耗、烧焦及单位能耗

2 装置能量利用分析

甲醇制烯烃装置过程用能包括能量的转换和传输、工艺使用和回收三环节,三环节相互关联影响;节能的关键在于优化工艺能量利用和提高能量的回收率,其后再对转换和传输环节进行改善[4]。

2.1 能量的工艺利用环节

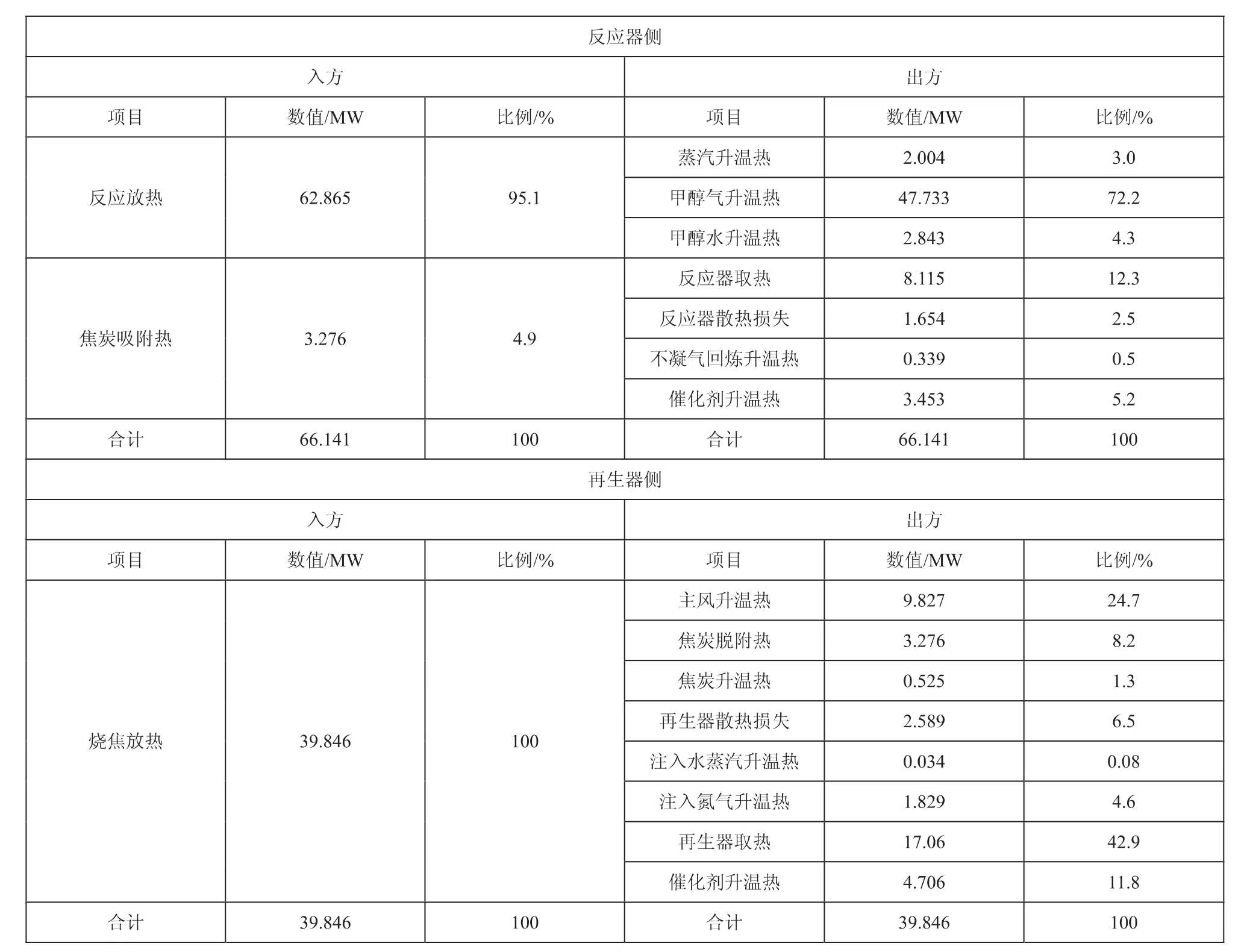

2.1.1 反再系统热平衡

装置能量的工艺利用环节是装置用能最为核心部分,主要是甲醇制烯烃反应和焦炭燃烧释放化学能对外输出能量。反再系统热平衡受进料量、催化剂和操作条件等工艺变量影响较大,同时热平衡的改变影响产品质量。分析反再系统热平衡对维持装置经济有效运转非常重要。装置反再系统热平衡数据见表3。

由表3可以看出,影响甲醇制烯烃反再系统热平衡的因素很多。反应过程方面,72.2%的甲醇制烯烃反应热被用于加热原料甲醇蒸汽至反应温度,而反应器外取热器取热8.115MW,仅占12.3%。经产品气中压蒸汽发生器取热24.942MW,反应系统取热占总热负荷49.9%,取热率低。主要是甲醇进料预热温度低,甲醇蒸汽升温消耗绝大部分热能,维持反应温度需移除热能较少,大量的高温位热能转移到产品气中经换热产汽后进入急冷水洗塔,由于旋风分离器的局限性,产品气中夹带的催化剂细粉在换热器管束内壁吸附沉积,换热热阻增大,致使中压蒸汽发生器取热负荷降低,造成急冷水洗塔取热负荷增大。再生过程方面,烧焦释放热量主要被取热器移出,占总热负荷的42.9%,利用率较高。主风升温吸热占总热负荷24.7%,占比较大,应予以关注。

表3 反再系统部分热平衡

2.1.2 低温位热能输出

装置低温位热源主要是急冷水、水洗水和净化水。由于低温热温度低且寻找热阱难的特点,利用难度大,普遍采用空冷或水冷将难以回收热量排弃至大气环境,增加了装置能耗。现阶段低温位热能输出至甲醇进料系统和烯烃分离装置,以提高低温热利用率。低温热利用情况见表4。

表4 低温热利用率

装置蕴藏的低温热能量巨大,达611.84GJ/h,有效能利用率51.3%。其它热量经空冷、水冷或循环水冷却散失于环境中,导致能耗增加。根据温度对口,梯级利用,高热高用,低热低用原则[5],分析上下游装置低温热利用情况,进一步寻找热阱,实现能量的优化利用。

2.2 能量回收环节

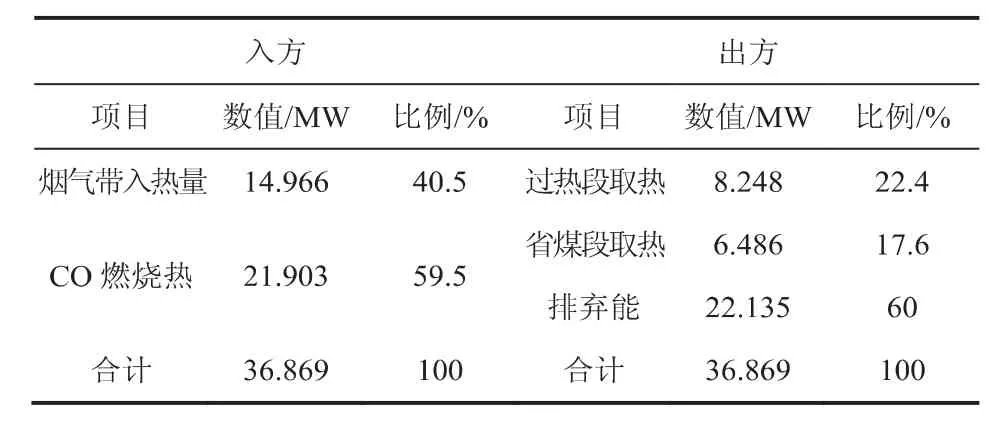

表5 余热锅炉系统热平衡

能量回收环节主要是再生器高温烟气显热及CO化学能的回收。含有CO的高温烟气经CO焚烧炉充分燃烧后进入余热锅炉,依次经过中压蒸汽过热段和中压锅炉给水省煤段后,排至烟囱。余热锅炉系统热平衡见表5。

表5中烟气能量回收率为40%,回收率低。由于CO焚烧炉设计负荷小,全部烟气进入会造成炉体超温,损坏设备,大部分烟气旁路放空,烟气中有用功无法充分回收,增加了装置能耗。

3 改进建议

3.1 提高甲醇进料温度和产品气中压蒸汽发生器换热效果

为将甲醇制烯烃反应热及时移出系统,提高反应器外取热器及产品气中压蒸汽发生器取热效率最为直接。在进急冷塔前将产品气中热量用于多产中压蒸汽,能降低进急冷塔产品气温度,减轻急冷水洗塔冷却负荷。在现有工艺操作条件下,甲醇进料温度155℃提至205℃,甲醇气升温热较之前降低7.458MW,反应器外取热器取热效率提高11.3%,可增产约13t/h中压蒸汽。

针对产品气中压蒸汽发生器管束内壁结垢造成取热效率降低问题,利用固体颗粒与器壁间碰撞摩擦原理,定期将催化剂或氢氧化钙固体颗粒通过压送罐在氮气输送下急速喷至中压蒸汽发生器入口,达到清除管束内壁催化剂细粉目的。但效果甚微,吹扫完后短时间内恢复之前状态。通过在中压蒸汽发生器前增加精过滤器回收粒径更小的催化剂细粉,在过程控制消除催化剂细粉管束内壁吸附结垢影响,提高中压蒸汽发生器取热负荷。

3.2 提高低温位热能利用率

作为低温热载体的急冷水、水洗水和净化水,结合上下游装置工艺用能特点,提高装置间热联合程度,可显著提高低温热利用效率。将急冷水洗水用作烯烃分离装置重沸器低温热热源,净化水用于装置进料预热,装置低温热得到了有效利用。但由于急冷水中催化剂和水洗水中的油蜡类物质影响换热器换热效果,导致低温位热能利用率逐渐降低,关键在于提高急冷水除固和水洗水除蜡效率[6]。

净化水较急冷水洗水清洁许多,且装置和下游装置低温热用户较少,为了满足外送温度(<45℃)要求,不得不增加循环水换热器进行冷却,净化水热能未被合理利用且增加能耗。从全厂整体优化的角度出发,在甲醇合成装置寻找热阱可极大提高净化水低温热利用率。

甲醇合成装置稳定塔主要用于脱除粗甲醇中轻组分,生产MTO级甲醇。稳定塔塔底设置再沸器,热源为经过减温的0.46MPa低低压饱和蒸汽。塔底的MTO级甲醇经循环水冷却器由93℃降至40℃送至罐区。甲醇在合成与甲醇制烯烃装置存在先降温后升温的能量利用不合理情形。将合成装置稳定塔塔底93℃甲醇直接进入甲醇制烯烃净化水换热器后路进料系统,取消净化水换热器,128℃的净化水用作稳定塔塔底重沸器热源。可直接将净化水温度降至58℃,净化水低温热有效能利用率由48.4%提高至86.3%,减轻装置内净化水冷却负荷。同时,甲醇合成装置节能20.59MW。

3.3 降低CO余热锅炉排烟温度

甲醇制烯烃装置的原料甲醇不含硫,排烟温度受SOx露点腐蚀影响甚微,应尽可能降低再生烟气排烟温度,提高烟气能量回收利用率。甲醇制烯烃装置再生烟气设计排烟温度130℃,由于锅炉受热面积灰清除效果不佳,实际排烟温度在190~210℃,排烟损失增大,高温余热回收率降低。

为充分回收CO化学能和高温烟气显热,对CO余热锅炉进行技术改造,增大CO焚烧炉负荷并用于副产中压蒸汽,可增产约20.9t/h,烟气回收率提高至80%。同时增大激波吹灰器工作频率,有效除去受热面灰垢,提高受热面传热效率。

4结语

根据能量转换与传输、工艺利用和能量回收三环节理论对甲醇制烯烃工业装置能量平衡进行核算,分析装置的能量利用合理程度。结果表明,在现有工艺操作条件下,应提高甲醇进料温度,提高上下游装置热联合程度,降低余热锅炉的排烟温度,进一步降低装置能耗。为从源头上提高装置能量利用率,关键在于提高催化剂的活性、稳定性和机械强度,减小催化剂跑损;还应降低急冷水固含量和水洗水油蜡类物质对换热器的影响,保证装置长周期运行。