含氧煤层气脱氧技术研究进展及评述

2019-12-06段国栋窦利珍杨支秀张国杰

段国栋,侯 鹏,窦利珍,杨支秀,徐 英,张国杰

(太原理工大学煤科学与技术省部共建国家重点实验室培育基地,山西 太原 030024)

煤层气,俗称瓦斯,是在防治瓦斯突出和爆炸的煤矿安全开采过程中被抽采的副产品,是一种新型清洁能源[1]。我国煤层气资源丰富,相对较易开采的煤层气储量在36.8万亿m3以上,气储量与常规天然气资源储量规模一样多。通常煤层气的抽采有两种方式:地面和井下抽采。一般来讲,采用地面抽采的方式抽采的煤层气,CH4体积分数在30%以上,具有较高的使用价值;而采用井下抽采方式抽采的煤层气,其中约67%抽采煤层气的CH4体积分数在30%以下(属于低浓度煤层气),同时含有大量的氧气,导致爆炸危险性增大,从而限制了其加工利用与压力管输,困扰煤层气大规模利用;《煤矿安全规程》中也明确规定[2]:当煤层气中CH4浓度小于30%时,由于易发生爆炸危险,不得进行直接利用。

我国现行煤层气的抽采大多都是以井下抽采的方式进行开采,抽采出的煤层气甲烷浓度从3%到80%也是各有不同,但大部分的甲烷浓度都在30%以下;因此使得煤矿很多抽采的瓦斯气只能直接排放或者燃烧处理掉,这不仅没有有效合理的利用抽采出的煤层气,而且对环境造成了很大破坏。据有关部门统计,每年排放的低浓度煤层气高达190亿立方米,相当于20000多万吨标煤的资源量[3,4]。因此,合理有效地对低浓度煤层气进行开发利用,不仅可以有效弥补我国日益突显的能源问题,减少煤层气排放引起的环境问题,同时还可有效减少或降低煤矿安全事故,具有明显的经济效益[5],煤层气的开发和利用也引起了国家及社会的高度重视。

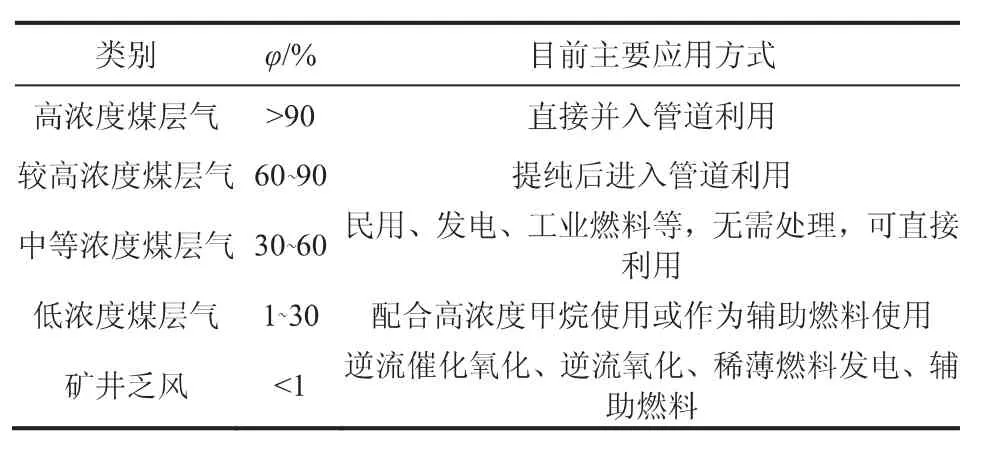

抽采出的煤层气按照甲烷浓度的不同可以分为5种,其分类和主要应用方式如表1所示。低浓度煤层气CH4浓度为1%~30%,含有大量O2[6];而CH4在空气中的爆炸极限为4.9-16%,最剧烈爆炸浓度约为9.5%。目前,国内外煤层气脱氧提纯技术主要有两大类[7-9]:一类是脱水、脱氧净化后直接得到富CH4,称为直接提纯;另一类是先脱氧后提纯,称为间接分离提纯。煤层气直接脱氧分离提纯技术主要有四种:低温精馏法、合成水合物法、膜分离法和变压吸附法;间接脱氧分离提纯主要有三种:焦炭燃烧技术、催化燃烧技术和非金属还原法。本文对含氧煤层气直接提纯和间接提纯的各种脱氧方法进行了对比分析,最后就低浓度煤层气的各种脱氧技术进行展望。

表1 煤层气的分类及其目前主要应用方式

1 直接分离技术

1.1 低温深冷液化分离

由于不同的物质具有不同的沸点,低温深冷液化分离提浓技术正是运用了不同物质的沸点不同,首先将含氧煤层气冷凝为液体,然后根据不同的物质沸点分离得到纯净的不同物质[10-14]。通过该技术在精馏塔顶可以得到CH4含量极少的氮氧组分,而塔釜内可得到液体LNG,CH4纯度可达99%以上,其典型工艺流程图如图1所示。

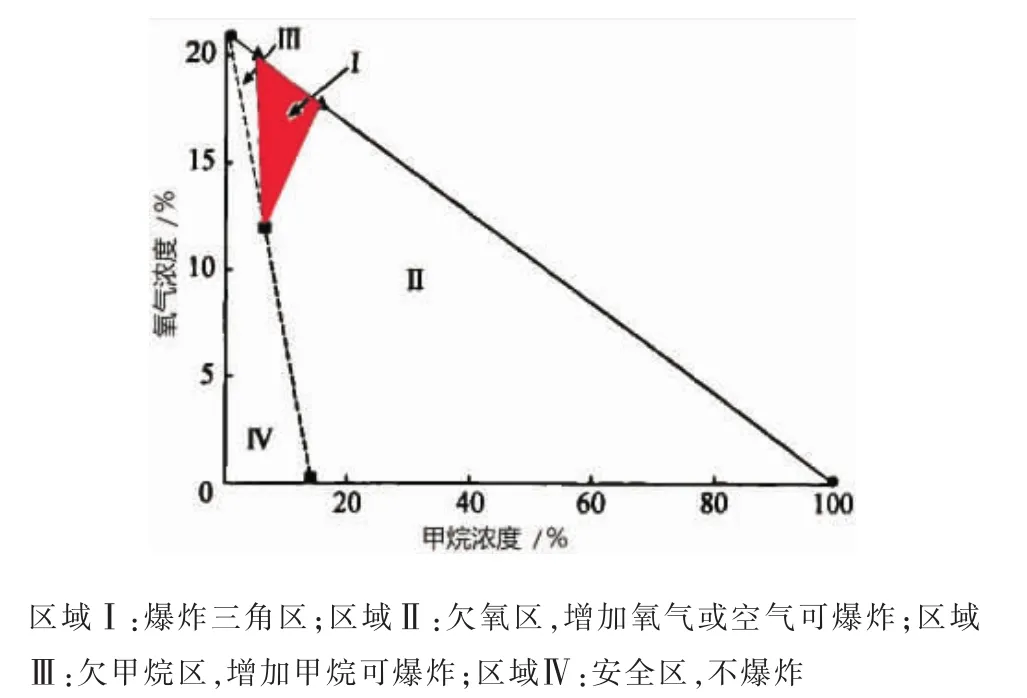

低温深冷液化分离方法具有工艺短、收率高、操作简单以及投资少等优点,而且分离后直接得到液态甲烷便于储存和运输[15];该方法主要缺点是由于深冷温度比较低,因此对操作过程要求比价严格,而且维持低温过程的能耗也比较大;同时在进行精馏的过程中,随着甲烷的分离,冷箱分馏部分处在甲烷与氧气的爆炸临界,具有一定的安全问题。为了解决过程的安全问题,研究者在采取了各种措施来解决深冷液化分离过程中的安全问题,比如在线检测控制系统、危险气体检测与报警系统、带压装置防爆系统以及防雷击技术等等[16]。中科院理化所吴剑峰等[17]结合低温液化分离流程特点,采用爆炸三角形理论(见图2),通过控制最低尾气出口温度、添加阻燃成分和预粗脱氧3种手段也有效降低了过程危险性。也有研究者[10]通过在精馏塔内通入惰性气体以降低塔内O2含量,从而使塔内的氧含量降低到爆炸范围以下,不仅提高了甲烷的回收率,而且保证了精馏过程的安全性,精馏塔底采出甲烷体积分数高达99%。另外,直接低温精馏法分离的效率还受煤层气中甲烷浓度、精馏回流比、产品纯度及提供冷量等因素的影响,需要进一步研究。该技术主要适用于CH4体积分数≥90%的煤层气,对于CH4体积分数≤80%的煤层气需要增加精馏工艺,能耗和投资大,优势不明显。

图1 煤层气低温深冷液化分离工艺流程图[16]

图2 甲烷在空气中的爆炸三角区图

1.2 合成水合物法

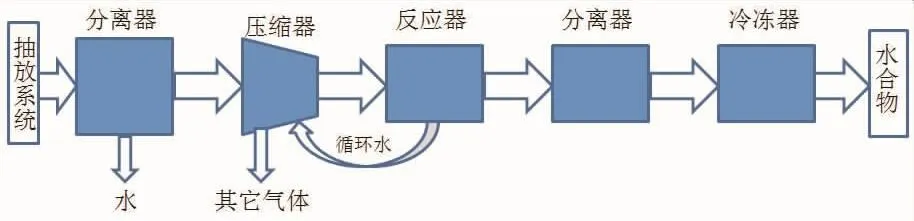

不同的气体在水中的溶解度千差万别,水合物法气体分离技术就是基于不同气体在水中溶解度的不同以及溶解后与水形成水合物的难易度的不同,通过控制反应压力,利用气-液两相摩尔分率的差异来实现混合物的分离[18,19]。煤层气的主要成分为甲烷、氮气和氧气,而在常温下,CH4在2.56MPa下就可以形成水合物,比N2(14.30MPa)和O2(11.10MPa)容易得多,从而采用水合物法理论上是可行的[20]。相比于其他气体分离技术,水合物法分离技术具有能耗消耗少、过程工艺简单和对环境友好的优势,其简单工艺流程示意图如图3所示。但该技术目前仅仅处在研究阶段,要想实现工业化应用还有很多问题需要解决,比如形成水合物需要较长的时间和储气密度低等问题。

图3 煤层气提纯、合成水合物工艺流程示意图

气体在溶液中过饱和是水合物生成的必要条件,但由于气体达过饱和状态需要较长的诱导时间,因此要缩短诱导时间,就要加快气体在溶液中的溶解并达到过饱和[21]。郝文峰等[22]研究发现通过搅拌的方式可以有效缩短反应诱导时间,提高反应速率。于永涛等[23]研究表明通过搅拌不仅显著缩短了水合物生成诱导时间和反应时间,并且搅拌体系下还存在水合物有从气泡到晶粒的转变,而且向体系中添加表面活性剂也可以缩短诱导时间。 江传力等[24]进一步研究发现,添加表面活性剂不仅可以在常温中高压生下成瓦斯水合物,同时使用已融化的水合物进行重复实验可显著缩短诱导时间。徐锋等[25]研究发现,水合物的生成情况与表面活性剂的种类和浓度具有密切的关系;不同种类的表面活性剂以及浓度对水合物生成速度以及热力学条件都具有明显的影响。表面活性剂的种类很多,性质也千差万别,但从研究的整体结果来看,阴离子和非离子表面活性剂的添加明显有利于对水合物的生成[26,27]。

1.3 膜分离技术

由于不同的气体其分子大小不同,膜分离技术正是基于气体物质分子大小有所差别以及膜孔道大小的不同,从而实现不同混合气体的分离。分离所采用膜孔道大小对不同气体通过性和选择性对分离效果的具有决定性的作用。由于氧气和甲烷分子大小相差很小和膜材料性能的限制,致使在采用膜对氧气和甲烷进行分离的时候,其对氧气和甲烷的选择性都比较低,分离效果不明显,而且甲烷损失量也比较大[28]。研究者制备了中空纤维致密膜[29],对氧气、氮气和甲烷气体进行了分离,分离后氧气/氮气和甲烷的分离系数达到了6.05;采用单级膜对氧体积分数为9.31%的混合气进行分离,氧的脱除率可达96%,但甲烷的损失量也很高,达到了28%。因此,高效新型高选择性的膜材料的开发和研制是解决低浓度煤层气脱氧分离的关键问题。

在膜材料开发和研究中所用的膜材料种类繁多,主要有两大类:有机膜和无机膜,典型的有聚合物膜、无机膜(如沸石膜)、纳孔炭膜、陶瓷膜、复合膜、固体氧化物膜以及各种液膜等[30-32]。与传统的有机膜相比,炭膜是一种新型的无机功能分离膜,炭膜除具有无机膜所拥有的优异性能和应用领域外,还具有耐高温,良好稳定性和机械强度,孔径分布均匀,近年来炭膜已成为膜科学领域的研究热点,特别是对于煤层气的分离[33]。

1.4 变压吸附技术

在工业气体分离中,目前常用的技术之一就是变压吸附(PSA)技术。变压吸附主要是利用吸附剂在不同压力条件下对气体中各组分的吸附能力不同,从而实现气体的而有效分离和提纯。对于低浓度煤层气的脱氧,采用变压吸附的关键是开发对甲烷、氮气和氧气具有高选择性和吸附性的廉价吸附剂。目前,CH4提纯常用的吸附剂有分子筛、碳分子筛、活性炭和活性碳纤维等[34],适用于CH4体积分数在30%以上的气源[35,36]。变压吸附分离技术是目前国内外研究较多的煤层气脱氧技术[37-40],其优点为工艺路线短,投资及运行费用低。采用变压吸附技术对高浓度煤层气分离已经有很多应用,技术也十分成熟;但是由于低浓度煤层气中含有大量的氧气,在采用变压吸附技术进行分离时,甲烷和氧气的浓度是一个变化值;在操作的过程中,存在爆炸的临界值,易于发生安全事故。

当混合气体中含有较高的氧气时,采用变压吸附技术进行脱氧操作时,存在发生爆炸的安全隐患。为了降低安全隐患,研究者对变压吸附技术进行了优化和改进,通过大量的研究发现,采用常压进行吸附,然后在低压进行解吸的真空变压吸附分离技术(VPSA)方法可以明显的降低安全事故,提高安全性。2011年淮南矿业集团成功采用VPSA技术对低浓度分煤层气进行了脱氧提浓,脱氧后甲烷体积分数提高到30%,其运行规模为1800Nm3/h[19]。此后,虽然也有很多研究者对真空变压吸附分离技术进行煤层气脱氧分离进行了研究,在提高运行安全性方面也取得了不错的成绩,但由于VPSA技术对于吸附剂的要求很高,而且投资较大,限制了其进一步的推广和应用。

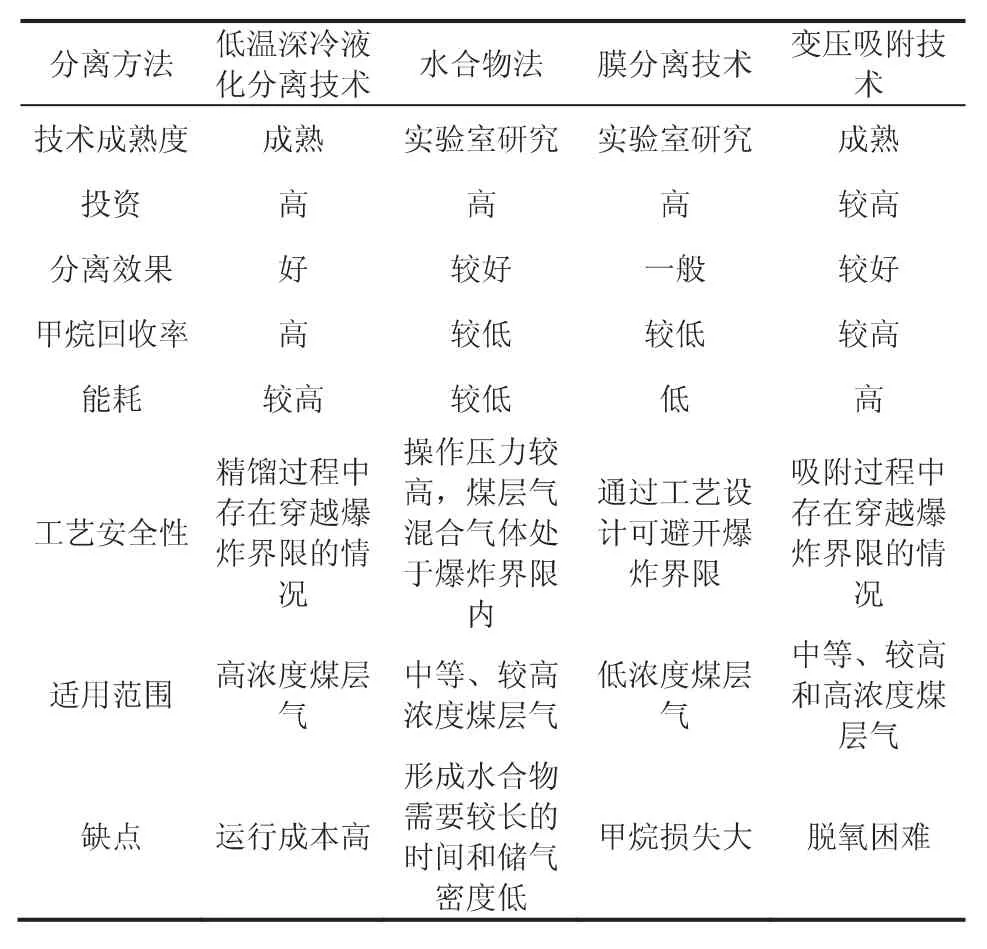

综合上述四种煤层气直接脱氧技术特点,如表2所示。从表2可以看出,在四种分离技术中,变压吸附技术和低温深冷液化分离技术较为成熟,并已经实现工业化运用,但存在的缺点是设备装置较大,而且投资较高,并且都存在一定的安全隐患;合成水合物法技术虽然理论上可行,但目前由于技术成本高、存才安全性等问题,仅仅限在实验研究状态;膜分离技术由于受膜技术发展的限制,甲烷和氧气的分离系数较小,目前不太适用于煤层气脱氧和提浓,但该技术具有能耗低、工艺简单的优势,针对低浓度煤层气巨大的市场,若能将该技术与其他技术工艺相联合,则能形成具有较高经济价值的低浓度煤层气提浓及脱氧工艺技术。

表2 煤层气直接脱氧技术比较

2 间接分离提纯技术

2.1 焦炭燃烧脱氧技术

焦炭燃烧脱氧既是以焦炭为燃烧介质,煤层气中的氧为氧化物,使其二者发生氧化燃烧反应,生成二氧化碳或者一氧化碳,从而达到脱氧的目的。在焦炭燃烧法脱氧的操作过程中,通常操作的温度较高,这就不可避免的会发生甲烷裂解反应。为了减少甲烷的损失,就需要严格控制操作温度,尽量减少甲烷的分解,这也是焦炭燃烧脱氧法能否成功工业化成功的关键之处。西南化工研究设计院陶鹏万等[41]经过技术攻关,成功开发了一种用于低浓度煤层气的焦炭脱氧技术:优化后,可使氧体积分数5%~9%的煤层气氧脱除率达到99.5%以上,而且甲烷的损失率不高于5%。在此基础上,并对该技术进行改进和优化,使反应温度降低到500~700℃,成功把60%~76%甲烷体积分数和5%~8%氧体积分数的煤层气,氧脱除率达到99%以上,并且甲烷的损失率低于10%。通过上述分析和研究结果来看,焦炭燃烧法脱氧技术只能应用于甲烷浓度较高的煤层气中,同时由于燃烧高温又不可避免的存在甲烷裂解损失。为了减低燃烧脱氧操作温度及甲烷损失量,张永发等发明了一种非催化低浓度煤层气脱氧工艺[42,43],该工艺技术采用易于获取并且廉价的农作物秸秆等代替焦炭作为脱氧剂,操作温度低于450℃时就可以把3%~17%氧体积分数的煤层气实现成功脱氧,降低了甲烷的损失,并避免了安全隐患。但由于生物质本身特性的原因,在与煤层气中的氧反应时,会产生氮化物和硫化物等杂质气体,进一步加大了分离的难度。

为了能达到脱氧和安全的要求,焦炭燃烧脱氧法要求焦炭等介质反应充分,而混合气中甲烷的消耗量损失率尽量小,此技术操作的最佳温度为700℃~800℃。在焦炭燃烧脱氧法中关键的技术为温度控制,操作控制温度过低,煤层气中的氧不能被完全脱除,而且焦炭等介质利用效率也降低,致使整体费用增加;温度过高,设备易于损坏,同时甲烷的损失率增加,经济效益降低。在焦炭燃烧脱氧反应过程中,脱氧反应的焦炭燃烧和部分甲烷氧化反应都是放热反应,因此若将操作温度控制在一个范围内,对于大型的工业化装置来讲是一个挑战;同时由于采用的焦炭等脱氧介质含有杂质,在进行脱氧氧化反应时还会为原料气增加杂质气体。脱氧后,为了得到高质量的气体,还需要进一步的脱除二氧化碳和硫化物等,从而不仅增加了过程能耗,还提高了设备投资,增加了操作的复杂性。因此焦炭燃烧脱氧技术也不太适合于煤矿抽采煤层气的脱氧。

2.2 催化燃烧脱氧技术

为了更加高效的脱氧并且降低反应温度,催化剂被用于脱氧反应,即催化燃烧脱氧。该技术与焦炭燃烧脱氧技术原理相同,主要利用燃烧反应,将混合气中的氧除去。不同点是,该技术不需要额外的焦炭等介质,而是直接把原料其中的甲烷与氧气在催化剂的作用下,发生氧化反应,从而达到除去氧气的目的。由于该技术方法简单,不需要额外介质,因此该技术应用最为广泛,是目前煤层气脱氧的主要技术之一。

针对催化燃烧脱氧的反应特点,研究者主要进行了两方面的研究:一方面是催化剂,另一方面是脱氧工艺。就催化剂而言,通常常用的催化剂主要三种类型:金属氧化物催化剂、贵金属催化剂和非贵金属催化剂。中国科学院大连物理化学研究所研究人员[4]在研究过程中发现,当向贵金属钯催化剂添加稀土铈助剂后,催化燃烧反应的脱氧的温度明显降低,而且脱氧效果可以达到99.9%。进一步的研究表明[6],在Au基贵金属催化剂上引入助剂Pt之后,可进一步降低起燃温度,提高甲烷氧化的活性。工作周知,贵金属资源量有限,价格高昂。因此众多研究者开始把研究的注意力开始注意到对非贵金属的特别是过渡金属的开发上来。开发相对比较成功的如西南化工研究院[44],其研发的锰系耐硫催化剂,在445℃的反应温度,可将6.01%氧体积分数的煤层气脱氧至0.17%;最为值得指出的是该工艺不仅操作简单,脱氧率高,而甲烷的损失量小,基本接近平衡收率;由于操作简单,所需要的设备也少,因此该工艺便于自动化操作及大规划工业化实施。但该方法由于在脱氧过程中需要燃烧消耗部分CH4,因此该方法不适用于CH4体积分数低于30%的煤层气,仅对高浓度甲烷的煤层气使用效果较好。在工艺方面,针对含氧煤层气脱氧强放热和流化床传热传质效率高等特点,王建国等将煤层气催化燃烧脱氧和流化床进行了有机结合[45],开发了流化床催化煤层气脱氧新技术,并成功进行了300m3/h催化流化床脱氧放大研究;该装置经过80h的连续运行,运行效果平稳,把6.7%~14%氧体积分数的原料气成功降到0.5%以下,脱氧和甲烷损耗指标均达到和超过了当前工业技术水准。同期,王树东等也[46]对催化燃烧脱氧工艺进行了相关改进;经过工艺改进后其成功将原料气1%~15%氧体积分数的煤层气脱至0.2%以下。

2.3 非金属还原法

利用硫化物易于氧化,而且氧化后易于还原再生的特性,研究者开发了非金属还原法脱氧技术,其原理如图4所示。目前文献报道用于煤层气脱氧的还原剂仅见硫化物 (CaS和Na2S)。研究发现,在700~970℃温度范围内,硫化钙与氧气反应生成硫酸钙[47]。张艳等[48]采用热重法考察了硫化钠和硫化钙在空气气氛中的脱氧性能发现,Na2S与氧气中的氧发生氧化反应的初始温度明显低于Ca2S与空气中的氧发生氧化反应的初始温度温度;Na2S在温度高于200℃就开始了氧化反应,而CaS在温度高于600℃以后才发生缓慢氧化。随后课题组以分子筛为载体,将活性组分Na2S采用浸渍法负载于球形分子筛载体上进行脱氧,可将氧体积分数为10%左右的煤层气脱氧至0.6%左右,且在Fe2O3为还原催化剂时,可用CO和H2将硫酸钠还原再生为Na2S。近来,课题组又初步以碳材料为载体负载的硫化钠后进行了模拟煤层气脱氧研究,研究取得了较好的效果,在220℃操作温度下将O2体积分数为15%的模拟含氧煤层气脱至0.1%以下,有效降低了安全隐患,达到了煤层气提浓的效果。进一步,Hu等[49]采用过渡金属对硫化钠基氧化剂进行改性考察了其对脱氧效果的影响,研究发现通过添加过渡金属助剂后,氧的反应活性被明显提高,脱氧效率也明显提高。该方法不仅可以实现硫化物循环利用,而且脱氧过程也没有杂质气体的产生;相对与其他方法还具有成本低和CH4损失率低等优点。可见,将非金属还原技术用于低浓度含氧煤层气脱氧将会是一种行之有效的脱氧方法,并具有良好的发展前景。

图4 非金属还原法脱氧原理示意图[35]

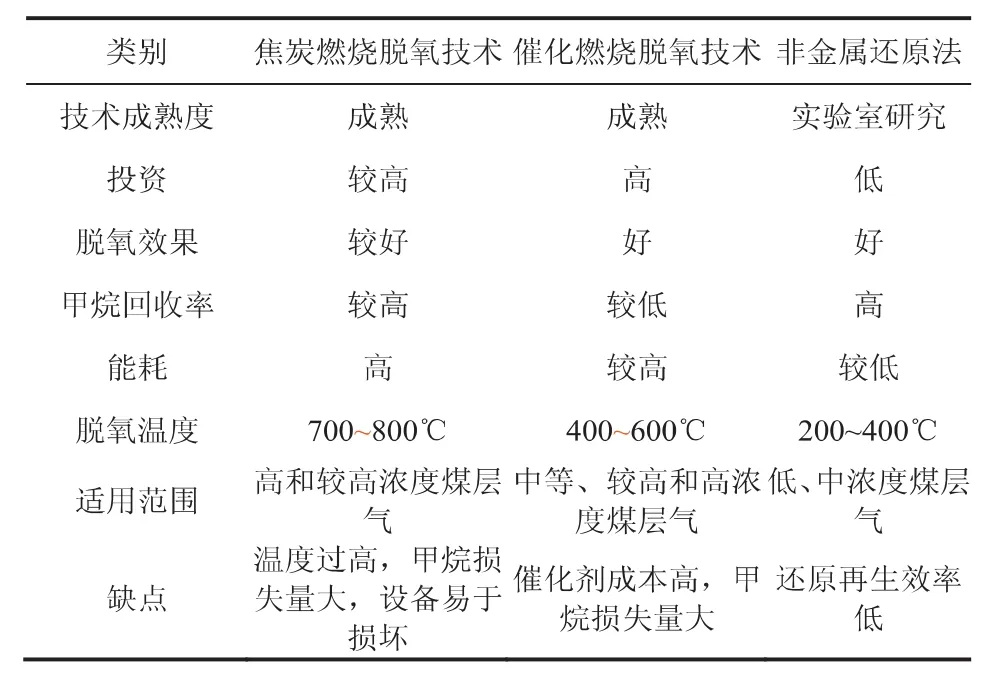

将上述三种间接煤层气脱氧技术进行对比分析,如表3所示。从表3中可以看出,焦炭燃烧脱氧技术和催化燃烧脱氧技术较为成熟,并已经实现工业化运用,但存在的缺点是能耗高,甲烷损失量大,仅适用于中等以上浓度的煤层气脱氧分离,而且投资较高;非金属还原法不仅理论上可行,而且脱氧分离甲烷损失率和能耗小,较好的适用于中低浓度煤层气的脱氧和分离,但非金属还原法由于受技术发展的限制,目前还处在实验室研究阶段,针对低浓度煤层气巨大的市场,若能将该技术与焦炭燃耗脱氧技术工艺相联合,则能形成具有较高经济和使用价值的低浓度煤层气提浓脱氧工艺技术。

表3 煤层气间接脱氧技术比较

3 结语与展望

综上所述,低浓度煤层气脱氧技术的发展,对低浓度煤层气安全高效利用具有决定性的作用。当前,新型高效的低浓度含氧煤层气的脱氧技术开发尚处于初级阶段,在低浓度煤层气脱氧的研究中,低温分离法、膜分离和变压吸附法存在操作安全隐患的问题;焦炭直接燃烧脱氧技术和催化燃烧脱氧技术存在反应温度偏高,过程生成热量多,温度难以精准调控,且CH4损失较多,其技术关键在于高效、价格低廉的脱氧催化剂的制备;而且上述几种脱氧方法仅仅对CH4体积分数>30%的含氧煤层气脱氧才具有一定的经济价值。

未来的开发方向,对于低温深冷液化分离法的重点是加强节能降耗、自动化操作以及安全控制开发;对于膜分离方面,重点是加强高选择性膜材料的开发与研制;对于变压吸附方面,开发和研究的重点在于高选择性的廉价吸附剂以及制备技术;在合成水合物法方面,重点是加强合成水合物生成性能优异的促进剂的开发和研制,最终实现连续化工业运行;焦炭燃烧脱氧技术和催化燃烧脱氧技术,重点是加强降低反应温度和CH4损失的研究,并开发合适的工艺及其配套转化设备;在非金属还原法方面,重点是开发新型高效的还原剂开发、还原剂的再生工艺以及过程优化。随着研究的不断深入和各种脱氧新技术的开发,低浓度煤层气的开发利用也将越来越受到人们的重视,其也将产生良好的经济效益和社会效益。