合成氨装置工艺气余热回收系统存在的问题及改造

2019-12-06陈凤壮

陈凤壮

(中海石油化学股份有限公司,海南 东方 572600)

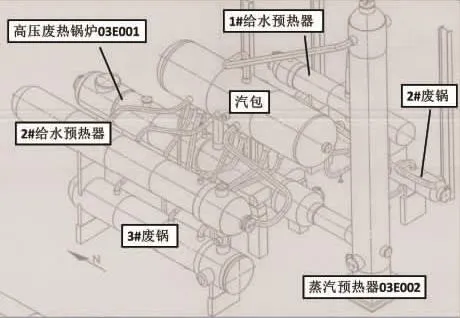

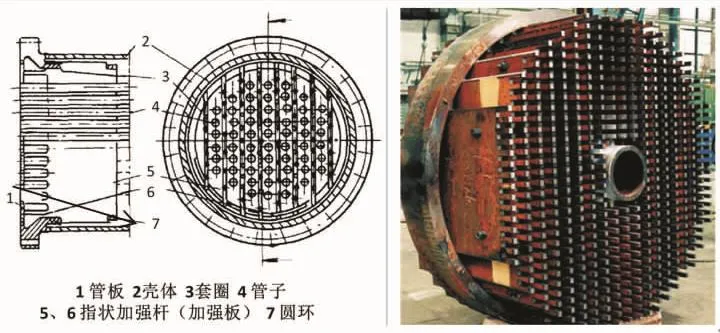

中海石油化学股份有限公司富岛一期拥有一套年产30万t的合成氨装置,1996年建成投产,采用ICI-AMV工艺,主要生产原料为天然气和蒸汽。装置设计有压力10.8MPa、温度513℃的高压过热蒸汽235t/h,一部分来自工艺气余热回收系统产生,另一部分来自辅助锅炉产生。工艺气反应热通过余热回收系统对锅炉给水和蒸汽进行加热而回收,该系统由3台高压废热锅炉、2台锅炉给水预热器、1台高压蒸汽预热器和1台高压汽包共7台设备组成 (见图1),其整体布局非常紧凑,均由德国BROSIG公司设计和制造。

图1 工艺气余热回收系统设备布置图

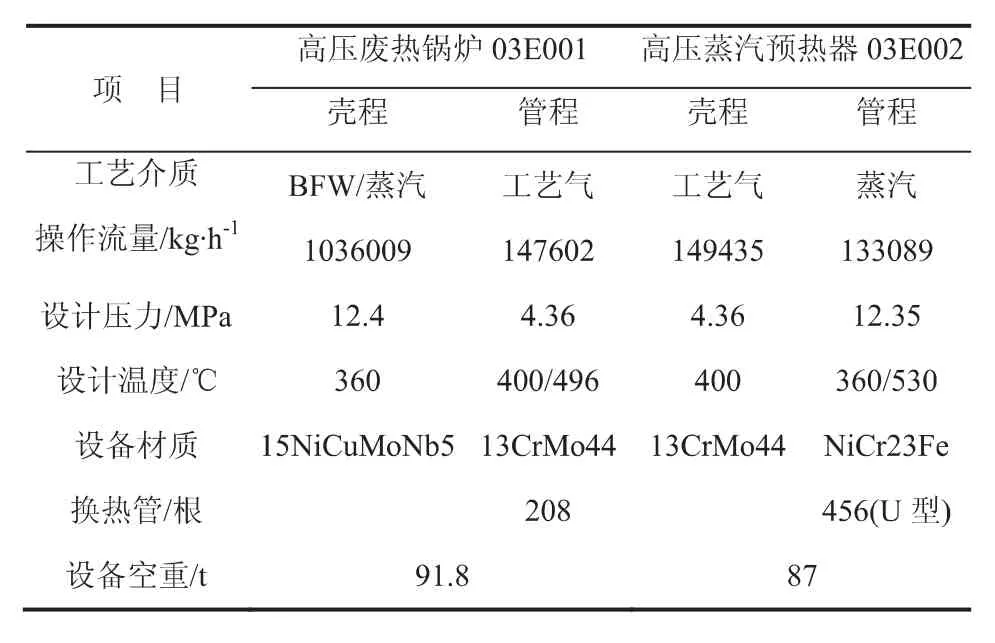

工艺气余热回收系统总设计蒸汽产量为135t/h,其中1号高压废热锅炉03E001产生高压饱和蒸汽76t/h进入蒸汽预热器03E002内进行初步预热,再送至一段炉对流段蒸汽盘管进一步加热,最终形成高压过热蒸汽汇入高压蒸汽管网。2018年3月,富岛一期成功对03E001和03E002进行更新改造,两台设备的主要参数见表1。

表1 高压废热锅炉03E001、高压蒸汽预热器03E002设计参数

1 存在问题

1.1 给水系统跑酸

1)跑酸事故的发生。来自公用工程装置的脱盐水进入合成装置,经过两级换热后升温至120℃进入脱氧槽,经热力除氧和化学除氧,并在脱氧槽出口加入氨水调节pH值至9.0~10.3后作为锅炉给水。2001年1月和2002年5月,因公用工程脱盐水装置集散控制系统不完善,引起排放出口阀故障,含有盐酸的再生液残液进入脱盐水储罐内,使送至合成装置的脱盐水pH≤4,呈明显的酸性。2009年5月,从二氧化碳压缩机一段分离器来的酸性冷凝液串入到合成脱盐水总管中,锅炉给水pH值由8.6逐渐下降到4.97,锅炉给水跑酸。

2)跑酸事故的影响。经过化学清洗且工况正常的情况下,在设备表面都有一层带磁性的致密Fe3O4氧化膜,对金属有良好的保护作用,只有当Fe3O4氧化膜发生破坏设备才会被腐蚀;而使该氧化膜发生破坏的一个重要因素就是给水的pH值过高或过低,pH=10左右腐蚀率最小,pH>13或者pH<8都会加速腐蚀的发生。延性腐蚀原理显示,当金属表面有附着物时导热性下降,工艺气的热量无法被锅炉水迅速带走,导致附着物处金属温度急剧升高,使锅炉水急剧浓缩,酸碱浓度升高,当锅炉给水中混入氯离子时便容易发生酸腐蚀。脱盐水系统3次跑酸,pH值都降至5以下,破坏了Fe3O4氧化膜,特别是公用工程脱盐水系统两次跑酸中混入氯离子,且并没有立即采取停车并重新进行化学清洗的方式进行置换和修复,而工艺气温度高达900℃,也加速了废热锅炉列管腐蚀的发生。

1.2 设备问题凸显

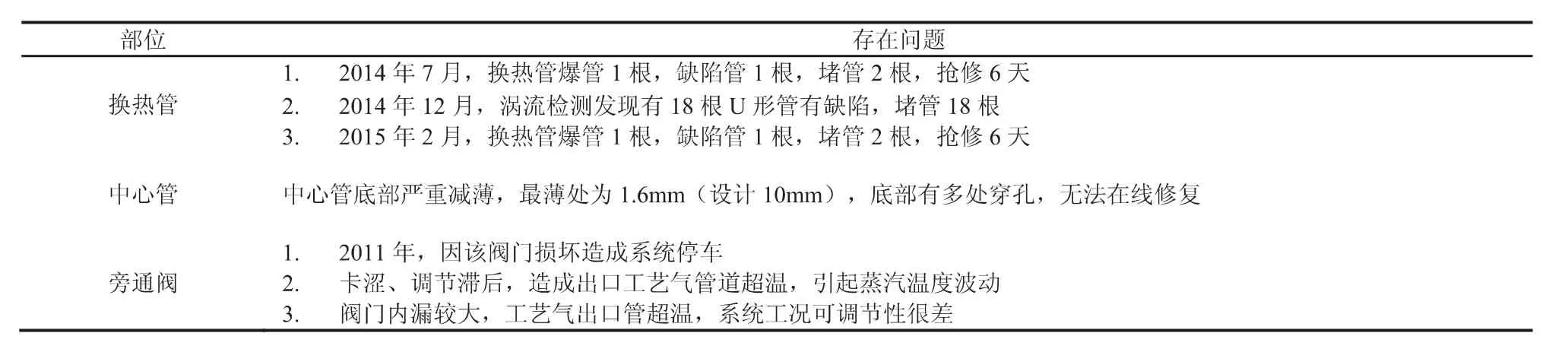

03E001长期在高温、高氢、高氮含量环境下运行,随着设备腐蚀和运行年限增加,材质出现老化和裂化,两次出现爆管事故,设备运行安全性和经济性大幅下降,见表2。

03E002换热管(U形)管束为全封闭结构,管口在管板上的分布无规律可循,检修难度大。该设备曾两次出现爆管,造成全系统停车共12天。设备存在材质老化、主要部件腐蚀减薄、爆管风险不可控的问题,见表3。

表2 废热锅炉03E001存在的问题

表3 蒸汽预热器03E002存在的问题

1.3 蒸汽产量下降

03E001设计蒸汽产量占整个工艺气余热回收系统总产汽量的56%,因堵管10根,造成的蒸汽产量损失约4t/h。此外,03E001前系统存在3炉催化剂和大量耐火衬里,其中含有的SiO2在高温下被气化流失,当温度降低后会重新凝结附在换热管内壁上,从而引起换热效率降低。近10年工艺气余热回收系统产汽量由133t/h下降至118t/h,无法满足系统对蒸汽的需求,只能外购蒸汽,导致生产成本增加。因03E001换热能力下降,工艺气热量后移,使得装置存在出口工艺气管道超温、一段炉对流段盘管温度偏高等问题。2017年8月,随着蒸汽产量下降,位于一段炉对流段的工艺气和蒸汽两组盘管回收热量不足,导致锅炉给水盘管温度高于设计值30℃,装置只能限产。

03E002换热能力下降。前系统催化剂粉尘、工艺杂质、耐火材料进入到管束外壁,沉积在U形管底部且无法清理,导致换热能力下降,换热后的出口蒸汽温度较设计值偏低50℃。换热能力下降使得出口工艺气温度升高,影响高变炉催化剂使用寿命。

2 技改思路与实施

2.1 技改方案选择

2.1.1 03E001技术选择

03E001采用德国BORSIG的加强型薄管板结构以及气侧旁通阀专利技术(图2)。该结构好处在于,操作时管板受到管子膨胀和废热锅炉的压力引起的外力可以通过指状加强杆传到加强板上,然后传递给壳体。这样当管子膨胀时壳体也跟着伸长,并使管板基本上不变形。由于使用薄管板,管板的温度接近于水温,使管板表面温度低于材质的氮化温度。采用该技术的锅炉结构复杂,国内尚未掌握,无法制造,也不能对该结构的废锅采用现场换管、换管板的方式进行维修,因此本次改造继续选择BORSIG生产制造。

图2 BROSIG公司加强薄管板专利技术

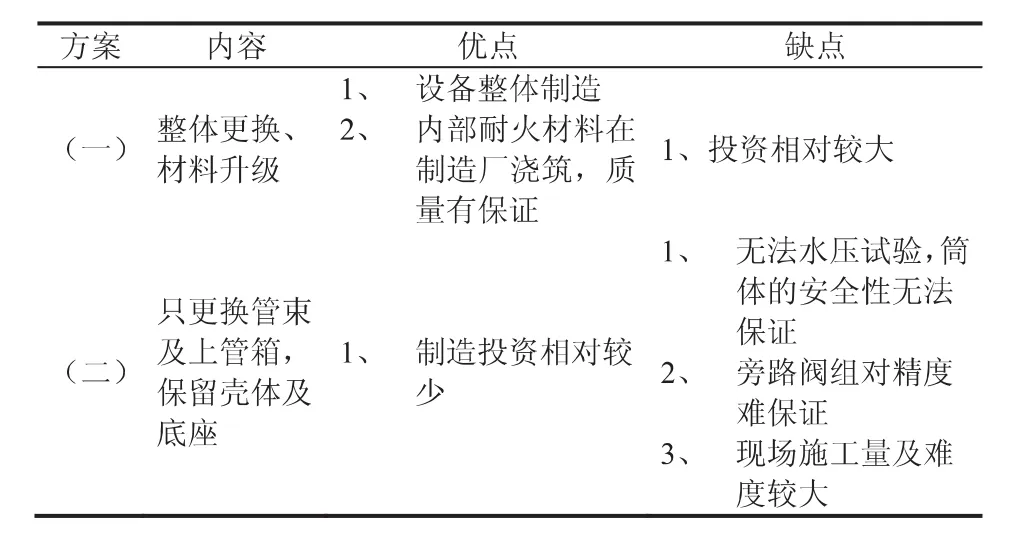

03E001位于工艺气余热回收系统7台设备的中心位置,焊口最多,施工难度最大。改造主要有两种方案(表4)。经过评估对比优缺点,最终选择了方案(一)作为改造方向。

表4 03E001更换方案对比

2.1.2 03E002技术选择

03E002与一台汽包、两台给水预热器、三台废热锅炉一起组成了工艺气余热回收系统,均由BROSIG整体设计制造。由于专有技术的原因,图纸资料有限,在国内还没有专业制造公司掌握该技术,无法采用现场更换管束及中心管的方法维修,因此本次改造选择BROSIG生产制造。

由于现场空间非常狭小,需将03E002吊装后才能腾出03E001平移与吊装的空间。改造主要有两种方案(表5)。从合规性及检修质量方面考虑,最终选择了方案(一)作为改造方向。

表5 03E002更换方案对比

2.2 方案实施

1)施工步骤。专用钢结构固定汽包→支撑二段炉,切割03E001、03E002连接烟道管线→切割03E002工艺气、蒸汽管线及周围其他设备有阻碍吊装的管线→吊装03E002→切割03E001高温侧→制作专用移动平台移出03E001→吊出03E001→吊装03E001新设备并移动就位→吊装03E002新设备固定就位→找正、焊接、消氢、RT、热处理、筑炉、电加热烘炉、加钢衬套→钢结构复位→设备保温、拆除架子,施工耗时40天。

2)化学清洗。主要步骤有:水冲洗试漏、碱洗、碱洗后水冲洗、酸洗、酸洗后水冲洗、漂洗、钝化、人工检查清洗、充氮保护。清洗耗时3.5天,测得碳钢试片酸洗腐蚀率为4.9g/(m2·h),总腐蚀量为61.38g/m2,符合标准要求,清洗后检查钝化膜良好。

3)爆破吹扫。03E002只有在装置开车接近正常时才有高压蒸汽,而此时无法将设备单独隔离,03E002不具备蒸汽吹扫的条件。本次采用空气吹扫的方式,以汽包作为储气罐,在03E002蒸汽管出口焊接临时阀门,充压至0.5MPa(G)后进行爆破吹扫。

4)水压试验。由于工艺余热回收装置的7台设备作为一个整体,彼此之间没有阀门或盲板进行隔离,水压试验只能将所有设备涵盖在内。考虑到锅炉水系统曾几次发生跑酸,历年大修检测显示其他旧设备也存在一定程度的缺陷,加上03E001及03E002设备出厂前都进行过水压试验,因此本次不再进行安装后的水压试验,但所有焊口都要经过RT射线检测判定合格。

5)耐火材料。切割过程中将耐火材料打掉,设备焊接完成后需要在现场重新修复耐火材料。废热锅炉工艺气温度高达940℃,且工艺气中含有大量的还原性气体,所以对耐火材料的要求是非常严格的。一般来说,耐火材料中的SiO2和Fe2O3的质量分数分别不能超过0.5%和0.4%,以防止因SiO2气化流失和Fe2O3反应流失,造成耐火衬里疏松形成空洞而失效。废锅耐火衬里由隔热层和工作层组成,用抓钉进行固定,其中隔热层选用保温性能好的LWI-20#材料,工作层选用抗冲刷腐蚀性能好的PLICAST#40KK材料。

6)升温烘炉。耐火材料养护和烘炉不当常常是造成耐火衬里失效的原因。养护和烘炉时间不足,会造成耐火衬里强度不足,开车后易出现裂纹等质量问题。烘炉温度控制过低会明显影响耐火衬里的强度趋势,温度控制过高会影响耐火衬里的凝结硬化和常温强度。本次烘炉分为电加热烘炉和开车烘炉两部分,电加热烘炉72h以上,然后在开车中随着一段炉、二段炉等转化系统一起升温。从室温不大于20℃/h的速度升温至250℃并恒温24h,再以不大于20℃/h的速度升温至600℃并恒温24h,最后转入正常开车阶段,开车烘炉耗时约3天。

2.3 改造难点

1)移动汽包改为固定汽包。03E001与汽包相连的共有4条上升管和6条下降管。最初的方案是将汽包顶起,腾出03E001平移的空间。该方案焊口少,但施工难度较大,而且汽包移位时间太长可能会引起与汽包相连的其他设备管线的应力发生变化,存在一定风险。经过评估后,方案修改为将汽包固定,在4条上升管上分别多切1道焊口,并采取同时焊接的方式减小应力。新方案虽然多增加4道焊口,施工时间有所延长,但降低了设备平移和对中的难度,更为稳健。

2)设备找正与焊接。设备整体吊装到位后,考虑到热应力的影响,焊接顺序是:焊高温侧管箱焊口→再焊接03E001上升管→焊接03E001下降管→03E002管道焊接→焊接03E001/连接烟道管。03E001找正时高温侧入口管箱焊缝需预留3mm的间隙,同时新03E001和上升管端下部焊口处形成一个3mm的偏离。在高温侧管箱与新03E001的焊缝在焊接之后,会因为冷却而收缩,进而保证新03E001与上升管正确对中。所有焊口都要经过焊接工艺评定PQR,严格控制焊口的焊接、消氢、RT检测和热处理过程。

3)吊耳整改。原设计中03E002没有吊耳,无法吊装。在原有进出口蒸汽管线上用十字支撑加强管线并用盲板封堵,临时改造为吊耳。因03E002进出口管径相差83mm,使用钢管加筋焊接在进口管底部,使进出口底部平齐。

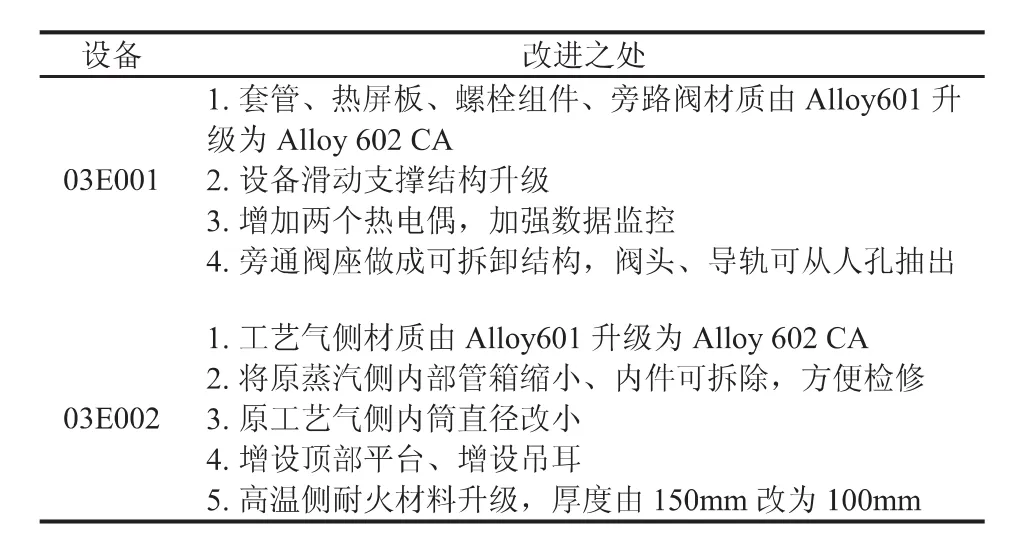

2.4 设备优化

经过20年的运行,无论是在工艺操作或是设备检修方面均积累了丰富的经验。本次更新改造,两台设备都进行相应的优化改进,见表6。

表6 03E001、03E002设备升级优化改造表

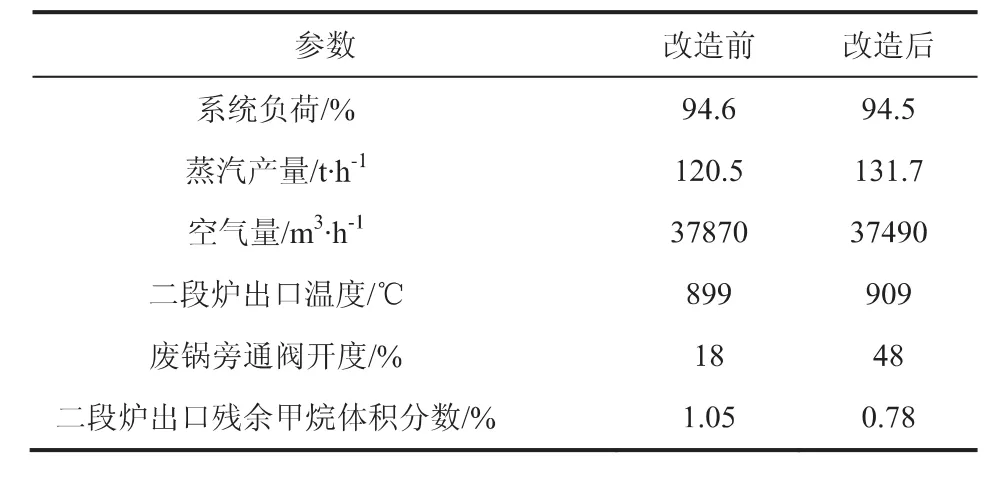

2.5 数据对比与评估

表7 改造前后参数对比

新设备投入运行后,由于设备性能恢复,二段炉出口工艺温度可以提高20℃控制,带来的好处一方面是蒸汽产量的上涨,另一方面是二段甲烷转化率升高,改造前后关键参数的变化见表7。性能考核结果显示,设备更新后蒸汽产量至少增加10t/h,不仅增加了蒸汽管网的操作弹性,而且不再需要从外部引入蒸汽就能维持蒸汽平衡。蒸汽产量增加后,相当于降低的辅助锅炉10%的负荷,可节省燃料气750m3/h,年节约外购蒸汽和燃料天然气费用约1100万元。温度提高后,二段炉转化出口残余甲烷含量由1.05%下降至0.78%,相当于每天增产尿素47t,理论年可增加效益3107万元。

3 结论

废热锅炉03E001和蒸汽预热器03E002均为高温高压设备,运行工况恶劣,且两台设备位于7台余热回收设备的中心位置,改造焊口多达41道,施工难度极大,所以技改采用了BORSIG的专利技术,并满足了生产要求。富岛一期从选定技术路线、缩小改造范围、攻克施工难点、推进方案实施、设备升级优化到最终一次开车成功共耗时两年多的时间,该过程中出现很多困难但都逐一解决,非常具有借鉴意义。设备投入运行至今工况良好,解决了装置瓶颈问题,已实现两个100天以上的长周期运行,取得了巨大的经济效益。