铝合金横梁树脂砂铸造工艺设计及模拟优化

2019-12-06陈映东

陈映东,丁 旭,沈 刚

(1.贵州大学 机械工程学院,贵州 贵阳 550025;2.中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009)

铝合金有着质量轻、比强度高、导热性能好等优点,是实现产品轻量化设计的重要合金材料,在各行各业有着广泛的应用。同时铝合金本身化学性质活泼,易氧化吸气,产生夹杂物;体收缩率和线收缩率大,易产生缩孔、缩松等缺陷;吸气倾向大,易产生气孔[1],所以对于中大型复杂薄壁铝合金铸件,铸造工艺的合理设计是保证铸件质量的重要条件。本文针对某设备上的铝合金横梁件进行铸造工艺方案分析及优化,确定其最佳砂型铸造工艺方案。

1 铸件结构

该零件的外形轮廓尺寸为2 480 mm×540 mm×278 mm,零件整体结构相对对称,内部为空腔和多条保证刚度的纵横筋板结构,横梁的受力工况为大平面的底部受拉应力,而小平面的顶部受压应力;该件形状比较复杂,而且细节特征比较多。底板壁厚40 mm,余下最薄壁厚为6mm,壁厚差异较大,但多为薄壁结构,属于中型薄壁复杂件,铸件的加工面为小平面的突出细长面、前侧面以及铸件两端的支座面,三维造型如图1 所示。

图1 横梁的三维造型

2 铸造工艺设计

2.1 铸造工艺选择

铸件材质为ZL114A,单件小批生产,铸件内部有多条保证刚度的纵横筋板;表面上不允许有冷隔、裂纹、欠铸、穿透性缩松等缺陷,表面磨平后喷砂处理,需要保证外观质量,内部需打磨清理。为满足铸件要求,本工艺方案选择优先保证铸件质量要求,并在此基础上充分考虑工艺简单和成本优势,综合分析铸件结构及工艺性,确定采用强度及精度高的树脂砂冷芯盒精密组芯造型的方法进行造型,采用木模造型,造型无需专门金属砂箱。

2.2 浇注位置及分型面的选择

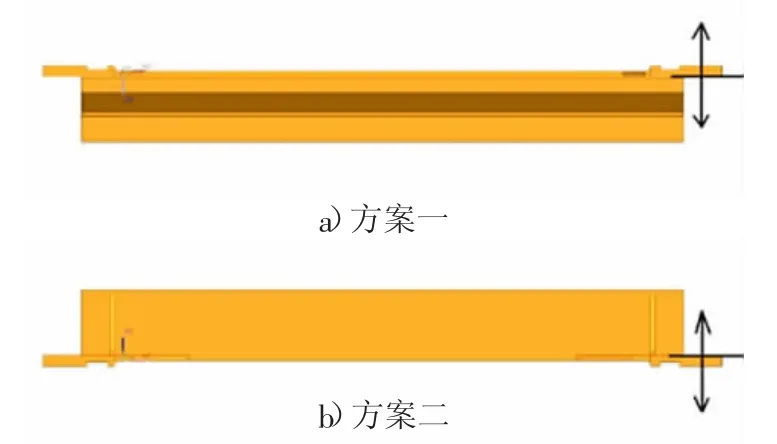

通过对铸件结构的分析,按照浇注位置的选择原则[2],可选择如下两种浇注位置方案。

方案一如图2a)所示,其优点是下表面的铸造质量容易保证,但是缺点明显:1)铸件厚大的底面朝上,气孔、夹渣上浮,非加工面精度不容易得到保证;2)大平底面除了两端的固定板外都属于非加工面,冒口位置不好设置,切除后会影响铸件外观;3)圆形孔直径较小,此种浇注位置砂芯不好固定。

方案二如图2b)所示,此方案优点为:1)下表面的非加工面铸造质量容易得到保证;2)上表面最高突起的细长面属于加工平面,可在此次设置冒口,且去除后不影响铸件外观和质量;3)底部的方形孔较大,砂芯容易固定。考虑到横梁的受力工况为大平面的底部受拉应力,为重要受力面,此种浇注位置有利于保证重要受力面的铸造质量。

图2 浇注位置

综合上述分析,采用图2b)的浇注位置。确定浇注位置后,按照分型面选取原则,分型面选择于铸件的最大截面处,便于起模。分型面选择如图3 所示。

图3 方案二分型面选取

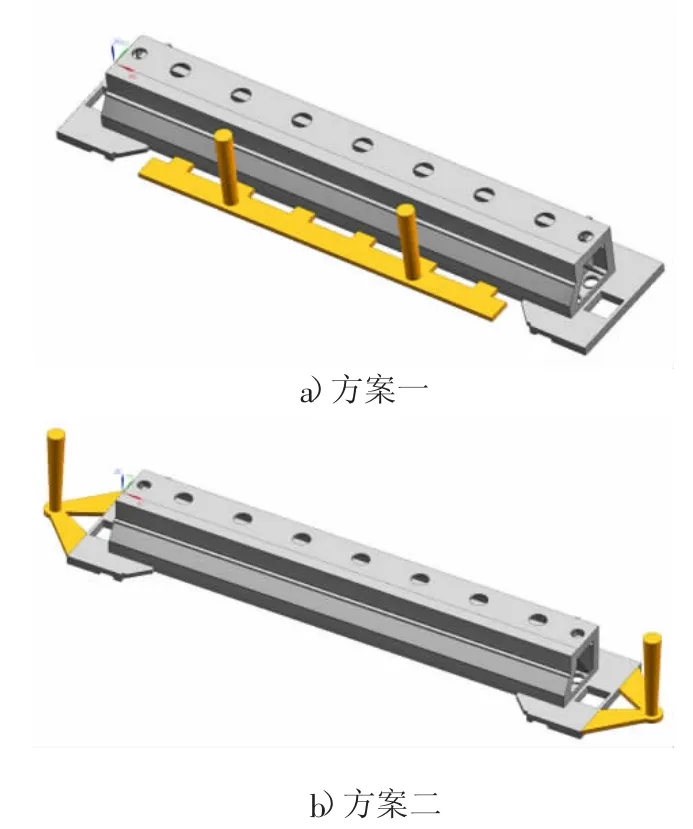

2.3 浇注系统的设计

由于铝合金材质的特点,铸件对浇注系统的要求是保证充型过程平稳,不发生涡流、飞溅和冲击现象,最好以近乎层流的方式充型;尽可能缩短充型时间,并且有利于补缩[2]。浇注系统方案采用开放式浇注系统,浇口横截面之和的比为S内浇道∶S横浇道∶S直浇道=3∶2∶1,根据浇注系统的设计原则,内浇道可以选择图4a)和4b)两种浇注方案。如图4a),将横浇道设置在横梁的侧边,直浇道可设置一到两个,保证两边充填的均匀和金属液快速平稳地充满型腔,浇注系统处于加工面,去除后不影响铸件的外观。此方案缺点一是内浇道与铸件之间由于冷却速率的不同步会产生使铸件侧弯的铸造热应力,不能保证铸件的直线度;二是此处壁厚较薄,金属液会直接冲刷到砂芯;三是横浇道较长、金属液易氧化吸气。

综合上述分析,图4b)采用方案二:两端面同时浇注,本方案中内浇道和横浇道短,且两端同时浇注充型迅速,金属液氧化吸气较少。内浇道与铸件之间的铸造热应力不会影响道铸件的质量,且内浇道切割痕迹处于加工面上,切除后不会影响铸件外观。浇注系统各组元尺寸应用阻流截面设计法计算而得[3]。同时在浇注系统下端放置过滤网,减少非金属夹杂物。

图4 浇注系统选择

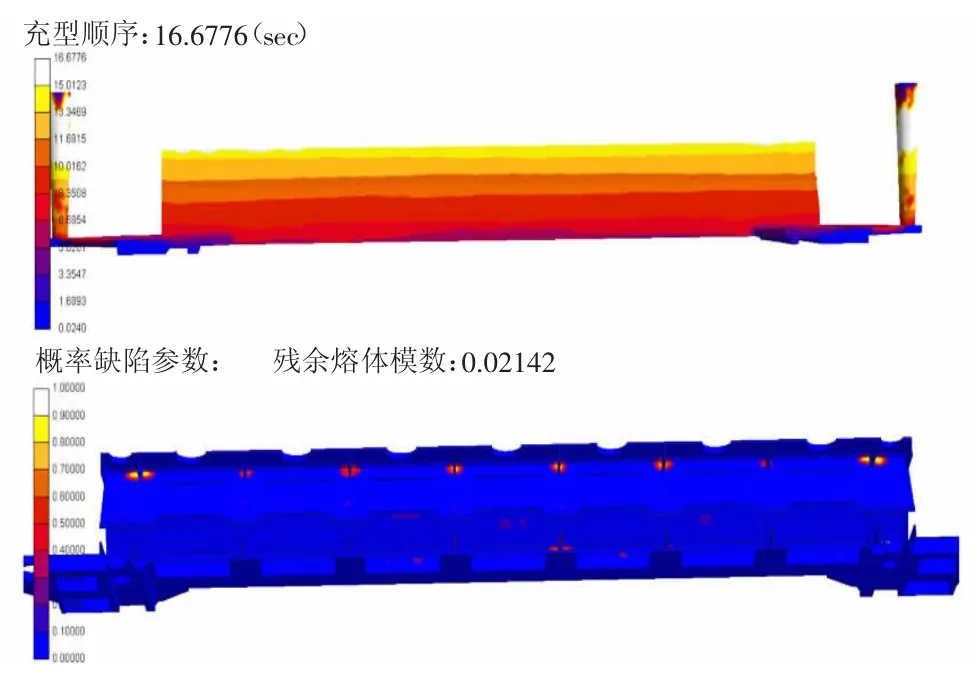

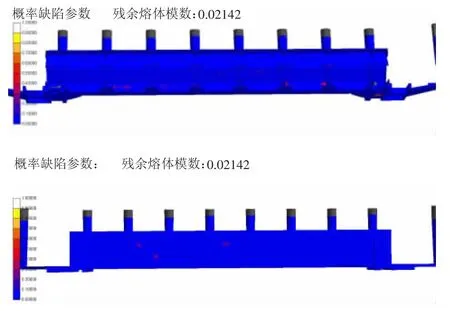

2.4 铸件的模拟优化

铸件采用UG NX 进行三维造型,结合Anycasting 软件模拟铸造过程。从图5 浇注情况模拟可以看到方案二浇注系统充型顺序理想,用近乎层流的方式充满整个型腔,但是内部筋板和外壁的交汇处有热节,热节处其冷却速率较周围慢,得不到周围铝合金液的补缩,故缺陷会很大概率在此处产生,因此需在此添加方形铁以加快此处冷却速率,使其与周围冷却速率保持相对的同步。

图5 初始浇注情况

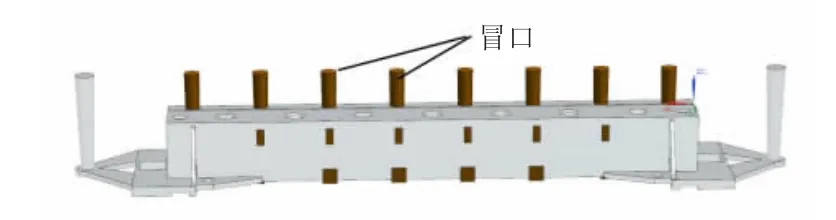

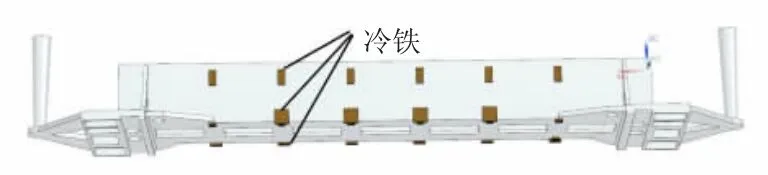

在靠近铸件下部筋板与外壁连接的位置添加冷铁,在铸件顶部位置设置便于制作的圆形冒口对铸件进行优化,如图6、图7 所示:

图6 补缩系统示意图

图7 冷铁位置示意图

优化后结果如图8 所示,可以看到设置相应的冷铁后,之前会产生热节的部分冷却速率加快,使其与周围冷却速率保持一致,产生缺陷的概率也就大为降低,在铸件顶部的最高处设置冒口后,由于冒口的补缩作用,顶部产生热节的部分也得到了很大的改善,综合上述方法使得铸件的铸造质量有了很大改善。

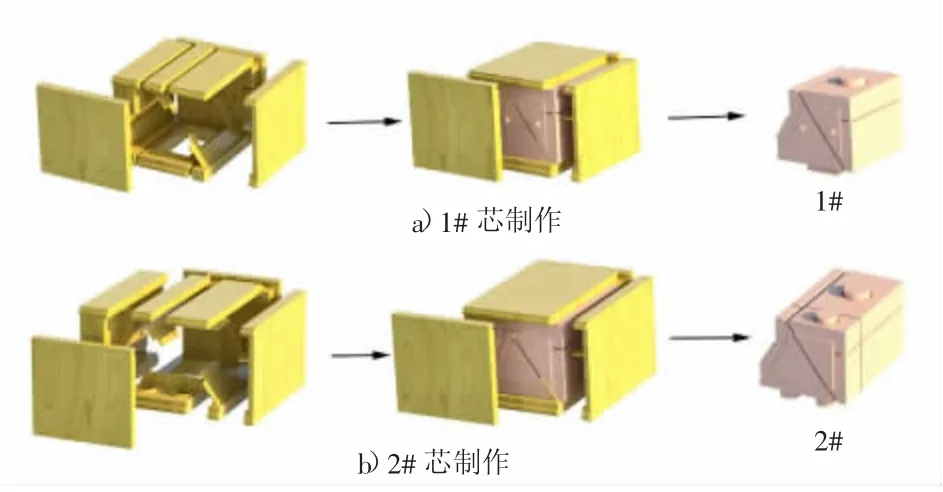

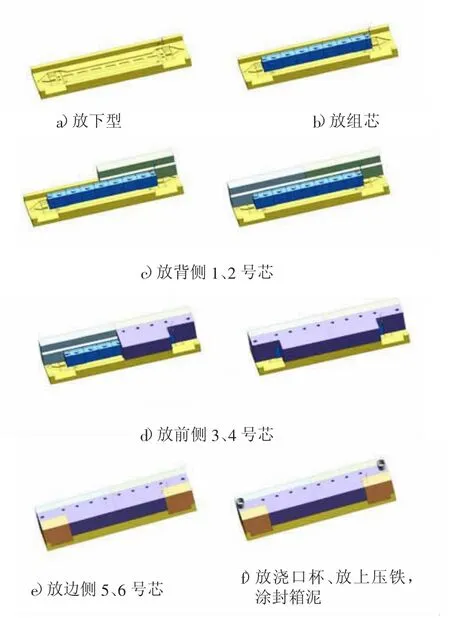

2.5 砂型(芯)设计

分析横梁铸件内部结构,横梁内部共有九个空腔,其中七个空腔结构相同,另外处于两端的空腔结构也相同。若设计型芯过长,虽然型芯定位精度较高,但是筋板的抽芯会变得困难。考虑到搬运和制作取模的方便,现在设计将中间五个较大空腔设计成相同型芯结构标为1#型芯;由于两端的型芯定位不方便,于是将其与相邻的较大型芯整体成型标为2#型芯;两类型芯都利用其底部的方形孔作为填砂孔,最后再将其组合起来。1#、2#型芯制作如图9 所示。

图8 优化后概率缺陷图

图9 组合型芯制作

将型腔和型芯按顺序组合起来,同时为了增加型芯的强度,还需在拼接的型芯上涂上粘接剂。最后的合箱如图10 所示。

图10 合箱示意图

3 结论

1)针对铸件整体结构较长、壁厚较薄的特点,设置合理的浇注系统时既要考虑铸件铸造充填性,同时还需考虑浇注系统的设置会不会对铸件外形及精度产生影响。把浇注系统设置在铸件两端,产生的铸造热应力不会影响铸件直线精度;同时把要加工的小端细长面朝上,受力要求高的大平面朝下的浇注位置,保证了大平面组织性能,且不影响铸件外观。

2)根据铸件型腔的特点,型芯的设计兼顾制芯方便和结构稳定两个特点,同时结合铸件的单件小批量生产,采用型芯的结构组合方式进行定位,无需砂箱。

3)采用铸造CAE 软件对工艺进行模拟分析,对铸件的充型过程、凝固过程以及缺陷概率进行分析。通过软件模拟,确定方案的合理型,降低生产制造成本,为企业的生产提供相应技术参考。