从钴渣中浸出钴、锌、镉试验研究

2019-12-05朱莞烨沈青峰

朱莞烨,沈青峰,唐 定

(厦门紫金矿冶技术有限公司,福建 厦门 361101)

钴、钴合金及钴化合物广泛应用于电池、化工、机械、航空、军事等领域。世界钴资源十分匮乏,自然界中的钴多以伴生形式存在于硫化物、砷化物和氧化物中[1],主要在选冶其他金属时以副产品形式加以回收[2-3]。钴渣是湿法炼锌净化渣之一,根据沉钴方式不同,钴渣成分也不同,其中含有大量有价金属,具有回收价值[4-5]。据报道,金川、江铜、江苏、沈阳等钴冶炼厂都根据本厂物料特点及自身条件采用不同工艺及流程冶炼钴[6-7]。原则流程为:钴溶解—净化除杂—分离回收。由于原料不同,钴溶解时常须增加预处理工序[8]。目前,国内外湿法炼锌厂除钴方法主要有两类[9]:一类是添加砷盐、锑盐等作锌粉活化剂置换除钴;另一类是用特殊有机试剂沉淀除钴[10]。一些湿法炼锌厂的含钴硫酸锌溶液采用β-萘酚除钴[11],对这类钴渣可以采用硫酸焙烧工艺制取氧化钴[12-15]。

某锌业公司在湿法炼锌过程中,采用A药剂沉淀去除浸出液中的杂质钴,除钴效率较高。A药剂由CS2+二甲胺+NaOH在加温加压下合成,能与溶液中的钴等金属离子生成稳定化合物而沉淀,进而形成钴质量分数为4%~5%的A药剂钴渣,具有回收价值,但该钴渣成分复杂,综合回收难度较大[9]。

试验结合实际生产情况,提出采用钴渣水洗去除部分金属、水洗液返回系统、热分解钴渣中有机成分使钴富集、焙烧酸浸钴工艺处理钴渣。

1 试验原料、试剂与仪器

1.1 试验原料

试验所用A药剂钴渣成分见表1。

表1 钴渣主要成分 %

A药剂为一种类黄药,因此钴渣颜色为抹茶色。钴渣中锌质量分数较高,大部分为过量A药剂反应产生的水溶锌。类黄药为有机物,其中硫质量分数较高,在高温下可简单分解。

1.2 试验试剂与仪器

试验试剂:硫酸,亚硫酸钠,均为分析纯。

试验仪器:DF-101S集热式恒温加热磁力搅拌器,高温节能炉,便携式pH计。

2 试验原理与方法

A药剂钴渣中含有较多水溶锌等杂质,通过水洗可以去除;钴与A药剂结合紧密不易溶解;高温下,有机物容易分解转化为气态,金属有机盐类转化为金属氧化物;高温焙烧后,一些有价金属氧化物通过酸浸进入溶液,浸出过程中添加适量还原剂可使焙烧过程产生的不易被酸浸出的高价钴Co3O4和部分Co2O3还原为二价钴,进而与酸反应进入溶液。硫酸浸出焙烧后钴渣过程中发生的化学反应如下:

试验方法:将A药剂钴渣在低温下烘干,混匀缩分;称取一定质量钴渣于烧杯中,再加入一定体积自来水,常温下搅拌浸出一定时间,烘干,称重。称取一定质量水洗渣至坩埚中,放入高温节能炉中,于一定温度下焙烧;称取一定质量烧渣于烧杯中,按液固体积质量比10∶1加入清水搅拌,再加入一定量硫酸和亚硫酸钠,一定温度下搅拌浸出一定时间。反应完成后过滤,分别送渣、液分析测定其中钴、镉、锌含量,计算金属浸出率。

3 试验结果与讨论

3.1 钴渣水洗

A药剂钴渣在液固体积质量比5/1、常温条件下搅拌水洗1 h,水洗结果见表2、3。可以看出:通过水洗,A药剂钴渣中的Cd、Zn、Fe可去除32.38%、66.09%、16.53%;其他金属元素水洗去除率较小。

表2 水洗渣分析结果 %

表3 水洗过程中金属溶出率 %

3.2 水洗渣焙烧

3.2.1 焙烧温度对有机物分解的影响

焙烧后水洗渣的热分析结果如图1所示。

图1 热分析结果

由图1看出:在200~400 ℃之间焙烧,水洗钴渣失重明显;400~700 ℃范围内失重趋于稳定,表明有机物基本分解完全。对水洗钴渣焙烧2 h后,控制液固体积质量比10/1、硫酸质量浓度20 g/L、亚硫酸钠用量10 g/L,80 ℃下搅拌反应1 h,焙烧温度对钴浸出率的影响试验结果见表4、5。

表4 不同温度下焙烧后水洗钴渣成分 %

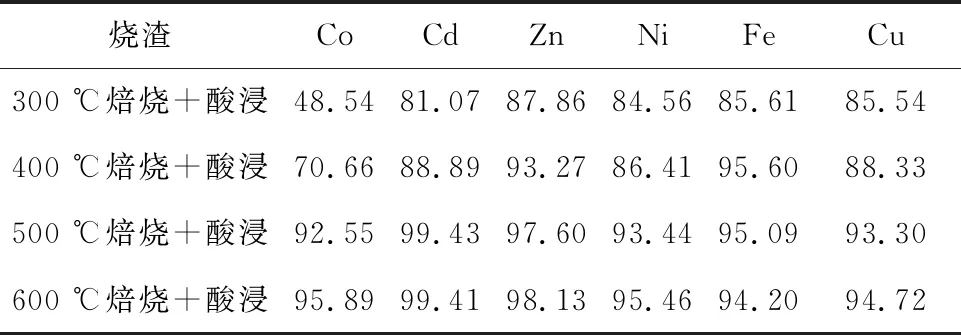

表5 不同烧渣的主要元素的浸出率 %

由表4、5看出:随焙烧温度升高,烧渣产率下降明显,Co、Cd、Zn等金属质量分数逐渐提高,浸出率相应提高;焙烧温度为500 ℃时,Co、Cd、Zn浸出率分别为92.55%、99.43%、97.60%,浸出效果较好。

3.2.2 焙烧对钴渣有机物的去除

类黄药(A药剂,公司自行合成)、A药剂钴渣(原样)、钴渣水洗渣、500 ℃焙烧渣、500 ℃焙烧+酸浸渣的红外光谱如图2所示,几种水合硫酸盐的红外光谱如图3所示。

1—500 ℃焙烧+酸浸渣;2—500 ℃焙烧渣;3—水洗钴渣4—原样;5—A药剂。

对于类黄药:3 374 cm-1处的吸收峰为氨基伸缩振动峰;2 929 cm-1处的吸收峰为甲基伸缩振动峰;1 500 cm-1处的吸收峰为C=S双键伸缩振动峰;1 400、1 374 cm-1处的吸收峰为甲基弯曲振动峰;1 235 cm-1处的吸收峰为C-S单键伸缩振动峰;1 148 cm-1处的吸收峰为C-N单键伸缩振动峰。

1—ZnSO4;2—CoSO4;3—NiSO4;4—CuSO4;5—FeSO4;6—MgSO4。

对于A药剂钴渣,由于其比类黄药多了多种金属元素,除具有类黄药的大部分特征吸收峰外,还有一些额外吸收峰:3 374 cm-1处的氨基伸缩振动峰变为3 676~2 964 cm-1处的宽吸收带;1 148 cm-1吸收峰附近多了1个1 100 cm-1吸收峰,而A药剂钴渣经过水洗后,1 100 cm-1吸收峰又消失,表明1 100 cm-1吸收峰是由某种水溶性物质(如ZnSO4)引入的。

经过500 ℃焙烧后,2 929、1 400、1 374 cm-1处的甲基振动吸收峰,1 500 cm-1处的C=S双键振动吸收峰,1 235 cm-1处的C—S单键振动吸收峰均消失,仅剩下3 645~2 819 cm-1处的吸收带及1 114、1 104 cm-1附近的吸收峰。

经过酸浸,3 645~2 819 cm-1吸收带区间缩小,1 114、1 104 cm-1附近吸收峰消失。

结合图3看出:所有金属盐在3 600~3 200 cm-1区间内均存在1个宽吸收带,在1 200~1 000 cm-1区间均存在1个或2个吸收峰。A药剂钴渣因含有各种金属盐,其红外光谱是类黄药和金属盐各种光谱的叠加,这可以解释类黄药在波数3 374 cm-1处仅是1个吸收峰,而A药剂钴渣在该区域变成1个宽吸收带;在1 148 cm-1的类黄药是单峰,而A药剂钴渣是双峰,水洗后部分硫酸盐被去除,该位置又变回单峰。500 ℃下焙烧后,类黄药被去除,焙烧渣和金属硫酸盐的红外谱图相似。经过酸浸,部分金属被去除,3 600~3 200 cm-1、1 200~1 000 cm-1吸收峰强度变小。这说明:焙烧后,有机物已基本被去除;酸浸后,大部分金属元素以硫酸盐形式存在于溶液中。

3.3 焙烧渣的还原浸出

焙烧渣中的钴会有一部分生成难溶于酸的Co3O4和部分Co2O3[16]。结合实际情况,一般浸出时添加适量还原剂亚硫酸钠将高价钴还原为二价钴。

3.3.1 亚硫酸钠用量对钴还原浸出的影响

焙烧渣用硫酸浸出,硫酸质量浓度98 g/L,液固体积质量比10/1,水浴温度80 ℃,搅拌时间1 h,亚硫酸钠用量对Co、Cd、Zn还原浸出的影响试验结果见表6。

表6 亚硫酸钠用量对金属元素还原浸出的影响

由表6看出:随亚硫酸钠用量增加,钴浸出率先升高后下降;亚硫酸钠用量为10 g/L时,Co浸出率最高(96.95%),Zn浸出率为96.99%;而Cd浸出率一直保持在99.8%以上,亚硫酸钠用量对其影响很小。

3.3.2 温度对钴还原浸出的影响

控制液固体积质量比10/1,硫酸质量浓度98 g/L,亚硫酸钠用量10 g/L,水浴加热,搅拌浸出1 h,温度对Co、Cd、Zn还原浸出的影响试验结果见表7。

表7 温度对金属元素还原浸出的影响

由表7看出,温度升高对Co、Zn浸出率影响较大:随温度升高,Co、Zn浸出率均提高;80 ℃时,Co浸出率为92.91%,Zn浸出率为96.99%;温度达95 ℃时,钴、锌浸出率仅略有升高;针对Cd而言,温度升高对其浸出影响较小。综合考虑,确定适宜浸出温度为80 ℃。

3.3.3 硫酸质量浓度对钴还原浸出的影响

焙烧渣在液固体积质量比10/1、水浴温度80 ℃下搅拌浸出1 h,亚硫酸钠用量10 g/L,硫酸质量浓度对Co、Cd、Zn还原浸出的影响试验结果见表8。

表8 硫酸质量浓度对金属元素还原浸出的影响

由表8看出:随硫酸质量浓度升高,金属浸出率逐渐提高;硫酸质量浓度高于80 g/L后,金属浸出率提高幅度变小。综合考虑,确定适宜硫酸质量浓度为80 g/L。

3.3.4 浸出时间对钴还原浸出的影响

焙烧渣在液固体积质量比10/1、硫酸质量浓度80 g/L、亚硫酸钠用量10 g/L、水浴温度80 ℃条件下搅拌浸出,浸出时间对Co、Cd、Zn还原浸出的影响试验结果见表9。

表9 浸出时间对金属元素还原浸出的影响

由表9看出,浸出时间在0.5~3 h之间,Co、Cd、Zn浸出率均较高。综合考虑,确定浸出时间以1 h为宜。

3.4 综合条件试验

在单因素条件试验确定的最优条件下进行综合验证试验。钴渣先进行水洗(液固体积质量比5/1,常温下搅拌1 h),然后在500 ℃下焙烧2 h,最后用硫酸及亚硫酸钠浸出(温度80 ℃,硫酸质量浓度80 g/L,亚硫酸钠用量10 g/L,浸出时间1 h)。试验结果见表10。可以看出,Co、Zn、Cd浸出率分别在90%、96%、99%以上,且浸出率稳定。

表10 综合条件下的试验结果

4 结论

采用水洗—焙烧—还原酸浸工艺可以从A药剂钴渣中有效浸出有价金属钴、镉、锌。钴渣经过水洗、焙烧及还原酸浸,适宜条件下,钴、锌、镉浸出率分别在90%、96%、99%以上。浸出液净化除杂后,可从溶液中回收钴、锌、镉等相应产品。