不同结构稀土萃取槽传输性能对比研究

2019-12-05武茹明杨文成付晓晨包金小徐鹏飞

阮 飞,武茹明,杨文成,付晓晨,包金小,徐鹏飞

(1.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010;2.江苏大学 材料科学与工程学院,江苏 镇江 212013;3.武汉科技大学 材料与冶金学院,湖北 武汉 430081)

稀土萃取分离是利用不同稀土元素在萃取体系中的水相和有机相中的分配比不同,将水相中一种或多种稀土元素转移到有机相,从而实现稀土元素的分离[1]。稀土萃取分离具有设备简单、操作方便、分离效果好、处理批量大、产品收率高及产品纯度高等优点,是目前稀土冶金领域应用较为广泛的湿法处理工艺之一[1-2]。

稀土萃取分离常采用的萃取槽有离心式萃取槽、塔式萃取槽和混合澄清萃取槽,其中,应用较为广泛的是混合澄清萃取槽。混合澄清萃取槽有多级,每级均由混合室和澄清室组成。混合室的作用是使水相和有机相充分接触并混合,澄清室的作用是对混合后的水相和有机相进行静置处理,实现稀土元素分离。

为了提高混合萃取效率,混合室内部一般设有不同结构搅拌器,通过强制对流加快传输过程,因此,从本质上来说,混合室属于旋转机械搅拌式反应器,其内部流体在搅拌叶片作用下以强紊流方式流动。混合室内搅拌叶片的结构及空间布置对混合室内流体传输影响显著[3-7]。目前的研究主要侧重于对不同结构萃取槽内流体传输性能的定性分析,对于萃取槽内流体流动的定量分析(包

括流体混匀时间、低速区流体体积分数、流体湍动能分布、流体流速分布等)方面的研究较少。本试验采用数值模拟法对比研究了自行设计的具有直叶片和斜叶片搅拌器的稀土萃取槽混合室内流体传输性能,以期为稀土混合澄清萃取槽的研究和设计提供一定参考信息。

1 模拟方法

1.1 萃取槽的几何模型

图1为简化的稀土萃取槽3D几何模型示意。

本研究主要对比直叶片和斜叶片搅拌器混合室内的混合特性,因此模拟区域只包含50 cm×50 cm×60 cm混合室,其底部有φ=7 cm的出口,搅拌叶片为单层直叶片或斜叶片。直叶片与Z轴方向平行,而斜叶片与Z轴方向有10°夹角。2种叶片厚度均为10 mm,搅拌头有效高度均为95 mm。正常工作时,搅拌叶片速度均为150 r/min,沿顺时针方向旋转。

1.2 流体传输控制方程

模拟计算中涉及的基本流体传输控制方程包括连续性方程、Navier-Stokes方程、K-ε双方程及质量传递方程[8]。

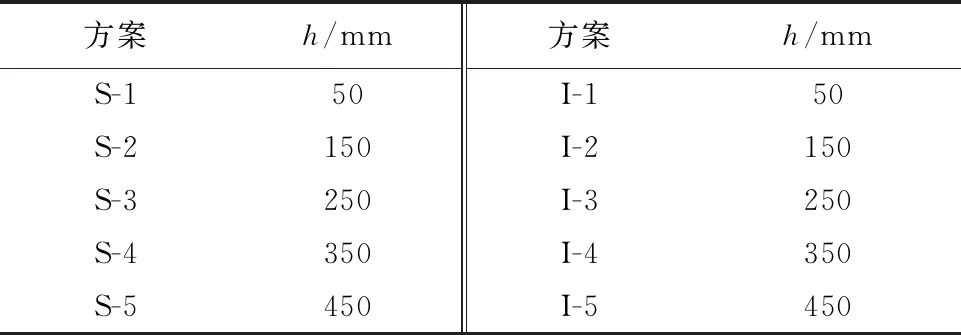

1.3 研究方案

具体研究方案见表1。主要研究采用2种不同搅拌叶片时,在5种不同搅拌器安装高度(搅拌器叶片底部距混合室底部的距离,以h表示,如图1所示)下混合室内流体的传输性能。

表1 研究方案

注:S代表直叶片;I代表斜叶片。

1.4 模拟方法及主要参数

利用前处理软件Gambit建立萃取槽3D几何模型,并为萃取槽槽体和搅拌器分别划分13 mm和8 mm的体网格,再指定边界条件类型及计算区域类型后输出网格文件。将网格文件导入Fluent,选择控制方程,设置边界条件。其中,搅拌器沿顺时针方向以150 r/min速度转动,搅拌器在萃取槽内旋转时形成的1个圆柱面和2个圆面定义为Interface面。设置流体物性:有机萃取剂密度ρ=950 kg/m3,黏度μ=3.3×10-3Pa·s;水相ρ=998 kg/m3,μ=1.0×10-3Pa·s。求解过程中,考虑重力作用,取重力加速度gZ=9.8 m/s2,方向沿Z轴正向。采用Simple算法求解流场和压力场,各控制方程收敛条件为残差eps<10-3。

2 模拟结果与讨论

2.1 流体流速分布对比

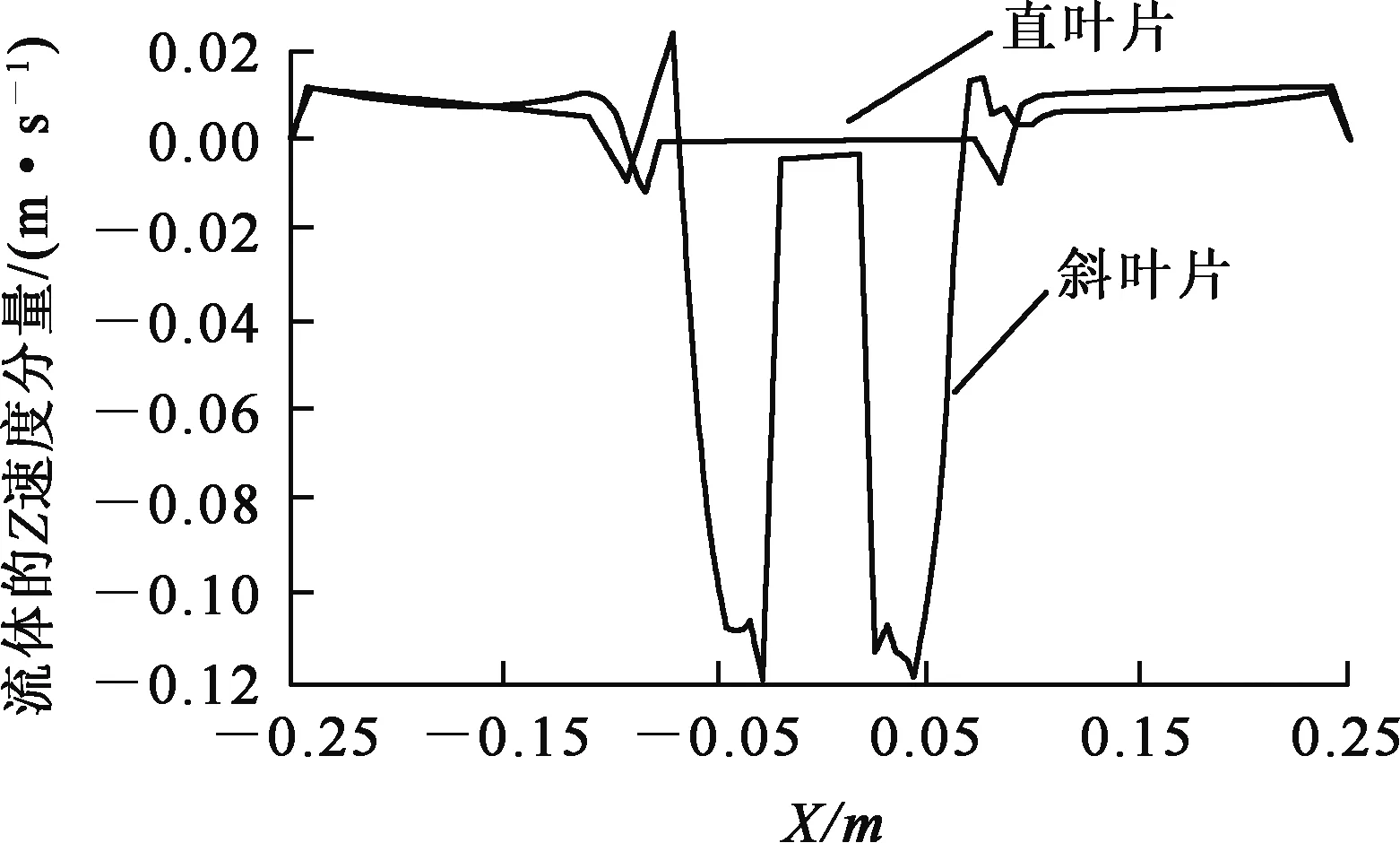

为比较不同叶片萃取槽内流速分布,在萃取槽二分之一高度处沿X轴方向取一条线段,起点坐标为(-0.25,0,-0.3),终点坐标为(0.25,0,-0.3)。该线段上流体的Z速度分量如图2所示(以S-3和I-3方案为例),h=250 mm。

图2 萃取槽内X轴方向上Z速度分布曲线

由图2看出:直叶片搅拌器萃取槽内沿X轴方向上Z速度分量较小,且变化幅度不大;而斜叶片搅拌器萃取槽内沿X轴方向上具有较大的Z速度分量,且变化幅度明显较大,特别是在靠近叶片区域内,具有非常大的Z速度分量,这主要是由斜叶片搅拌器的结构特点决定的。而萃取槽内具有较大的Z速度分量有利于促进萃取体系在Z轴方向上的传质,从而提高萃取槽内流体的整体混合效率。

2.2 流体湍动能分布对比

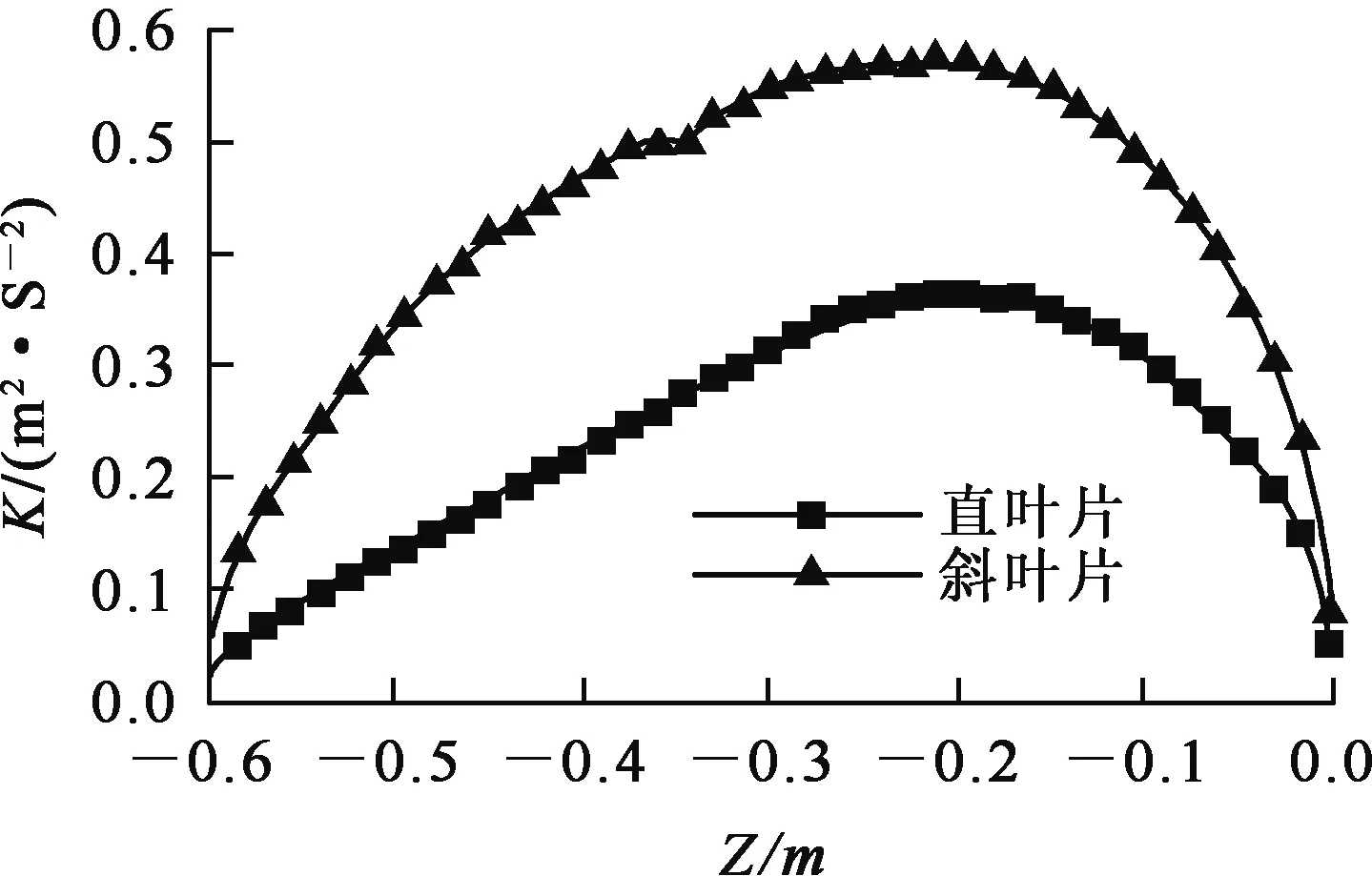

在萃取槽内,以坐标(0.19,0.19,-0.6)为起点、坐标(0.19,0.19,0)为终点取一条线段,读取该线段上各点湍动能值,对比不同搅拌叶片萃取槽内沿Z轴方向上的流体湍动能(K)分布规律。该线段上湍动能分布如图3所示(以S-4和I-4方案为例),h=350 mm。

图3 萃取槽Z轴方向上湍动能分布曲线

由图3看出:其他条件相同时,采用直叶片或斜叶片搅拌器的萃取槽内沿Z轴方向上的湍动能分布曲线具有类似规律,在叶片高度范围内(图3曲线中间部分)流体湍动能值均较高;而远离此高度范围的流体湍动能均存在不同程度衰减。进一步对比二者湍动能数值发现,采用斜叶片搅拌器,流体湍动能明显大于采用直叶片搅拌器的流体湍动能。由此可见,采用斜叶片搅拌器萃取槽内Z轴方向上流体流动活跃,有利于萃取过程中水相和有机相的充分混合。

2.3 低速区流体体积分数对比

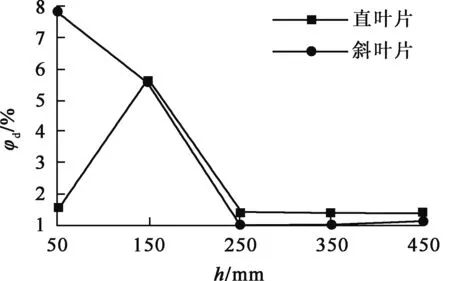

低速区流体体积分数(φd)是评价各类冶金反应器性能的关键指标,目前还没有统一的数学模型用于描述稀土萃取槽内的低速区流体体积分数。针对稀土萃取槽内的实际流体流动特点,根据文献[9],试验取萃取槽中流体平均流速的1/1 000为临界流速[10],萃取槽内低于此流速的流体所占体积分数即为低速区流体体积分数。不同方案下稀土萃取槽内低速区流体体积分数计算结果如图4所示。

图4 各方案萃取槽内低速区流体体积分数

由图4看出:采用直叶片搅拌器,各方案下萃取槽内低速区体积分数在1.303%~5.566%之间;而采用斜叶片搅拌器,各方案下萃取槽内低速区体积分数介于0.973%~7.723%之间。

对比S-1和I-1方案看出,采用直叶片搅拌器,萃取槽内低速区体积分数明显低于采用斜叶片搅拌器的萃取槽内低速区体积分数,这主要是S-1和I-1方案中,叶片安装高度较低、距萃取槽底部壁面较近,斜叶片产生的较大的Z速度分量受底部壁面的限制而无法发挥其优势造成的。可见,采用斜叶片时,叶片安装不宜太靠近萃取槽底部,安装高度应大于萃取槽总高度的1/12。

对比其他方案看出,采用斜叶片搅拌器,萃取槽内低速区流体体积分数均小于采用直叶片搅拌器萃取槽内低速区流体体积分数。因此,总体上来说,采用斜叶片搅拌器,萃取槽的低速区流体体积分数较低,有效混合体积较高,萃取槽内流体流动活跃,有利于萃取槽内动能和质量传输。

2.4 流体混匀时间对比

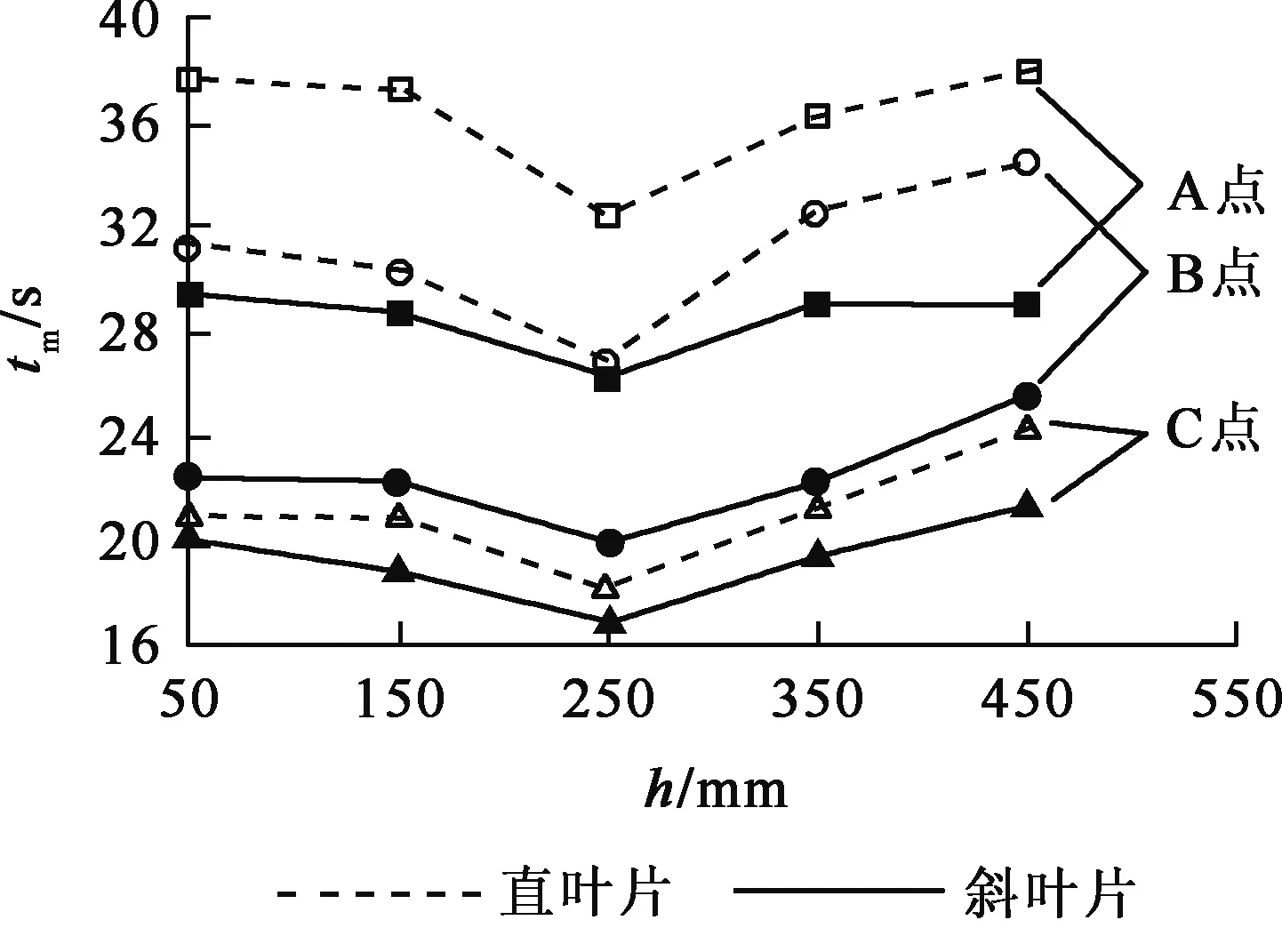

利用组分输运模型进行模拟,萃取槽内A(-0.2,0,-0.25)、B(-0.2,0,-0.25)、C(-0.2,0,-0.25)3个监测点处的流体混匀时间(tm)如图5所示[10]。

图5 各方案不同监测点处的混匀时间

由图5看出:采用不同搅拌叶片时,各监测点处的混匀时间不同,其中采用直叶片搅拌器,各方案下监测点的混匀时间为:A点,32.5~37.9 s;B点,26.9~34.5 s;C点,18.1~24.3 s。而采用斜叶片搅拌器时,各方案下监测点处的混匀时间为:A点,26.2~29.4 s;B点,20~25.5 s;C点,16.9~21.3 s。由此可见,采用斜叶片搅拌器,萃取槽内流体混匀时间明显低于采用直叶片时的混匀时间,说明采用斜叶片有利于提高萃取槽混合性能。

3 结论

采用斜叶片搅拌器的稀土萃取槽内沿X轴方向上Z速度分量较大,且变化幅度明显大于直叶片搅拌器萃取槽;沿Z轴方向上的流体湍动能明显大于直叶片搅拌器萃取槽的流体湍动能。

采用直叶片搅拌器稀土萃取槽内流体低速区体积分数在1.303%~5.566%之间,采用斜叶片搅拌器稀土萃取槽低速区流体体积分数介于0.973%~7.723%之间,斜叶片搅拌器稀土萃取槽低速区流体体积分数总体较低。斜叶片搅拌器的安装高度应大于萃取槽总高度的1/12。

直叶片搅拌器稀土萃取槽内流体混匀时间明显大于斜叶片搅拌器稀土萃取槽,采用斜叶片搅拌器更有利于提高混合效率。