某车架焊接接头的疲劳断裂分析和优化设计

2019-12-03吴小峰梁长佳王彦博安徽合力股份有限公司

文/吴小峰 梁长佳 王彦博(安徽合力股份有限公司)

车架是叉车的主要承载结构件,不仅承受叉车因叉取货物而产生的工作负荷,也承受所安装附件特别是配重等产生的自重力以及来自地面的冲击载荷等。目前叉车车架多是由板件拼焊而成的焊接件,焊接接头的安全耐久性是叉车车架结构设计中需要考虑的重要问题。本文针对某叉车车架焊接接头的断裂问题,通过应变试验分析、有限元静力分析和疲劳分析,明确了焊接接头断裂的原因,有针对性地优化结构和焊接接头,达到了延长车架的使用寿命的目的。

一、焊接接头的断裂问题

某型叉车车架在台架疲劳试验中发现纵梁焊接接头处产生了裂纹,继而出现扩展致使纵梁断裂,如图1所示。观察研究焊接接头处的裂纹形状和台架试验次数,推测该焊接接头处可能存在应力集中。为了明确焊接接头的破坏原因,进行了有限元法应力分析、应力应变试验及疲劳分析。

二、应变试验与静力分析

图1 车架纵梁焊接接头处的裂纹和应变试验中应变片的布置

针对车架纵梁焊接接头的疲劳破坏点,在焊缝焊趾等处布置应变片,如图1所示。基于车架的疲劳试验台,应用HBMMGCplus数据采集系统,设置50Hz的采样频率,采集记录车架台架正弦受载的数个循环而产生的应变数据,而后处理换算成应力数据,得到该车架焊缝焊趾处产生的峰值应力约为322MPa,平均交变应力幅约为286MPa。相对Q355的材料而言,该峰值应力和应力幅偏大。

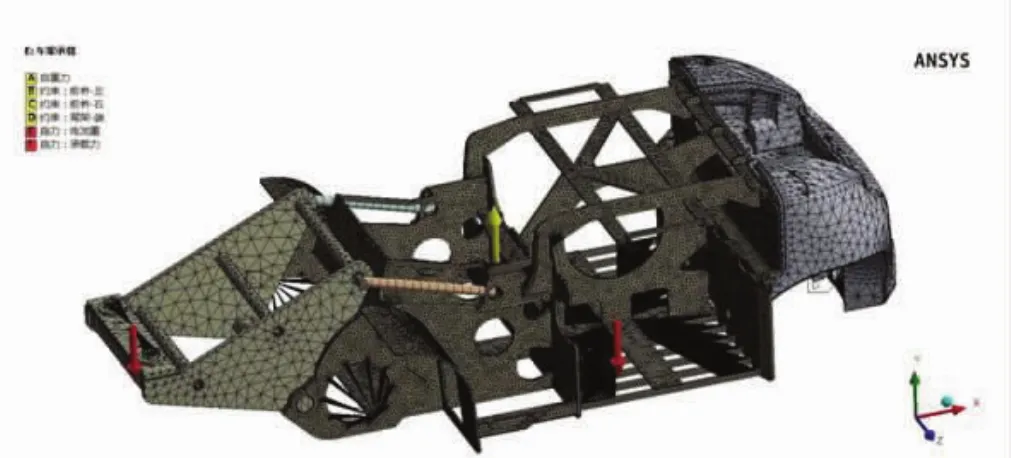

基于ANSYS软件平台,在极限受力状态下进行了车架的静力分析,即约束加载模拟台架的最大受力状态。建模中用实体单元模拟了车架以及焊缝结构,车架及台架系统的有限元模型如图2所示。该车架焊缝焊趾处对应测点的仿真计算应力约为312MPa,相对试验值的误差约为-3%,可见仿真计算与试验测试基本吻合,仿真计算结果可信。

图2 车架及台架系统的有限元模型

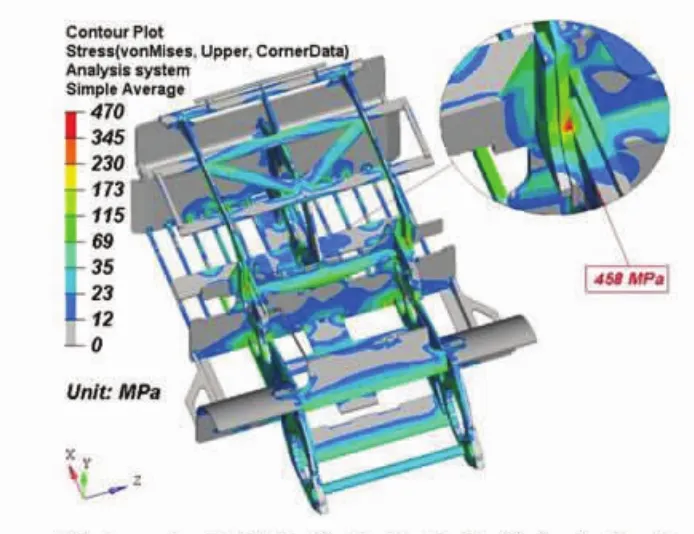

仿真静力分析计算焊缝焊趾处的应力分布云图如图3所示。从图3可见,该焊缝接头产生裂纹的区域应力梯度较大,发生了恶劣的应力集中现象,产生了过大的应力,局部峰值应力甚至超过了材料的屈服极限,加剧了该处破坏的风险。

图3 车架焊接接头处的计算应力分布

三、疲劳分析与优化设计

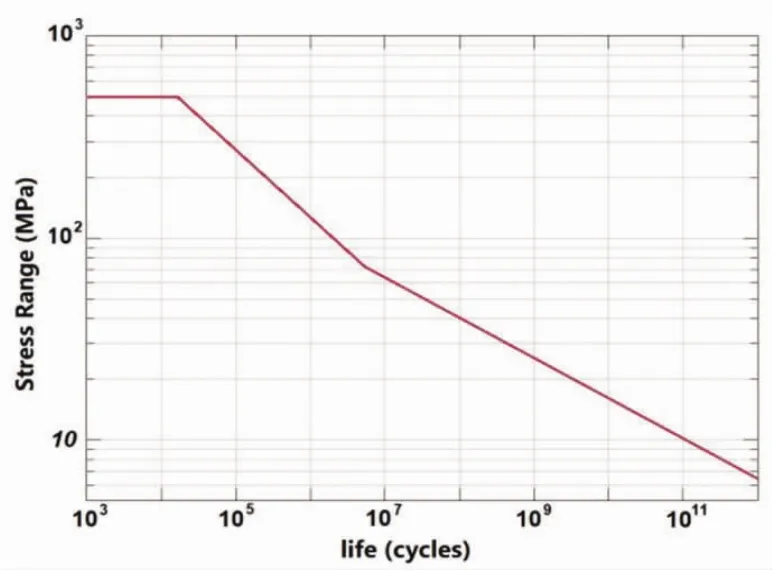

基于nCode软件平台,依据标准Eurocode3的方法对车架断裂处的焊缝接头进行疲劳计算[1-3],该车架焊接接头近似归于标准中B.1表中的100类,S-N曲线如图4所示。焊接接头处的热点应力分别用焊趾处的试验测试应力和仿真局部峰值应力估计,计算得到该焊接接头的疲劳寿命分别为8.6万次和2.7万次。而车架的实际疲劳试验约在正弦加载7.3万次时就发现该焊接接头处产生了明显的裂纹,此值介于仿真结果的区间范围内,可见仿真疲劳计算结果具有一定的可信性。

图4 Eurocode3标准中焊接接头100类的S-N曲线

针对性地优化车架纵梁焊接接头处的结构,主要通过局部补强结构和改变焊接接头布置的办法,达到降低该区域的应力集中程度以及提高疲劳寿命的目的。优化后车架该处焊接接头的局部应力峰值约为211MPa,如图5所示。而以此评估焊接接头的疲劳寿命约为38.6万次,满足内控不小于30万次的要求。该型车架目前使用良好,再未发生出现裂纹的情况,可见优化设计达到了预期的目的。

图5 优化后车架焊接接头处的计算应力分布

四、结论

通过应变试验分析和仿真静力分析,发现在车架纵梁焊接接头的断裂处存在恶劣的应力集中,以致产生了过大的应力,是车架该处断裂的根本原因。通过Eurocode3的焊缝疲劳计算方法,用试验数据和仿真数据估计热点应力,相对可信地计算了该焊接接头的疲劳寿命。有针对性地优化了该焊接接头的结构,延长了车架的使用寿命,为类似焊接接头的疲劳分析提供了一定的参考。