轧机液压AGC系统典型故障分析

2019-12-03杨小娇严开龙

杨小娇,严开龙,郑 圆

(马钢股份公司 冷轧总厂 安徽马鞍山 243000)

随着市场对带钢质量的要求不断提高,对轧机执行机构及板带厚度自动控制系统性能也有了更高的精度要求。其中,轧机液压AGC系统结合了机、电、液三门学科的先进复杂控制系统,机械系统、电气系统和液压系统中任何一个环节出现故障,直接影响轧机的稳定运行可靠性[1,2]。目前,液压AGC系统是冷轧总厂1720酸轧线轧机生产中较为频繁出现的系统故障之一,一般常发生在带钢动态变规格、过焊缝及换辊调零时,轧机报重故障。导致故障的因素较多,如检测元件的损坏、控制元件的损坏、液压元件的故障及操作故障等,这极大地阻碍了液压AGC系统的故障判断和解决。因此,轧机液压AGC系统的故障分析可有效地提高故障诊断效率,减小生产线停机时间,对企业降本增效具有重要的经济社会价值。

1 轧机液压AGC系统

1.1 轧机液压AGC系统工作原理

如图1所示为冷轧1720酸轧线的轧机液压AGC系统工作原理图。主要由20.6MPa高压主令控制回路和6.9MPa低压大流量旁通回路组成。高压回路用于正常生产,即MASTER ON投入,控制主轧制力工作。伺服阀依据输入电信号控制压上缸的行程和轧制力,而该回路中一个两位四通液控换向阀控制主回路伺服阀的通断。低压用于轧机辊缝快速调整的,两个大流量的电液换向阀分别控制WS侧和DS侧压上缸的快速上升和下降。

图1 轧机液压AGC系统工作原理图

如图2为负反馈的轧机液压AGC闭环控制的系统图。该系统通过出口测厚仪、压力传感器、磁尺的位置传感器等其他检测信号,连续不断的将检测的反馈信号与给定信号相互对比,得到系统的偏差数值,经伺服阀放大板将偏差数值放大,作用于伺服阀,调整阀口开启大小,控制压上缸移动,重复以上操作,使得偏差信号无限接近于零,完成轧制力和压上缸位置的连续不断调整,从而实现带钢厚度的闭环控制[3,4]。

1.2 液压AGC系统故障分析

(1)位置超差报警

在轧机换辊后调零,WS侧和DS侧的压上缸位置偏差大于4 mm,报HYROP重故障,导致调零不成功。

若旁通动作正常,主令工作异常,依据轧机AGC系统闭环控制的工作原理,可能原因:

①位置传感器磁尺故障。

②伺服阀放大板故障

③伺服阀故障

若主令工作正常,旁通动作异常。依据轧机AGC液压系统的工作原理,可能是控制旁通回路电液换向阀的故障。

(2)轧制力波动报警

生产过程中,调平值波动,HYROP重故障报警。跟踪TRACE数据,发现WS侧轧制力不断阶跃波动,某个瞬间突然下降,导致轧制力偏差异常停机,可能是压力传感器故障。

(3)零位电流I与相关故障

当零位电流在-0.5~0 A内时,伺服阀工作正常;当零位电流过大,伺服阀零位偏置严重,应及时更换。当零位电流I逐渐变大,可能是压上缸或伺服阀的故障,一般伺服阀的故障较多。

2 伺服阀故障分析

轧机液压AGC系统较为复杂,其中,伺服阀是该系统中的核心液压元件之一,在实际工况中,伺服阀故障是轧机重故障报警中占比最多的故障,也是最典型的一类故障。

2.1 故障现象

以3#轧机2017年7月发生的重故障为例进行分析,该故障发生在轧机换辊完成轧机启动时,控制系统切换到MASTER ON,即轧制模式时,压上缸位移发生异常,导致两侧压上缸行程偏差较大,轧机HYROP系统报重故障,轧机停机。复位后切换到MASTER ON时依旧发生同样故障。

2.2 故障分析

利用1720轧机控制系统的TRACE软件对当时的跟踪数据进行分析,故障发生在轧机切换到MASTER ON后,伺服阀工作控制压上缸动作的时候,两侧伺服阀都根据系统控制指令对压上缸进行控制,但一段时间后压上缸位置发生偏差,导致系统报重故障停机。根据TRACE数据分析,故障发生前,DS侧的压上缸位行程受伺服阀控制动作正常,完全按照给定信号进行动作。而WS侧压上缸的行程位移则出现异常,液压缸的活塞杆位移与给定信号相反,且持续上升,系统给出反向指令后任不能控制压上缸下降,从而导致故障停机。停机后利用旁通回路对两侧压上缸进行控制,测试压上缸上述下降动作正常,可排除压上缸的故障,则可能是伺服阀的故障,更换WS侧伺服阀后系统恢复正常。

依据伺服阀原理结构和特性研究,其主要原因是因为伺服阀的阀芯卡死或者阀芯动作卡阻或立马达损坏造成伺服阀失控,其阀芯不能根据伺服阀给定的电信号进行正常动作,从而造成给定信号和压上缸动作不对应。

3 预防措施

对下线伺服阀检测,如图3所示为伺服阀特性曲线,发现零位偏置严重,阀芯和尖边磨损严重,针对以上问题,提出一下预防措施。

图3 伺服阀特性曲线

3.1 伺服阀存放

伺服阀是一种精密的液压元件,其存放前必须清洁,油孔位置安装挡板防尘,电气插头用电工胶布包扎好,确保无外露[6]。然后水平存放在无杂质、油污、及灰尘的干燥清洁的木制箱体内,木箱周围无带有磁性的工器具。

3.2 油液清洁度

(1)控制轧机主液压系统污染度。将系统滤芯更换周期由6个月缩短为3个月,循环滤芯过滤精度由10 u提高至5 u,每三个月对液压系统油品进行检测,确保系统清洁度为NAS5级。

(2)伺服阀的前后过滤器的滤芯一直使用进口滤芯,并将的更换周期从1年缩短为6个月。

3.3 阶跃实验

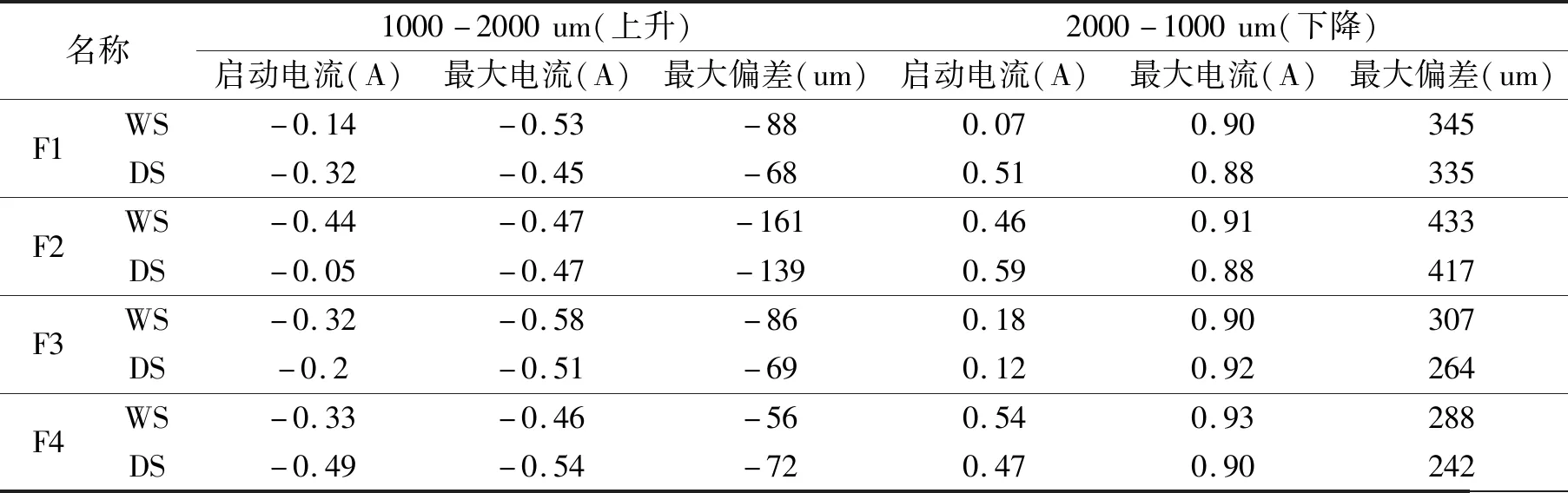

每月一次轧机液压AGC系统的阶跃实验,观察伺服的零位电流,正常零偏电流是-0.5-0 A (-0.35 A),发现异常提前更换,实验数据如表1所示。

表1 实验数据

3.4 伺服阀状态监控

该伺服阀内虽装有位置传感器,但并未接线,现将阀芯位置信号线接出来,在线进行状态监控阀芯位移,从而快速判断力马达伺服阀工作状态是否正常。

4 总结

冷连轧轧机液压AGC系统的故障类型较多,不同的故障呈现出的故障现象可能一样,但处理故障的方式完全不同,从而导致了故障判断上存在很大的难度,通过本文对轧机液压AGC系统故障研究,提出了对关键元件伺服阀阀芯位移监控,定期做轧机液压AGC系统的阶跃响应实验等预防措施,在很大程度上帮助故障预判断,极大减少了设备维护工作,做到预防性维护。