轧机液压系统关键元件性能实验研究

2019-12-03徐宁,郑圆

徐 宁,郑 圆

(马钢集团公司 重机公司 安徽马鞍山 243000)

马钢1720冷轧轧机是从日本三菱日立公司引进,于2003年开始投产,其液压系统是由日立公司开发,至今已连续生产15年,其中轧机压上液压系统的稳定性及性能指标都有所变化。我们分析了近十年的故障案例,其关键元件包括液压泵、伺服阀、液压缸的故障的比例较高。由于冷轧轧机液压系统较为复杂,关键元件的性能检测及故障快速判断就成为了轧机液压系统故障解决的核心问题。

1 液压主泵性能实验研究

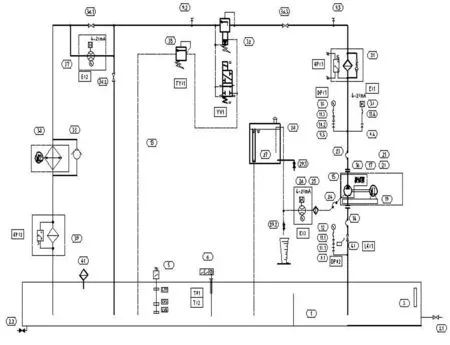

液压泵性能试验台原理图如图1所示。对该恒压式变量泵进行检测时,通过设定泵出口比例溢流阀的压力,模拟在不同工况下的负载,从而得到对应压力下的流量的数值。得到轧机液压系统主泵的压力流量特性曲线。

图1 液压泵性能试验台原理图

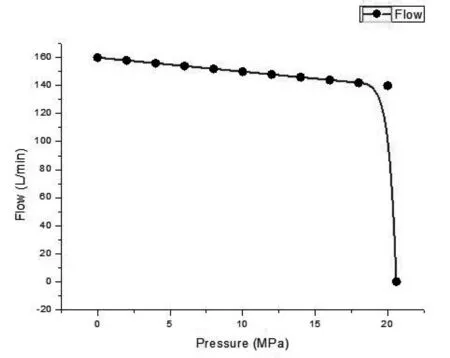

通过改变试验台泵出口比例溢流阀设定,得到泵输出流量变化数据,得出压力流量特性曲线如图2。

图2 测试压力流量曲线

通过实验数据可以看出,当泵出口压力为系统设定压力时,流量输出为零;当泵出口的压力小于系统设定压力时,泵最大流量输出。测试所得出的流量特性曲线与设备制造商给出的流量特性曲线基本相符,可满足轧机AGC液压系统的工作需求。从测试实验也可以发现,当系统需要大流量时系统压力会明显下降,因此对于现场出现的系统压力低的故障,除了对恒压变量泵检查外,还要检查液压系统内各回路的流量异常循环。

2 力马达伺服阀性能实验研究

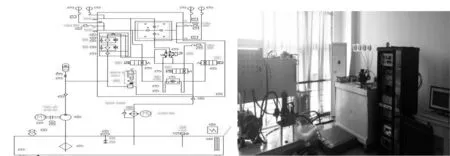

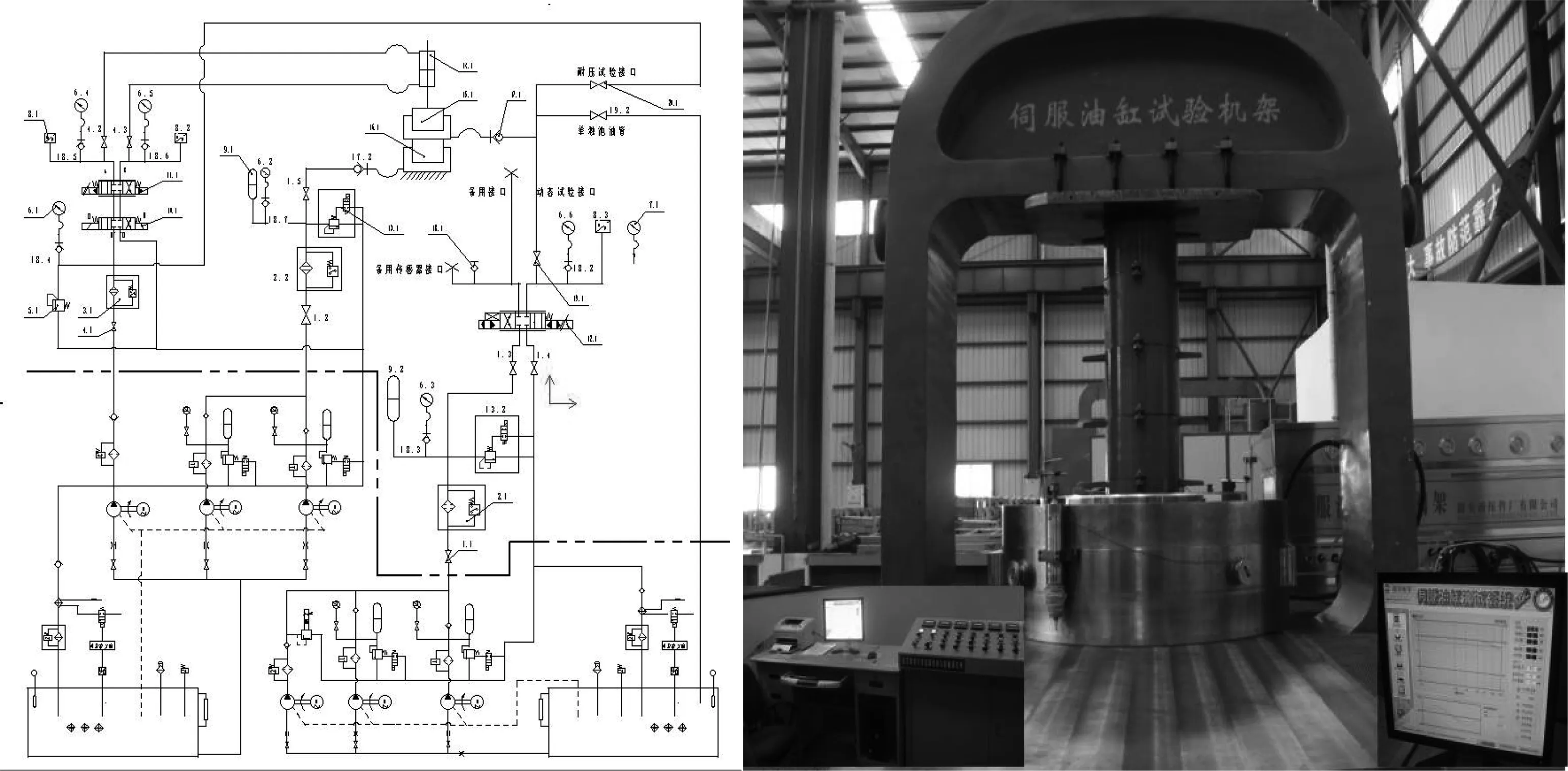

力马达伺服阀的测试根据伺服阀的测试标准,在液压测试平台对力马达伺服阀的静态性能以及空载下的动态性能进行测试。立马达阀性能测试平台如图3所示。力马达伺服阀通过与其底板尺寸相匹配的转接块安装在实验平台的测试回路中,通过换向阀改变连接流量计、压力传感器的回路,切换实验平台不同性能测试功能,即压力增益测试、流量测试增益、内泄漏测试。

图3 力马达伺服阀测试平台原理实物图

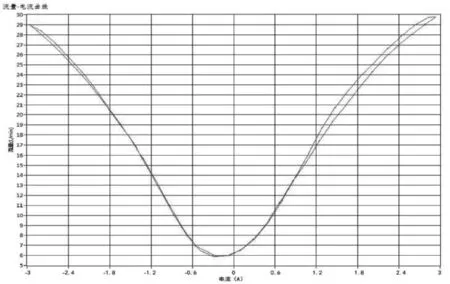

力马达伺服阀静态特性的流量特性测试:力马达阀的额定输入电流为±10 A,正常工作主要区间±1 A,实验选择了±3 A的范围内进行测试,实验压力选择在了20MPa进行测试,得到的流量特性曲线如图4所示。

图4 力马达流量特性曲线

由力马达伺服阀流量特性曲线可知,力马达伺服阀具有零偏特性,零偏位置在-0.2 A。根据前文的AGC液压系统的原理研究,分析可知设置负的零偏电流并非阀的异常故障,是为了保证轧机在异常断电时,力马达伺服阀的阀芯偏移保持压上缸无杆腔的与系统回油接通,保证压上缸可自动复位,避免在异常情况下力马达伺服阀控制压上缸活塞杆伸出,造成事故。

3 压上缸的性能实验研究

轧机AGC液压缸实验台如图5所示,主要由模拟机架、动力源、伺服阀、位移传感器、计算机辅助系统等部分组成。测试平台由恒压变量泵提供压力源,由伺服阀控制进行静态和动态性能的测试,由位移传感器进行位移检测。

图5 AGC液压缸实验台原理实物图

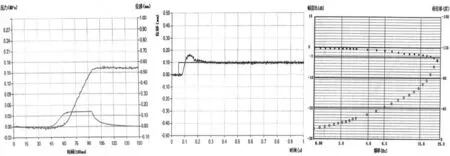

对压上缸的静态性能测试,得到压上缸最小起动压力曲线如图6所示,最小起动压力为0.041 MPa。压上缸的动态性能测试得到阶跃响应曲线如图7示,给定阶跃值0.1 mm,响应时间16 ms;压力15 MPa,振幅值±0.1 mm,幅频宽21.72 Hz,相频宽20.33 Hz。通过对压上缸的特性测试所得出的数据可知图8,所测试的压上缸动作灵敏,动态性能好,响应频率可以达到20.33 Hz。同样可知压上缸响应频率虽然达到20 Hz,但其响应频率仍远低于力马达伺服阀的响应频率,表明压上缸性能对整个AGC系统的响应。

图6 起动压力曲线 图7 阶跃响应曲线 图8 频率响应性能曲线

4 总结

通过实验数据可以看出,当泵出口压力为系统设定压力时,流量输出为零;当泵出口的压力小于系统设定压力时,泵最大流量输出。测试所得出的流量特性曲线与设备制造商给出的流量特性曲线基本相符,可满足轧机AGC液压系统的工作需求。从测试实验也可以发现,当系统需要大流量时系统压力会明显下降,因此现场出现的系统压力低报警故障,除了对恒压变量泵检查外,还要检查液压系统内各回路的流量异常循环。

马达伺服阀静态特性的流量特性测试:力马达阀的额定输入电流为±10 A,正常工作主要区间±1 A,实验选择了±3 A的范围内进行测试,实验压力选择在了20 MPa进行测试,最佳零位为-0.35 A。

测试的压上缸动作灵敏,动态性能好,响应频率可以达到20.33 Hz。同样可知压上缸响应频率虽然达到20 Hz,但其响应频率仍远低于力马达伺服阀的响应频率,表明压上缸性能对整个AGC系统的响应。