含炭量对增强PP/BC复合材料的导电性能影响

2019-12-03王珊珊江文正刘文芳张文标

赵 磊,王珊珊,江文正,刘文芳,张文标

(浙江农林大学工程学院,杭州 311300)

0 前言

BC是以竹子为原材料,经高温、无氧的条件下受热分解炭化而成的多孔性固体材料[1]。BC具有较大的比表面积和丰富的孔隙,可以吸附有害气体、净化污水等而引起众多学者的注意[2-4]。但除此之外,张文标[5]、江泽慧[6]、赵丽华[7]等人还发现BC具有良好的导电性能。竹子在受热分解过程中会出现钠、钾、磷、硅、钙等物质作为杂质掺杂在BC中,并且随着炭化温度的升高,BC内部结构也发生了物理变化, 无规则的碳和单个网平面层逐渐减少, 微晶的取向变得整齐一致, 微晶重叠的方式变成规则的石墨状,形成类石墨结构,使BC具有优异的导电性能。

目前,BC在导电方面的应用也有所研究。其中,将BC与其他材料混合制备新型复合材料,不只可以优化BC的特性,同时还拓宽了BC的应用领域,是目前BC应用的重要方法之一。Yang等[8]研究发现将BC作为主要原料,加入硅藻土和硅铝复合物可以制备出一种新型的硅藻土/BC复合材料,孔容量可以达到0.156 cm3/g,比BC增加了43.12 %,可以吸附更多的有害物质,大大提高了吸附率。Lin等[9]研究发现将BC添加到聚乙烯、PP混合材料中,制备出的复合材料承接了BC的特性,在电阻率、电磁屏蔽性能、远红外线辐射系数和负离子浓度都有所优化,可以应用在更广阔的领域上。除此之外,BC的引入也可以优化材料的性能。Li等[10]发现将纳米BC与超高分子量聚乙烯经高速混合热压制备出的复合材料不仅提高了导电性能,在拉伸性能和热稳定性能方面也都有所提高。

本文主要以BC为导电填料,PP树脂为基体,采用熔融共混、注射成型法制备出PP/BC复合材料,并针对BC含量对PP/BC复合材料导电性能、力学性能、热稳定性能等进行研究分析,综合得到配制PP/BC复合导电材料的最优配比。

1 实验部分

1.1 主要原料

BC,粒径为0.075~0.3 mm安吉县华森竹炭制品有限公司;

PP,k8303,熔体流动速率为1.0~3.0 g/10 min,拉伸强度≥22 MPa,苏州奥威吉新材料有限公司;

抗氧化剂1010,熔点范围为110~125 ℃,东莞市樟木头苏元塑料原料有限公司;

聚乙烯蜡,纯度为99 %,东莞市樟木头苏元塑料原料有限公司。

1.2 主要设备及仪器

混炼机,HL-200,上海新硕精密机械有限公司;

微型注塑机,WZS10D,上海新硕精密机械有限公司;

数字绝缘电阻测试仪,PC40B,上海安标电子有限公司;

微机控制电子万能试验机,CMT6104,美特斯工业系统有限公司;

差示扫描量热仪(DSC),Q2000,美国TA仪器公司;

扫描电子显微镜(SEM),TM3030,日本日立公司。

1.3 样品制备

PP/BC复合材料中的BC含量分别为0、10 %、20 %、30 %、40 %、50 %、60 %,助剂含量为1.5 %,具体配比见表1;在室温条件下对BC和助剂预混5 min后,继续添加PP树脂进行混合10 min;将得到的混合物投入混炼机中高温混炼10 min,温度为180 ℃、转速为50 r/min;对简易破碎混炼后的样品利用微型注塑机进行注射成型,压力为5 MPa、温度为180 ℃,即得到PP/BC复合材料。

表1 PP/BC复合材料配方

1.4 性能测试与结构表征

体积电阻率按GB/T 1410—2006测试,利用数字绝缘电阻测试仪测试试样的体积电阻,并根据式(1)计算体积电阻率。

(1)

式中ρv——PP/BC复合材料的体积电阻率,Ω·cm

R——PP/BC复合材料的体积电阻,Ω

A——被保护电极的有效面积,cm2

h——PP/BC复合材料的厚度,cm

显气孔率分析:按ASTM C20—2015测试显气孔率,采用离子水连续煮沸2 h排出试样孔隙中的空气,再浸入水中12 h,使排气后的孔隙可以吸饱水分,利用样品绝干、饱和后在水中和空气中的质量计算试样的显气孔率,平行测试3次取平均值;

吸水率分析:按ASTM D570—2010测试吸水率,将试样放置在(50±3) ℃的烘箱中干燥24 h,冷却后立即称量,精确至0.001 g,将试样完全浸入水中,每7 d测量一次,直至平均值小于总增长量的1 %,每组平行测试3次取平均值;

力学性能分析:采用微机控制电子万能试验机测试复合材料的弯曲性能和拉伸性能,弯曲性能按GB/T 9341—2000测试,弯曲速率为10 mm/min,试样跨度为60 mm;拉伸性能测试按GB/T 1040—2006测试,拉伸速率为2.0 mm/min,标距为50 mm,夹距间的初始距离为115 mm,平行测试3次取平均值;

DSC分析:在氮气氛围下以10 ℃/min的速率从室温升温至200 ℃,恒温5 min后以10 ℃/min的速率降至40 ℃,最后以10 ℃/min的速率升至200 ℃/min;

SEM分析:在室温条件下,对试样的断裂面进行喷金,采用SEM观察BC和PP树脂的结合状态。

2 实验部分

2.1 体积电阻率分析

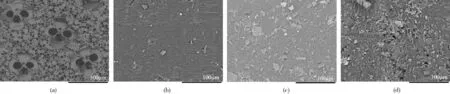

BC含量对PP/BC复合材料体积电阻率的影响如图1所示,可以看出,当BC含量从0逐渐增加至60 %时,PP/BC的体积电阻率逐渐减小,当BC含量为60 %时,PP/BC体积电阻率达到了1.928×108Ω·cm,约为纯PP的10-9倍,说明BC能显著提高复合材料的导电性;当BC含量小于30 %时,体积电阻率的降低趋势较平缓,由图2(b)可以看出,此时PP基体占主导,远多于BC含量,因此BC颗粒零散地分布在PP基体中,BC颗粒间接触面积较小,且被PP包覆互相独立、密闭隔绝,阻碍了载流子的传递,致使PP/BC的导电性能增长缓慢[11];但当BC含量大于30 %后,由图2(c)、2(c)可见,随着BC含量逐渐增加,PP含量也逐渐减小,所占的主导地位被严重削弱,致使包裹在BC颗粒表面的面积逐渐减小,颗粒间自身的接触面积得以增大,形成一个类似于“网状”结构,促使载流子在BC间进行传递,极大地增强了复合材料的导电性能。

图1 PP/BC复合材料的体积电阻率Fig.1 Volume resistivity of PP/BC composites

BC含量/%,放大倍率:(a)0,×120 (b)10,×600 (c)30,×600 (d)50,×600图2 PP/BC复合材料的SEM照片Fig.2 SEM of PP/BC composite

2.2 SEM分析

图2显示了BC和PP/BC复合材料的SEM照片。图2(a)为BC横切面的SEM照片,图2(b)、2(c)、2(d)为BC含量在10 %、30 %、50 %时,PP/BC复合材料的SEM照片。由图2(a)可以看出,BC含有大量不同孔径的管状孔,保留了竹子原有梅花状维管束和蜂窝状薄壁组织的基本骨架[12],具有丰富、大小不一的孔隙结构,与PP结合时可产生机械互锁作用,增强了复合材料的力学性能(图3)。由图2(b)~2(c)的SEM照片可见,添加少量BC时,复合材料的表面较平整,有少许不规则BC颗粒分布其中,但颗粒间距较远,并且BC颗粒表面大多被PP所包覆,形成独立、密闭单元,阻挠了载流子在BC间的传递,这便可解释了复合材料导电性能增长较缓慢的原因;当BC含量为30 %时,复合材料表面出现凹凸不平的现象,不规则的BC颗粒杂乱地分布在其中,颗粒间间隔变小,被PP包覆的现象也有所削弱,改善了载流子的传递情况;当BC含量增加至50 %,BC颗粒完全暴露在表面,颗粒间间隔较小,分布紧密,部分颗粒甚至发生团聚现象。由此,随着BC含量的增加,颗粒间接触面逐渐增加,PP对BC颗粒的包覆现象减弱,促进了载流子在BC颗粒间的传递,从而极大地增强了PP/BC复合材料的导电性能。

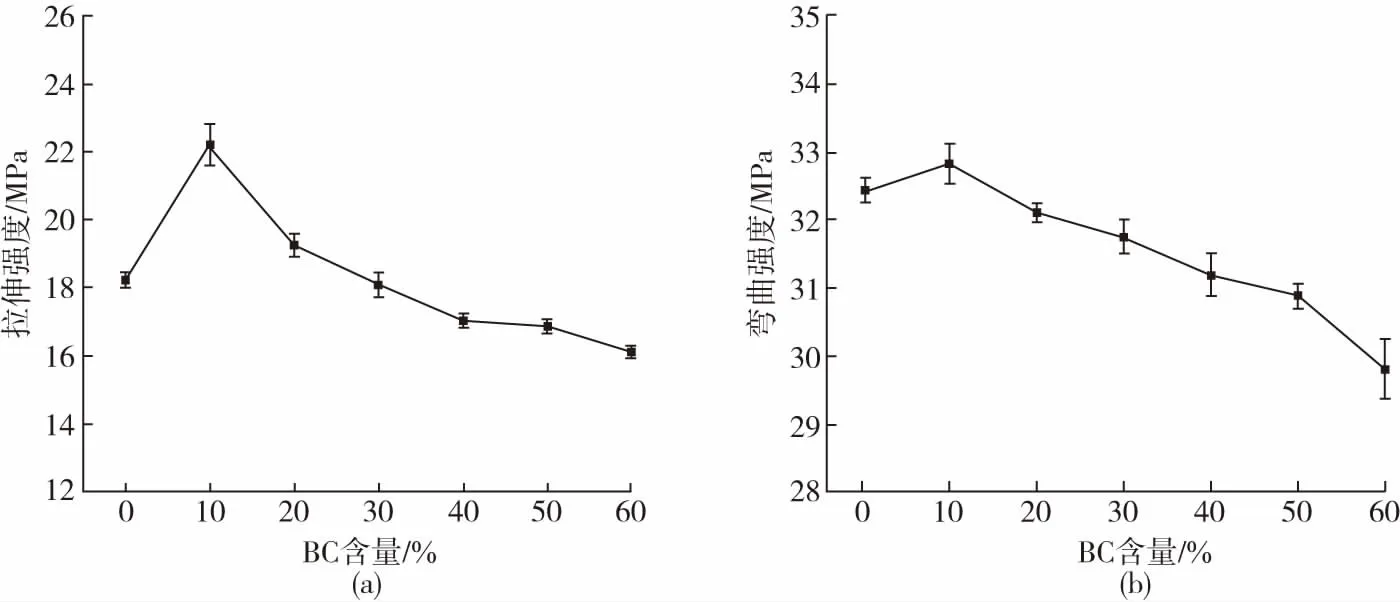

(a)拉伸强度 (b)弯曲强度图3 PP和PP/BC复合材料的拉伸强度和弯曲强度Fig.3 Tensile strength and flexural strength of PP and PP/BC composites

2.3 力学性能分析

力学性能一般用来研究材料在承受外载荷而不失效的能力,在复合材料中也可表征填料在基体中的分散情况[13]。由图3(a)可知,随着BC含量的增加,PP/BC复合材料的拉伸强度呈先上升后缓慢下降的趋势,当BC含量为10 %时,PP/BC的拉伸强度最大为20.51 MPa,比纯PP的拉伸强度增加了12.6 %,说明少量的BC可以增加PP的拉伸性能;但BC含量大于10 %时,PP/BC的拉伸强度逐渐下降,直到BC含量达40 %时,下降趋缓。由图3(b)可看出,PP/BC的弯曲强度随BC含量先升后降,与PP/BC的拉伸性能变化趋势相一致,当BC含量为1 %时,PP/BC的弯曲强度达到最大为32.82 MPa,比纯PP提高了1.18 %;但当BC含量大于10 %时,PP/BC的弯曲强度急剧下降,直到BC含量大于30 %,PP/BC的弯曲强度的下降趋势有所趋缓。由图2(b)~2(c)可知,当BC含量较少时,PP基体在复合材料中占主导地位,BC零散分布于PP基体中,破坏了PP原有的分子链,与PP产生机械互锁作用,增强了复合材料的力学性能;但随着BC含量的增加,PP含量也相对减少,PP在BC内部孔隙及表面的接触面下降,不能起到良好的黏结作用,易使BC颗粒聚集,降低复合材料的力学性能。

2.4 显气孔率和吸水率分析

BC是一种具备微孔、中孔和大孔的多孔性材料[图2(a)],在BC的横切面和纵切面的孔隙率可以高达到56.26 %和62.37 %[14-15]。不同PP/BC复合材料的显气孔率和吸水率如图4所示,随着BC含量的增加,PP/BC的显气孔率和吸水率曲线相似均逐渐升高,其趋势可分为3个阶段。 第一阶段:BC含量少于20 %,PP/BC复合材料的显气孔率和吸水率随BC含量的增加快速上升,此时BC含量还比较少,PP占复合材料的主导地位,可以完全地覆盖在BC颗粒表面和孔隙中,但随着BC含量的增加,PP/BC复合材料的显气孔率和吸水率逐渐上升,说明PP含量最先减少黏结在BC孔隙之中的含量;对包裹在BC颗粒表面的PP含量影响较小,也不会影响BC颗粒间的接触面积,因此对PP/BC复合材料的导电性能影响较小;第二阶段:BC含量为20 %~40 %,PP/BC复合材料的显气孔率和吸水率变化相对平缓,由此可知在第二阶段PP填充在BC颗粒的孔隙中的含量保持不变,主要减少了PP对BC表面的包覆含量,增加了BC颗粒间接触面积,有利于加快复合材料导电性能的快速增长,同时也减弱了PP基体对BC颗粒之间的黏结作用,削弱了复合材料的力学性能;第三阶段:BC含量大于40 %,PP/BC复合材料的显气孔率和吸水率的增长趋势与第一阶段类似,此时随着BC含量的继续增加,PP基体不再占据主导,PP逐渐减少附着在BC表面和孔隙中的含量,增大了BC颗粒间的接触面积,有利于在复合材料中形成一个类似于“网状”的结构,促使载流子在BC之间的传递,从而增强PP/BC复合材料的导电性能。

图4 PP和PP/BC复合材料的显气孔率和吸水率Fig.4 Apparent porosity and water absorption of PP and PP/BC composites

2.5 热学性能分析

通过对高分子材料进行熔融和冷却,不仅可以直观的显示熔融和结晶温度的变化,也可以间接的反映高分子材料的晶体结构[16]。图5为BC含量对PP/BC复合材料的热学性能的影响。图5(a)为复合材料的熔融过程,此时随着BC含量的逐渐增加,PP/BC复合材料的熔融温度略有提高;纯PP在163.3 ℃开始进入熔融状态,在BC含量达到60 %后,PP/BC复合材料的熔融温度升高到165.4 ℃,比纯PP提高了2.1 ℃,这是由于引入热稳定性较好的BC。图5(b)是PP/BC复合材料的结晶曲线,可以看出,BC的添加可以明显提高PP/BC复合材料的结晶温度,且随着BC含量的增加,PP/BC复合材料结晶温度的上升趋势越明显,本研究中PP的结晶温度为119 ℃,当BC含量达到60 %时,PP/BC复合材料的结晶温度达到128 ℃,上升了9 ℃。这可能是由于BC的引入,使BC与PP产生异质成核作用,成为了晶体的成长点,PP/BC复合材料在较高的温度形成结晶,这与木炭添加到高分子材料中的结晶效果十分相似[17-18]。

BC含量/%: 1—0 2—10 3—20 4—30 5—40 6—50 7—60(a)熔融曲线 (b)结晶曲线图5 PP和PP/BC复合材料的DSC曲线Fig.5 DSC curves of PP and PP/BC composites

3 结论

(1)在PP树脂中加入BC可以显著降低复合材料的体积电阻率,当BC含量大于30 %后,随着BC含量的增加,复合材料的体积电阻率降低的尤为明显;当BC含量达到60 %时,复合材料的体积电阻率为1.928×108Ω·cm,约为纯PP的10-9倍,表现出较好的导电性;

(2)少量BC的添加可与PP产生机械互锁作用,对PP/BC复合材料的拉伸性能和弯曲性能都有所提高,达到了拉伸强度和弯曲强度的最大值,分别为22.21 MPa和95.24 MPa,与纯PP比分别增加了12.6 %和1.2 %;之后随着BC含量逐渐增多,复合材料的拉伸强度和弯曲强度都逐渐下降;

(3)BC的添加对复合材料的显气孔率和吸水率的影响主要分为3个阶段,在0~30 %、40 %~60 %阶段的变化趋势相似,均随BC含量的增加急剧上升;在30 %~40 %阶段,显气孔率曲线增长则不明显;

(4)BC的引入可以略微提高复合材料的熔融温度,但可以较大地提高复合材料的结晶温度,BC含量达到60 %时,熔融和结晶温度均达到最大,分别为165.4 ℃和128 ℃,较纯PP分别上升了2.1 ℃和9 ℃,总体上改善了复合材料的热学性能。