造纸黑液木质素作为EPDM橡胶偶联剂的研究

2019-12-03严光宇

严光宇,徐 鸽

(1. 常州信息职业技术学院,江苏 常州 213164; 2. 常州大学石油化工学院,江苏 常州 213164)

0 前言

在自然界中,纤维素和木质素是含量最丰富且可再生的天然有机物资源[1]。木质素主要来自造纸黑液,将其提取并利用,不仅可大幅减少环境污染,还能提高产品附加值。木质素主要是一类以苯丙烷单体为骨架,即由愈疮木基(G型)、紫丁香基(S型)和对羟苯基(H型)3种基本结构单元连接而成[2],是具有网状结构的高分子聚合物[3],且分子侧链上含有甲氧基、酚羟基、醛基、羧基等多种基团。因此,木质素与无机填料、橡胶都极易发生化学反应,从而改变其内部结构[4]。

偶联剂是一种新型助剂,在橡胶的填充、改性中起桥梁作用,从而改善无机填料、有机聚合物和橡胶之间的亲和性,提升橡胶的力学性能[5]。木质素因其结构特点可用作橡胶偶联剂,本研究将木质素作为偶联剂加入EPDM橡胶中考察其性能。

1 实验部分

1.1 主要原料

木质素来自碱法造纸黑液,采用硝酸或硫酸提取得到;

硝酸、硫酸,分析纯,国药集团化学试剂有限公司;

EDPM橡胶,R505,美国uniroyal公司;

乙烯基三乙氧基硅烷(硅烷偶联剂),78-08-0,上海奇钢化工有限公司。

1.2 主要设备及仪器

激光粒度分布仪,BT-9300S,丹东百特仪器有限公司;

双辊开炼机,BL-6175,宝轮精密检测仪器有限公司;

平板硫化机,XLB-D550×350×2,常州第一橡胶设备厂;

微机控制电子万能材料试验机,WDT-5,深圳市凯强利试验仪器厂;

肖氏橡胶硬度计,LX-A,上海市六菱仪器厂;

同步热分析仪,STA6000,PE公司;

FTIR,is5,尼高力公司;

SEM,JSM-6360,日本电子株式会社。

1.3 样品制备

采用酸析法分别用硝酸和硫酸提取木质素,pH值为2.5,经烘干、研磨,用48 μm筛子筛分,取<48 μm的木质素作为橡胶偶联剂;

EPDM硫化胶的母胶配方为:200份(质量份,下同)EPDM、5份氧化锌、1份硬脂酸、0.5份促进剂M、0.5份促进剂TT、1份促进剂EZ、130份黑炭黑、55份石蜡油、1.5份硫磺;

按上述配方完成混炼后,将其剪成25 g的小块,按以下方式再次进行混炼:分别加入0.5 %、1.0 %、1.5 %(基于100 g橡胶)的硝酸盐木质素(1#)或硫酸木质素(2#);加入0.5 %、1.0 %、1.5 %(基于100 g橡胶)的硅烷偶联剂(3#);混炼在双辊开炼机上进行,母胶制好后,添加偶联剂时,混炼胶在平板硫化机上进行硫化,温度为200 ℃、时间为4 min、压力为0.8 MPa。

1.4 性能测试与结构表征

粒度和比表面积分析:取少量木质素试样进行测试;

FTIR分析:取一小块橡胶薄片进行FTIR扫描,扫描范围为400~4 000 cm-1,分辨为1 cm-1;

TG分析:在氮气氛围下,以20 ℃/min的速率从室温升到700 ℃,考察其热失重情况;

SEM分析:硫化胶在液氮中脆断,断面喷金[6],加速电压为15 kV,观察其断面形貌;

力学性能按GB/T 528—2009测试,拉伸速率为500 mm/min,测定断裂伸长率、拉伸强度和永久变形;

肖A硬度按照GB/T 531.1—2008,采用肖氏橡胶硬度计进行测试。

2 结果与讨论

2.1 木质素的粒径分析

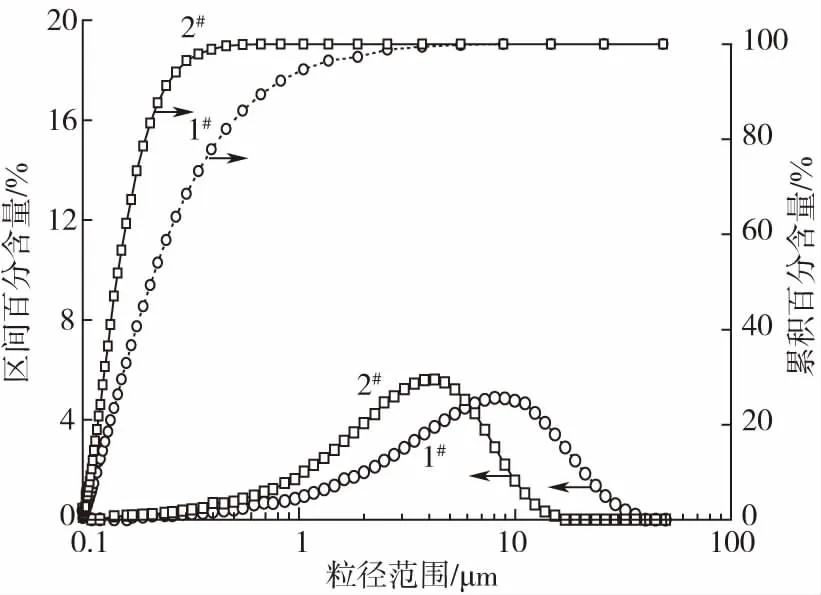

将1#、2#木质素进行粒径分布和比表面积测试,结果见图1和表1。

由图1可知,2种木质素产品的粒径分布接近正态分布。由表1得到,1#木质素的中粒径比2#木质素更大,而比表面积和粒径<1 μm累积百分含量较小,后者的粒径更细。

1#—硝酸盐木质素 2#—硫酸盐木质素图1 2种木质素的粒径分布Fig.1 Particle size distribution of two kinds of lignin

Tab.1 Testing results of the particle size of two kinds lignin

2.2 偶联剂对硫化胶力学性能的影响

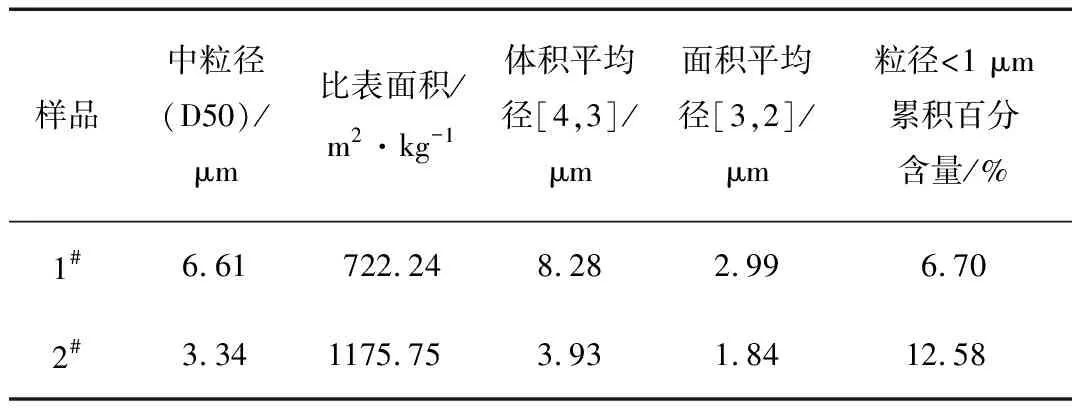

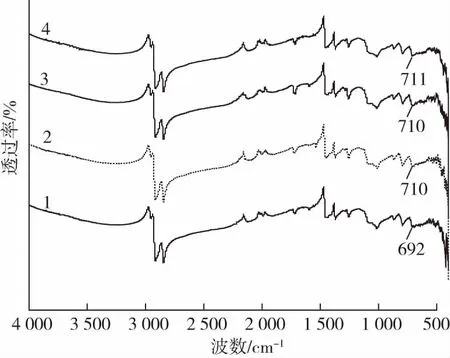

在EPDM橡胶中分别添加0.5 %、1.0 %和1.5 %的1#、2#木质素和硅烷偶联剂(3#),考察其性能,与相应的空白橡胶(0#)进行比较,结果见表2。

表2 添加木质素和硅烷偶联剂时EPDM硫化胶的力学性能

由表2可知,对于EPDM橡胶,添加木质素或偶联剂后,其拉伸强度和肖A硬度均高于空白样,且随添加量的增加呈增大的趋势。从断裂伸长率的数据来看,加入木质素比加入硅烷偶联剂更好;而断裂永久变形则总体呈下降的趋势。比较添加1#、2#木质素胶的性能可以看出:1#木质素作为橡胶偶联剂的效果更好,特别是含量为1.0 %时,各项性能全部优于空白样;而添加量为1.5 %时除断裂永久变形下降外,其他均大幅改善,其中拉伸强度提高了21.42 %,断裂伸长率提高了22.55 %,肖A硬度提高了8。2#木质素的含量为1.5 %时对拉伸强度的改善较大,提高了23.82 %,除永久变形外,其他性能均优于空白样。3#硅烷偶联剂的含量为1.5 %时的效果较好,拉伸强度和肖A硬度均明显好于空白样,但断裂伸长率和永久变形则偏低。

木质素的加入能改善橡胶的力学性能,其偶联机理可能是EPDM/木质素橡胶混炼是在200 ℃下热炼,在此过程中木质素在高温剪切力的作用下,产生部分自由基,可与橡胶自由基结合,从而提高了木质素在橡胶中的分散性。同时因为木质素粉末超细,也易于分散,能显著增加两相接触面积,增强界面结合力,大大限制了橡胶大分子的运动,使得胶料的强度上升。木质素在此起“桥梁”即偶联作用,使体系形成牢固的网络[7]。另据Yu等[8]的研究结果,当2种具有不同尺寸的材料复合时,由于协同效应,补强效果可能会增强,从而导致新的强化机理。因此,木质素或硅烷偶联剂对EPDM橡胶有补强作用。此外,由于木质素的粒径小而分散性改善,能穿透EPDM橡胶的橡胶链,拉伸强度累积增强。

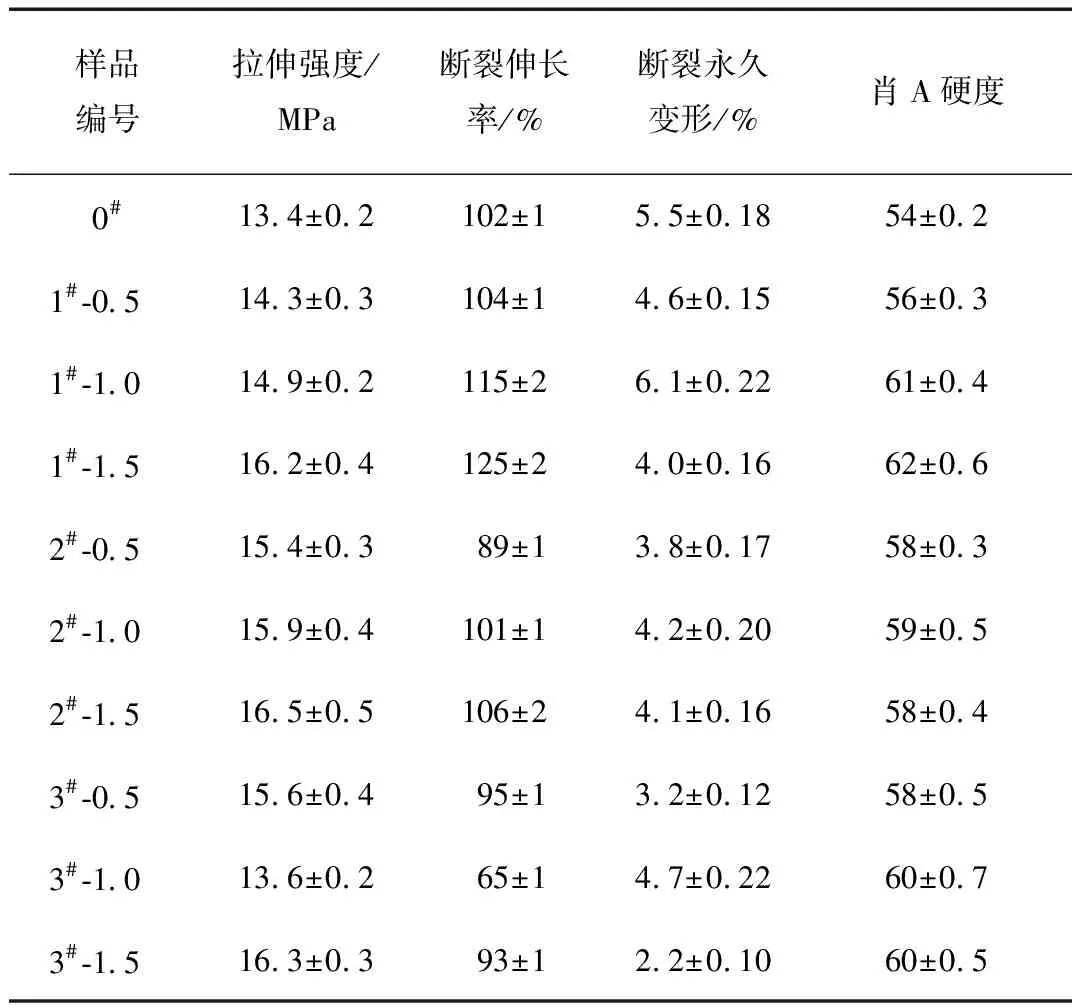

2.3 FTIR分析

样品:1—空白胶 2—添加1.5 %硝酸盐木质素胶3—添加1.5 % 硫酸盐木质素胶 4—添加1.5 %的硅烷偶联剂胶图2 EPDM硫化胶的FTIR谱图Fig.2 FTIR of EPDM

2.4 TG分析

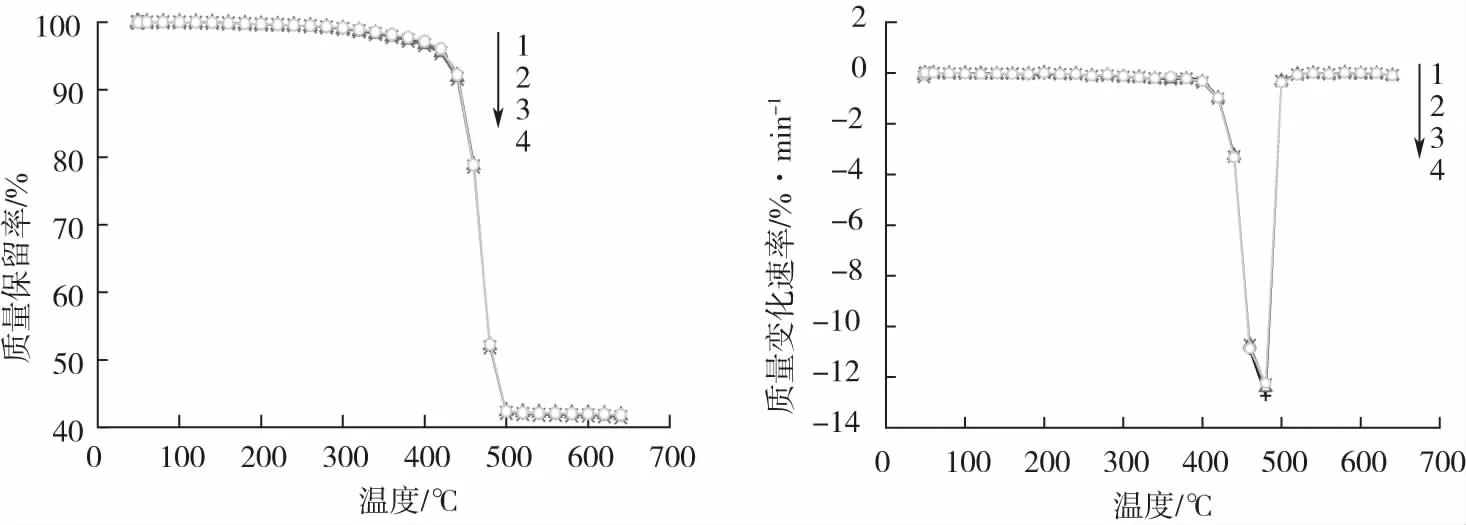

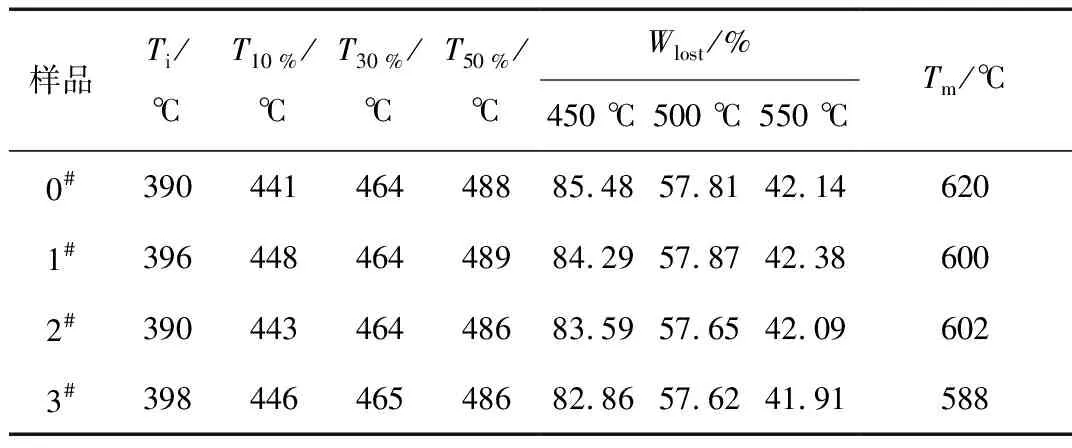

样品:1—空白胶 2—添加1.5 %硝酸盐木质素胶 3—添加1.5 % 硫酸盐木质素胶 4—添加1.5 %的硅烷偶联剂胶图3 EPDM硫化胶的TG曲线Fig. 3 TG curves of EPDM

由图3的TG曲线可知,4种EPDM橡胶样品的TG曲线相似,其热失重过程是一步分解过程,在390~480 ℃范围内失重较大,失重超过55 %;并且失重最快的温度也接近,为472.5 ℃和472.9 ℃。这是由于橡胶复杂的热分解造成的[13],< 300 ℃的失重为橡胶中的挥发性组分如增塑剂,通常是油等;300~600 ℃为与EPDM橡胶链相关的降解[14];>600 ℃时,残留量基本不变,这是炭黑(因为TG是在氮气氛围下进行的)。从表3可以看出,与空白EPDM胶相比,添加木质素和硅烷偶联剂的橡胶样品,初始分解温度(Ti)和失重10 %时所对应的温度(T10 %),1#和3#样品较高;失重30 %时所对应的温度(T30 %)则相差不大;失重50 %时所对应的温度(T50 %)和450、500、550 ℃的失重百分数的数值1#样品与空白样品接近;由Tm的值可以得出,3种添加剂的橡胶的热稳定性要好于空白样品,这也说明了在EPDM橡胶中加入木质素或硅烷偶联剂使胶料分散更均匀,结构更紧密,从而改善橡胶的性能,这与表2的结果相吻合。综合来看1#硫化橡胶样品的热稳定性更好。

表3 添加木质素与硅烷偶联剂的EPDM 硫化胶的TG数据

注:表中Ti为橡胶开始快速失重时的温度;T10 %、T30 %和T50 %分别为失重10 %、30 %和50 %时的分解温度;Wlost为失重的百分数;Tm为质量基本稳定时的温度。

2.5 SEM分析

由图4可以看出,4种EPDM胶样品的断裂表面均不是很平整,特别是空白胶样品(0#),断口形貌很粗糙,有许多撕裂面,说明是韧性断裂。而添加木质素和硅烷偶联剂的橡胶样品,断面较平整,有片层结构,是因为这3种样品的肖A硬度更高,发生了脆断[15];此外,断面还有部分凸起存在,这表明添加木质素和硅烷偶联剂后的橡胶样品更难被拉断,即木质素、硅烷偶联剂和橡胶之间的连接更牢固。其原因是随着木质素或硅烷偶联剂的加入,耦合作用增加,从而使系统形成牢固的网络[16]。这也证实了添加木质素比硅烷偶联剂能更好地改善橡胶的拉伸强度等力学性能。

样品:(a)空白胶 (b)添加1.5 %硝酸盐木质素胶 (c)添加1.5 % 硫酸盐木质素胶 (d)添加1.5 %的硅烷偶联剂胶图4 EPDM 硫化胶的SEM照片Fig.4 SEM of EPDM

3 结论

(1)硝酸盐木质素比硫酸盐木质素颗粒的中粒径大,比表面积小;

(2)在EPDM橡胶中,加入2种木质素比硅烷偶联剂,对橡胶力学性能的改善更加明显,且1#硝酸盐木质素比2#硫酸盐木质素更适合作为EPDM橡胶的偶联剂;

(3)证实了偶联剂进入了橡胶链,对橡胶有补强作用,且1#木质素的效果更好,加入1#木质素和硅烷偶联剂改善了EPDM橡胶的热稳定性;

(4)木质素是可再生资源且价廉易得,替代硅烷偶联剂用于EPDM橡胶具有较好的发展前景。