深水无覆盖层倾斜岩面双壁钢围堰设计与施工

2019-12-03张延河郑宗昊徐海云

张延河,郑宗昊,徐海云

(中交第二航务工程局有限公司,湖北 武汉 430000)

0 引言

在我国已建跨江跨海桥梁基础施工中,双壁钢围堰作为深水桥梁基础的挡水外围结构被广泛应用,具有承受水压大、结构刚度大、可减少大型起重设备吊装、施工风险可控等诸多优点[1],但在双壁钢围堰设计与施工过程中也存在两个难题:

1)大型双壁钢围堰自重大、结构尺寸大,且围堰内壁一般兼作承台外模,为了确保承台平面偏位在允许范围内,围堰定位精度要求高[2],因此围堰定位系统的设计及施工难度大。

2)围堰封堵、封底施工质量直接影响围堰的止水使用效果[3],但深水无覆盖层倾斜岩面围堰封堵、封底施工易受水流流速、河床冲刷、河床面高差等因素影响,施工质量控制难度大。

本文结合沌口长江公路大桥4号主墩深水、无覆盖层、倾斜岩面等特点对大型双壁钢围堰的设计与施工进行了系统阐述,并重点介绍了钢围堰定位系统的改进及倾斜岩面通过采取安全、高效的围堰封堵处置措施确保封底混凝土的施工质量,能够为类似项目大型深水基础施工提供借鉴。

1 工程概况

1.1 工程简介

沌口长江公路大桥主桥为双塔双索面钢箱梁斜拉桥,主跨760 m,桥宽46 m,主塔为钻石型空心薄壁墩结构,塔柱总高233.7 m。承台设计平面尺寸26 m伊52.2 m,高6 m,下设32根准3.0 m钻孔灌注桩。基本结构见图1。

图1 基础结构布置Fig.1 Basic structure layout

1.2 水文地质条件

4号主墩位于长江河道左侧深泓区,河床标高原0.50耀1.45 m,最大水流流速2 m/s,近5 a最低水位为+13.23 m,最高水位为+24.11 m。桥址区基本无覆盖层,表层残留0.2耀0.5 m薄层残积土,下伏基岩为坚硬的灰岩,基岩面倾斜,最大高差约2 m。

2 钢围堰设计

2.1 钢围堰结构设计

4号主墩采用双壁钢围堰作为止水结构,平面结构尺寸为55.3 m(长)伊29.1 m(宽),双壁隔舱厚1.5 m。双壁钢围堰由内外两层钢板及其间的加劲肋与连接支撑组成,为全焊水密结构,下端设置1.7 m高刃脚。

结合不同工况下水位条件,钢围堰设计高度26.5 m,为了降低吊装安全风险,将钢围堰竖向分为3节,首节高11.7 m,场内分段预制、整体拼装的工艺,次节高12.2 m,采用分段制作、现场接高的工艺,顶节高2.6 m,作为高水位期间防浪板,根据现场实际水位情况进行安装。同时,为了满足最不利工况下围堰内外水头差压力,封底混凝土厚度达到3.8 m,为了减小单次封底混凝土方量,围堰内设置两道封底隔舱。钢围堰结构见图2。

图2 钢围堰结构布置Fig.2 Steel cofferdam structure layout

双壁钢围堰设计时,针对河床岩面倾斜、基岩强度高的特点,比较常用的处置方式包括:

1)利用潜孔钻机在双壁钢围堰刃脚区岩层钻进成孔,再通过水下爆破形成一圈水平基槽[4],基槽底应满足围堰设计标高要求,钢围堰下沉后支撑在水平基槽上。

2)根据河床基岩面变化,采用异形钢围堰[5],围堰下沉到位后与河床基本贴合,局部缝隙进行水下封堵。

第1种爆破施工方案安全风险高、施工周期长,第2种异形钢围堰方案可以解决岩面倾斜问题,但大大增加了围堰下水、定位施工难度。

通过围堰深化设计,结合岩面高差较小的特点,采用围堰刃角处设置反压牛腿+麻袋混凝土及钢支墩支垫的方式处置岩面倾斜的问题。即钢围堰设计时刃脚区设置反压牛腿,待围堰下沉至设计位置后,在反压牛腿位置铺设麻袋混凝土并安装钢支墩,填塞围堰与河床的间隙。该处置方式工作量小、施工高效、封堵效果好。

2.2 钢围堰定位系统设计

2.2.1 定位系统设计方案研究

目前应用较广的钢围堰定位系统有拉靠墩定位、四角锚墩定位、定位船+导向船定位等[6],技术上均比较成熟,但结合本工程的特点,均存在一定程度的不适用性。

1)拉靠墩定位系统

拉靠墩定位系统一般在上、下游设置拉墩平台,平台基础采用钢管桩基础,但无覆盖层水域不宜采用钢管桩基础,其施工周期长、难度大、成本高。

2)四角锚墩定位系统

四角锚墩定位系统是在围堰的4个对角处设置4个以钢管桩为主要承力结构的临时墩台,每个墩台用缆绳分别与围堰角点连接,以便精确控制围堰位置。该定位系统提供的拉锚力较小,不满足高流速条件下大型双壁钢围堰受力要求。同时,钢管桩基础不适用于无覆盖层区域。

3)定位船+导向船定位系统

定位船+导向船定位系统由定位船和导向船组成,定位船与导向船均自成体系,定位船用于抵抗围堰所承受的水流力,导向船布置在围堰两侧,用于平衡、稳定、调整钢围堰。该定位系统占用水域范围大,但本工程围堰两侧均要求施工期间具备船舶通行条件,存在施工干扰不适用。

为了解决上述技术难题,提出了钢筋混凝土梳齿锚[7]+单定位船的定位系统设计。单定位船能够最大限度减少施工水域的占用,钢筋混凝土梳齿锚能够在无覆盖层条件下精确定位钢围堰,有效解决铁锚无法提供有效锚固力的问题[8]。

2.2.2 定位系统设计参数及工况分析

1)设计参数

钢围堰定位系统设计参数见表1。

2)工况分析

正向锚缆考虑钢围堰接高下沉着床时,围堰吃水深度最大,水流力最大,为正向锚缆计算最不利工况。侧向锚缆主要克服围堰水流侧向分力和风阻力,经分析水流侧向分力相比风阻力小,围堰接高为侧锚计算最不利工况。不利工况下围堰吃水深度及迎风高度见表2。

表1 定位系统设计参数Table 1 Positioning system design parameters

表2 吃水深度及迎风高度Table 2 Draft depth and windward height

2.2.3 钢围堰阻力计算

钢围堰水阻力计算[9]公式如下:

式中:R1为水下部分受水流冲击力,kN;孜为钢围堰形状系数,矩形围堰取值1.0;酌为水的容重,取10 kg/m3;S为钢围堰挡水面积,m2;淄为计算流速,取值2.0 m/s;g为重力加速度9.8 m/s2。

钢围堰风阻力计算[9]公式如下:

R2=K赘P

式中:R2为水上部分受风力,kN;K为风阻力系数,取值1.0;赘为钢围堰浮运挡风面积,m2;P为风压,kN·m-2。

不同计算工况围堰阻力见表3。

表3 钢围堰阻力Table 3 Steel cofferdam resistance

2.2.4 定位系统锚缆布置

桥位区无覆盖层,选用钢筋混凝土梳齿锚,齿块与河床连接可靠,重量主要集中在后部,绕齿块的稳定力矩较普通混凝土锚大,具有锚固力可靠、走锚距离小、可回收利用等优点,结构见图3。

锚拉力计算公式[9]如下:

式中:W为锚的质量,t;F为锚的总拉力,kN。

根据最不利工况条件下围堰阻力,进行围堰定位系统锚缆的布设,如图4所示。

图3 钢筋混凝土梳齿锚结构Fig.3 RC comb anchor structure

图4 钢围堰定位系统布置Fig.4 Steel cofferdam positioning system layout

3 钢围堰施工

3.1 定位系统施工

1)定位船改造及定位

定位船通过方驳改造而成,由基座卷扬机、系缆柱、调节装置、限位系统等结构组成,布置在4号主墩轴线上游约200 m,采用GPS放样,利用抛锚船抛锚定位。

2)主锚缆布设

主锚缆布置在定位船的上游侧,呈扇形布置,横向间距40 m,由80 t混凝土梳齿锚、肯特卸扣、锚链、绳卡、钢丝绳组成,利用起重船抛锚定位,缆头系挂在定位船上。

3)尾锚缆布设

尾锚缆布置在钢围堰下游约445 m,呈扇形布置,横向间距为160 m,主要用于克服围堰风荷载并调节围堰水平位置。尾锚缆的布设方式与主锚缆相同,由于围堰定位前需提前布置锚缆,尾锚抛锚定位后缆绳临时固定在主墩平台的系缆架上。

尾锚缆临时固定方式如图5所示。

图5 尾锚缆临时固定Fig.5 Tail anchor cable temporarily fixed

4)侧锚缆布设

侧锚缆主要克服围堰风阻力及水流夹角阻力,锚位距离钢围堰200 m,锚缆与围堰夹角10毅耀15毅。锚缆布设方式与尾锚缆相同,侧锚抛锚定位后缆绳临时固定在主墩平台相应的系缆架上。

3.2 首节钢围堰下水、浮运

首节钢围堰在船厂内分块加工,在船坞内整体拼装,由于围堰自重大、体积大,常规起重设备无法完成下水操作,采用气囊法滑移下水[10]。待钢围堰整体入水漂浮稳定后,附近水域待命的拖轮及时靠近钢围堰,通过连接缆绳与围堰拴绑牢靠,编队将围堰浮运至桥址。

3.3 钢围堰定位及下沉

1)首节钢围堰接驳

钢围堰由2艘2 200 kW拖轮浮运至4号墩平台附近后,应使钢围堰与4号墩平台之间保持5 m以上的安全距离。用拖轮稳住、保持钢围堰的平面位置,迅速采用起重船完成钢围堰的接驳作业。

2)首节钢围堰定位

通过上游定位船及围堰上、下游布置的8 t卷扬机进行围堰横、纵位置的反复调整,期间每调整1次,测量人员复测1次。在钢围堰的平面位置和垂直度基本满足要求后,逐步的收紧拉缆,各锚、拉缆均预拉至设计值的80%~90%,确保围堰两轴线偏位小于依10 cm,最大倾斜度1/100,最大扭转角1毅,并确保钢围堰的位置固定。

待首节钢围堰定位完成后,浇筑刃脚压仓混凝土,加强钢围堰刃脚强度,防止钢围堰在下沉过程中与河床碰撞导致挤压变形、破裂。

3)钢围堰接高

钢围堰接高高度为12.2 m,主要由壁体、内支撑、连通器及附属设施组成。壁体根据箱型隔舱位置划分为28片,单片最大吊装重量22 t,水运至现场后,利用江岸侧停靠的2台50 t起重船依次对称接高。

4)钢围堰注水下沉

钢围堰初调位后,分32个隔舱均匀注水下沉,实时监控定位系统各锚缆受力、围堰平面位置及垂直度,并根据监控数据对围堰锚缆、隔舱水位进行调整,确保围堰平稳下沉。

3.4 钢围堰封堵、封底

1)钢围堰着床

围堰下沉至距离围堰着床约20耀30 cm时,停止下沉,潜水员下水探摸围堰刃脚周边、封底隔舱及反牛腿位置的河床情况,主要检查刃脚处有无孤石、沟槽以及泥沙淤积厚度等。探明情况后,通过定位系统实现围堰的精确定位,再注水下沉,实现钢围堰着床。

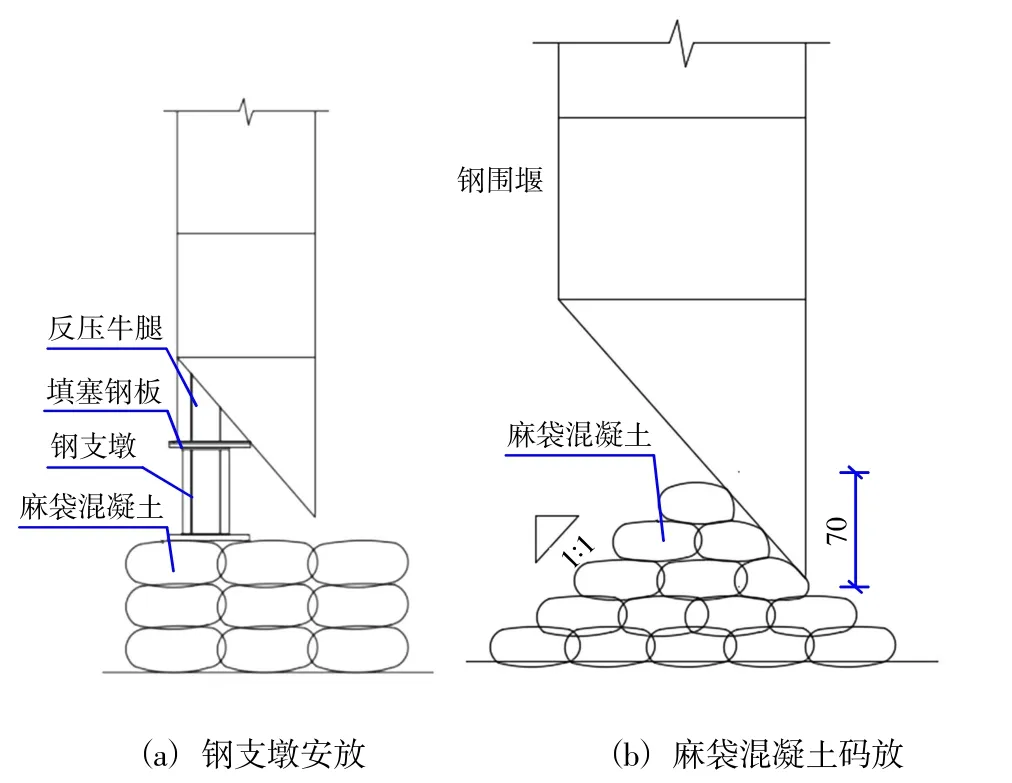

2)钢支墩安放及刃角空隙区麻袋混凝土码放

潜水员将反压牛腿位置河床面铺设麻袋混凝土整平,铺设厚度应保证与反牛腿的净空满足钢支墩安装要求。待麻袋混凝土垫平后,利用起重船进行钢支墩的安放。钢支墩与反牛腿的缝隙,根据大小填塞相应厚度的钢板,直至塞紧为止。

钢支墩支垫完成,待支垫处麻袋混凝土强度达到设计强度90%后,继续往各隔舱均匀注水压舱,直至隔舱内水头满足设计要求,钢围堰由各钢支墩均匀支撑。

注水压舱完成后,采用麻袋混凝土进行其他刃角空隙区的封堵。通过下料导管将麻袋混凝土下放至围堰底,然后由潜水员在围堰内侧水下砌筑麻袋混凝土,尽量挤塞刃脚处,再从刃脚向内侧码砌。码砌高度按照刃脚以上70 cm控制,内侧1颐1放坡,层层码放整齐。

钢围堰刃角下处理如图6所示。

图6 钢围堰刃脚下处理Fig.6 Steel cofferdam blade foot treatment

3)围堰外抛石防护

围堰内侧封堵完成后,在围堰外侧四周利用起重船抓头抛设吨袋填塞刃脚防止冲刷。吨袋抛填高度2 m,迎水面坡度1颐2,顺流侧及下游侧坡度1颐1,为了加强封堵效果,迎水面补抛碎石。

4)封底混凝土浇筑

封底混凝土浇筑前为了保证封堵质量,用空气吸泥设备进行围堰内清基,将围堰内的淤泥、碎块清除,再采用导管法进行水下封堵混凝土的浇筑。

4 结语

通过对沌口长江公路大桥4号主墩钢围堰设计与施工各个环节进行分析,尤其是钢围堰定位系统的设计及围堰封堵、封底施工,主要结论如下:

1)采用钢筋混凝土梳齿锚+单定位船定位系统,施工水域占用少,最大限度减少了钢围堰施工对航道船只通行的影响,同时能够提供有效的锚固力,保证了无覆盖层水域大型钢围堰精定位要求。

2)采用钢围堰刃脚处设置反压牛腿+麻袋混凝土及钢支墩支垫的方式处置小高差倾斜岩面的问题,较传统的爆破施工及异形钢围堰设计方案,安全风险低、施工高效、封堵实施效果好。

3)钢围堰设计与施工期间,通过技术改进,减少了大型设备、人工等施工要素的成本投入,确保了深水承台施工的安全可靠、经济高效。