动力打桩系统锤击力学分析模型的探讨

2019-12-03陆红金文龙王雪刚林登傅家林

陆红,金文龙,王雪刚,林登,傅家林

(1.中交第四航务工程勘察设计院有限公司,广东 广州 510230;2.中交四航工程研究院有限公司,广东 广州 510230;3.浙江永安工程机械有限公司,浙江 温州 325204)

1 概述

动力打桩系统分析过程中,如何建立一个与实际受力状态基本相符的锤击力学分析模型,是进行有效分析的重要基础。随着各类桩基在工程建设领域中的广泛应用,特别是近年来PDA动力检测技术在锤击沉桩中的应用以及获得的大量实测数据,较好地解决和完善了在动力打桩领域中一致认可的海利(Heily)公式中的有关参数(孜、浊、c)的取值问题,也为动力打桩锤击力学模型的建立提供了帮助。

长期以来,不论是海利公式还是其它动力打桩力学分析模型,虽然注意到了动力打桩系统中的“回弹”现象,但并没有详细的分析系统中各结构件的弹性属性,仅是简单模糊的定义“桩土体系”总的弹性变形量,这是传统建模中存在的较大缺陷。但不可否认,这些分析模型也越来越靠近了实际的锤击力学本质,并获得了一些有益的工程研究成果,为解决工程应用问题提供了支持及帮助。

2 典型动力打桩分析模型

目前主流的动力打桩分析模型,基本都是以史密斯的锤-桩体系离散原理,考虑到锤垫、桩垫属于系统中的弹性元件,将预制桩的桩身与岩土作为一个综合体系进行分析。以“桩土体系”综合弹性变形为基础建立的分析模型[1]。其中比较有代表性的典型动力打桩系统分析模型见图1。

图1 典型动力打桩系统分析模型Fig.1 Analysismodeloftypicaldynamic piledrivingsystem

分析模型图中,f为桩身侧摩阻力;k为锤垫与桩垫的综合刚度系数;K为桩端土刚度;C为桩侧土阻尼系数;c为桩端土阻力系数。

上述打桩分析模型的建立,是基于海利公式(Pu=孜WrH浊/(e+0.5c)由Hiley A 1930提出)中的一个重要参数即“回弹值”,并假设该弹性元件由桩身与岩土综合作用效应产生,将其作为1个弹性元件设置于桩端位置,而桩身侧摩阻力与桩端阻力则简化为2个阻尼器。将桩身假设为1条“刚性杆件”或用1个阻尼器来替代[2],也曾经有提出采用二元冲击系统弹性杆方法的。

3 动力打桩系统分析

动力打桩系统主要由打桩锤的锤壳、锤芯、锤垫、替打、桩垫(一般混凝土桩采用)、桩身、岩土等组成。动力打桩的过程,实际上就是利用桩锤的锤芯撞击桩顶。锤芯的能量一般是依靠外部动力设备或桩锤内部燃油爆炸作功,将锤芯提升到一定的高度,然后快速下落,将势能(及氮气蓄能)全部转化为动能,撞击桩顶,获得巨大的瞬时撞击力,迫使桩身克服桩侧摩阻力、桩端挤压及冲剪岩土,嵌入岩土的过程[3]。为便于简化分析,现以单作用液压打桩锤为例,动力打桩系统示意图见图2。

图2 动力打桩系统示意图Fig.2 Schematic diagram of dynamic piling system

3.1 材料的弹性属性分析

从宏观的角度分析,大部分固体材料都有“弹性属性”,其弹性刚度系数与材料弹性模量、截面尺寸、杆件长度、外形结构(柱状、曲面、曲杆、梁、缠绕方式等)有关。从特定的某一系统来分析,某种材料制成的结构件是否具备及显现“弹簧”的功能,则与系统作用在该元件的荷载量级有着紧密的关联。即只有当系统中某种材料制作的结构件刚度系数与载荷量级相匹配条件下,才能显现其“弹簧属性”,并在所建立的力学模型中可将其视为“弹性元件”。

例如:1个采用钢丝缠绕的柱状承压弹簧,刚度系数k值为20 N/mm,最大压缩变形量50 mm,如工作载荷为50耀950 N,该弹簧显现其弹簧功能;但如果工作载荷仅为1.0耀20 N或更小,该弹簧显现的属性基本就是一条“刚性杆”;如工作载荷大于1 000 N,则弹簧失效。因此,系统中某结构件是否为弹性元件,应与其承受的工作载荷相匹配。

3.2 系统锤击力的量级

水运工程中钢管桩的桩径在准700耀准1 500 mm左右,桩长大约30耀70 m,单桩竖向极限承载力约3 000耀15 000 kN[4]。由于桩基极限承载力与锤击力之间存在着一定的关联,即作用力与反作用力的关系,在巨大的锤击力作用下,只有与该载荷相匹配的结构件,才可定义为弹性元件。

3.3 锤击系统各结构件刚度分析

桩锤的锤芯一般由铸钢锭锻造后机加工成型。以国产YC原25液压锤为例,锤芯质量为25 t,外形尺寸长、宽、高约为1.2 m伊1.2 m伊2.2 m。刚度系数约1.3伊105kN/mm,即当锤击力为10 000 kN时,压缩变形量不足0.1 mm。因此,锤芯块体属刚性元件。

锤垫的作用是将锤芯撞击力均匀的传递给替打,并起到一定的缓冲及削峰效果,属典型的弹性元件。小能量桩锤常采用“硫化尼龙”圆盘式块;大能量桩锤常采用圆盘式铁砧+钢丝绳垫(也有用铝合金垫块)组成。在锤击力作用下,有效压缩变形量约为2耀5 mm,新换钢丝绳垫弹性好,反复使用后弹性降低。某些大能量锤的替打加工精度较高,也有取消锤垫的方法。

替打在系统中的作用是将锤芯撞击力均匀传递到桩顶。属于粗大短的圆柱形或空腔圆筒结构。替打的壁厚一般为被打钢管桩壁厚的3耀6倍,长度大约在0.6耀2.5 m。也有采用实体厚板材两头焊接导向套制成。因此在锤击过程中弹性变形量极小,也属于刚性元件。

桩垫一般放置在替打与桩顶之间。其作用类似于上述的锤垫(一般混凝土预制桩采用),也是典型的弹性元件。常采用叠层草纸、水泥纸、多层胶合板等材料制作而成。在锤击力作用下,有效压缩变形量约2耀5 mm,基本上是“一桩一垫”的一次性耗材。

受到桩端挤压、冲剪的岩土,以较坚硬的花岗岩全风化耀中风化岩的岩土结构为例,弹性模量大约为3.25耀29.13 GPa,与钢管桩材料的弹性模量(198耀206 GPa)相比相差近一、两个数量级。因此在数百吨至上千吨的瞬时锤击力作用下,显现的只能是塑性及脆性破损。因此,桩土体系“共同作用”下可能产生的弹性变形量极小,认为“回弹值”是桩端土被压缩后,桩端岩土“塑弹性变形”后的弹性分量产生的回弹值的说法,从上述的弹性原理分析,这是一种较牵强的假设。

桩身作为动力打桩中最终的工程结构件以及被锤击物,在系统中的几何尺寸长度最长。桩身刚度系数大约为200耀600 kN/mm[4],在数百吨至上千吨的瞬时锤击力作用下,其弹簧效应直观显现、清晰及可目视。因此,分析建模中,桩身可定义为“弹簧”。

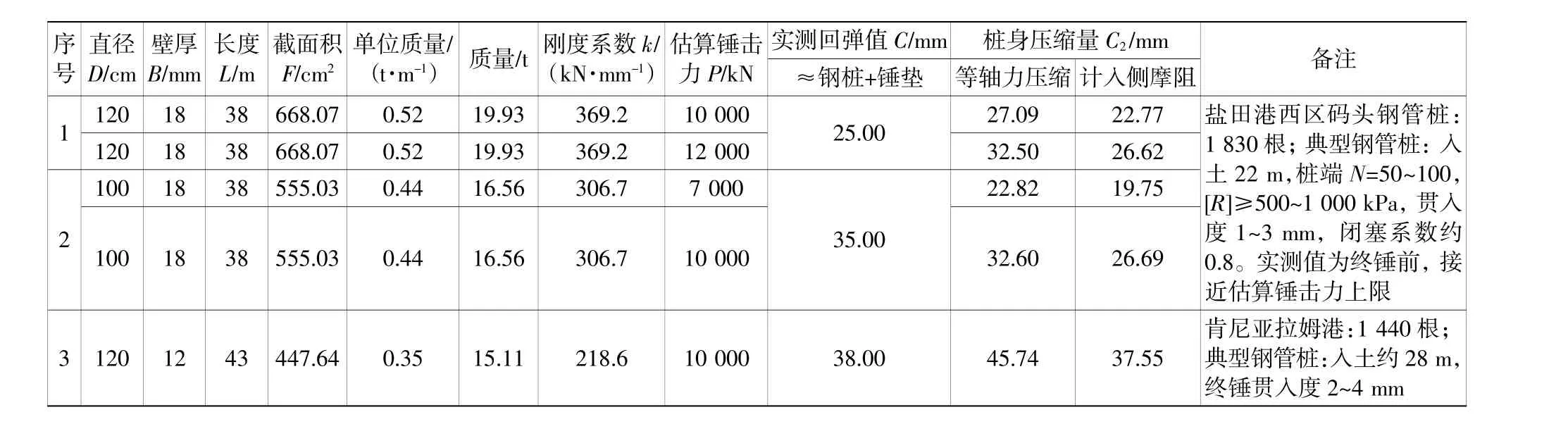

然而长期以来,在动力打桩的学术研究领域中,虽然时有提及,但一直没有引起足够重视,几乎忽视了桩身在力学系统分析中属于最重要的“弹性体”的性质。以下结合盐田港西区码头工程[5]及肯尼亚拉姆港工程[6]实例,估算出3种规格钢管桩的刚度系数(k=EF/L,式中:E为弹性模量、F为桩截面积、L为桩长),以及桩身在等轴压应力作用下的压缩量值、桩身在侧摩阻力作用下的弹性压缩量值(完整的轴力分析应按不同埋深的各层岩土作用在桩身的极限侧摩阻力标准值进行分层计算,为便于分析进行简化,假设为三角形分布)与实测回弹值,见表1。

表1 盐田港西区码头及肯尼亚拉姆港钢管桩压缩量估算值与实测回弹值Table 1 Comparison table of compression and measured rebound values of steel pipe piles in Yantian Port West Wharf and Lamu Port,Kenya

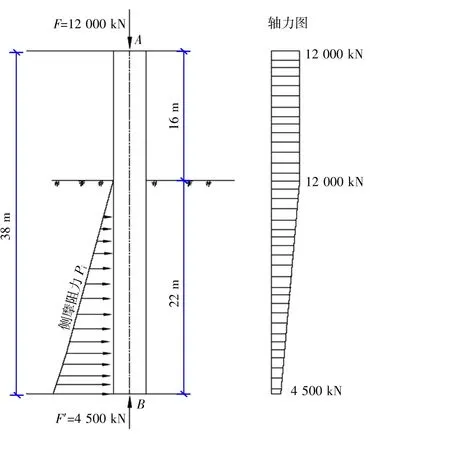

从表1中可以看出,上述2个工程中的3个规格钢管桩刚度系数约在200耀370 kN/mm区间,在锤击力作用下,压缩量达到厘米级。盐田港西区码头典型钢管桩锤击工况下轴力(简化)示意图见图3。估算的“非等轴力压缩值”与施工现场锤击桩过程中实测的回弹值较接近。因此,所谓“回弹”,本质主要组成部分就是桩身在锤击力作用被压缩后,存储的弹性势能释放而产生的“回弹”。

图3 盐田港西区码头典型钢管桩锤击轴力示意图Fig.3 Schematic diagram of hammering force of typical steel pipe piles in Yantian Port West Wharf

4 动力打桩力学模型的建立

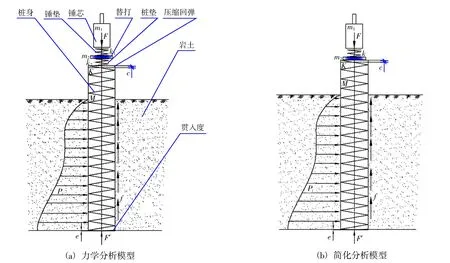

上述对动力打桩系统中各承受锤击力的结构件进行的分析,清晰地揭示出了系统中特定锤击力作用下的弹性元件。锤垫、桩垫虽然也属弹性体,但有效形变量较小,而作为工程结构的桩身,是系统中对动力打桩分析模型起最重要作用的弹性元件。而桩周的岩土则主要是以侧摩阻及端阻力作用于桩身。按照上述弹性元件分析重新建立起的动力打桩系统锤击力学分析模型见图4。

图4 动力打桩系统锤击力学分析模型Fig.4 Analysis model of hammering mechanics of dynamic pile driving system

基于弹性元件概念建立的动力打桩分析模型中,m1为锤芯;m2为替打;M为桩身;k1、k2分别为锤垫及桩垫刚度系数(或合并为k表示);K为桩身刚度;F为锤击力;Pi为桩身侧向单位面积土压力;F忆为桩端阻力;f为桩侧摩阻力;c为桩顶在F作用下的位移量;e为一次锤击过程中,当F>f+F忆产生的贯入度。

在整个动力打桩系统中桩身作为最重要的弹性元件,在巨大的锤击力作用下,一方面起到了缓冲、削峰的效果,同时由于撞击力作用下产生的弹性压缩位移量达到了厘米级,吸收了较多的能量:弹性势能为K为刚度系数,c为压缩位移量)。锤垫与桩垫虽然也被压缩,但由于压缩值较小,吸能占比也较少。图4(a)完整将系统力学模型中3个弹性元件表示出来,图4(b)是力学模型的简化版。

以表1中序号1为例:当锤击力达到10 000 kN时,桩身的压缩量为22.77 mm,桩身弹性刚度为369 kN/mm,桩身吸收的弹性势能估算值为95.7 kN·m,该值已达到了锤击能的20%耀35%。传统的关于动力打桩分析模型以及复杂的各类锤击能量、锤击力计算,仅注意到锤垫与桩垫的吸能效应,基本忽视了桩身这个最大的弹性“吸能”结构件。

5 结语

传统动力打桩力学分析模型建立在“桩土体系”基础之上,虽然从海利公式推出至今,已关注到“一次锤击后的贯入度和回弹值”,并将回弹值C作为海利公式中重要参数,但将“回弹值”定义为“桩土体系”综合效应产生,把概念繁杂化了。

桩身作为系统中最主要弹性元件,压缩位移量达到厘米级,有较大的“吸能”效应,并在桩身下行终止后以回弹方式释放弹性势能,消耗了部分锤击能量,属于无用功。上述分析,较好地解释了沉桩过程中常见的当桩身贯入度趋于“零”时,为何锤击设备并未因此“过载”的原因。

“系统中结构元件承受载荷与刚度相匹配,才显现其弹性属性”这一概念的提出,并以此为基础建立的“动力打桩锤击力学分析模型”,将对传统的桩基研究领域有着较大的影响。同时也有待进一步从大量的工程实例中获取实录数据作为验证及完善“弹性属性”分析方法。