BH-VDT 垂直钻井系统导向块结构优化设计及现场试验

2019-11-28康建涛汝大军马哲魏庆振黄峰郭贤伟

康建涛 汝大军 马哲 魏庆振 黄峰 郭贤伟

渤海钻探工程有限公司工程技术研究院

BH-VDT5000 垂直钻井系统[1-3]曾在克深603 井Ø558.8 mm 井眼和克深 15 井Ø444.5 mm 井眼垂直钻井施工中出现导向块落井事故,延误了钻井周期,增加了钻井成本。为了避免导向块落井事故再次发生,针对“单驼峰”导向块的结构及受力进行了分析,发现该结构导向块处于压缩状态时弹簧销受力磨损较大,大大影响了工具安全性能,也降低了工具使用寿命。针对发现的问题对导向块及弹簧销进行了结构改进,现场试验结果表明,改进后的导向块大幅度增加了工具在井下安全使用时间,达到了预期的目的。

1 导向块落井过程描述

1.1 克深603 井导向块落井过程

BH-VDT5000 垂直钻井系统于 2014年12月21日 13:30 入井,2014年12月25日 11:00 出井,起出发现4 个导向块全部落井。钻进井段2 122~2 258 m,单趟钻进尺136 m,工具入井93.5 h,钻进中钻压140~280 kN,转速120 r/min,扭矩12~20 kN · m,排量63 L/s。

1.2 克深15 井导向块落井过程

BH-VDT5000 垂直钻井系统于 2015年3月19日 3:30 入井,2015年3月24日 4:00 出井。经检查相对应的2 个导向块落井。钻进井段1 774~1 865 m,单趟钻进尺91 m,工具入井120.5 h,钻进中钻压140~180 kN,转速100~120 r/min,扭矩6~15 kN · m,排量60 L/s。

2 导向块落井原因分析

(1)从现场打捞和工具残存的弹簧销碎片看,弹性销为磨损断裂。

(2)防导向块脱落的方式单一,仅弹簧销具有防导向块脱落的功能。

(3)单驼峰导向块设计的缺陷导致导向块腰孔与弹簧销接触摩擦,致使弹簧销发生疲劳断裂,造成导向块落井。

3 导向块改进技术方案

3.1 导向块受力分析

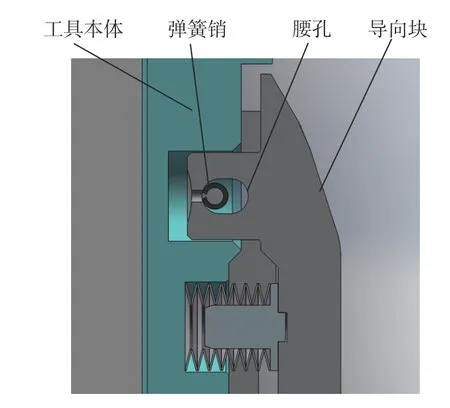

导向块由嵌入导向块腰孔和工具本体连接孔的弹簧销连接固定在工具本体上,以常用的Ø444.5 mm井眼为例,导向块工作外径最小438 mm,最大452 mm。通常只有在自由形态下导向块完全伸出时导向块腰孔顶部才会接触弹簧销,产生摩擦(如图1),当工具入井后钻头尺寸只有Ø444.5mm,正常情况下,导向块处于压缩状态,所以弹簧销不会受力(不同尺寸导向块设计原理相同)(如图2)。

图1 导向块自由状态受力图Fig.1 Force applied on the guide block in the free state

图2 导向块井下受力图Fig.2 Force applied on the guide block under the downhole condition

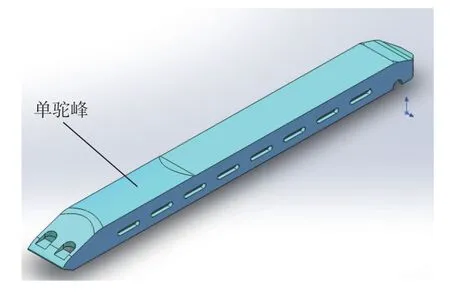

BH-VDT5000 垂直钻井系统导向块与井壁接触面积较大,为减少导向块与井壁接触面积,减少工具产生托压的可能性,2015年之前采用了“单驼峰”设计,在导向块推靠以外部分均切削8 mm 的设计方式(如图3),但这却违背了“保证导向块平行移动,确保导向块腰孔与弹簧销无接触”的设计初衷,由于导向块肩部没有接触井壁,加上受到弹簧片压缩变形反弹力的作用,导致导向块腰孔与弹簧销产生了接触摩擦,因此加剧了弹簧销的磨损速度(如图4)。

图3 “单驼峰”导向块结构设计Fig.3 Structure design of “single-lump” guide block

图4 “单驼峰”导向块弹簧销磨损实物图Fig.4 Wear of spring pin of “single-lump” guide block

3.2 导向块的改进

为了避免弹簧销受力受到磨损,导向块由之前的“单驼峰”结构改为“双驼峰”结构(如图5),新结构一方面减少了与井壁的接触面积,降低了托压的可能性;另一方面,该结构设计保证了导向块在井下的安全,在井眼轨迹规则和不扩大的情况下弹簧销始终处于导向块腰孔中间位置,不影响弹簧销不受力的设计初衷。

图5 “双驼峰”导向块结构设计Fig.5 Structure design of “double-lump” guide block

3.3 加强弹簧销组合方式

由于空心弹簧销在井下磨损后易破裂,进行了实体销与空心销组合的设计,相同直径的实心销其抗剪切强度为弹簧销的2 倍以上,再加上空心弹簧销的预紧力,增强了组合弹簧销(如图6)的抗耐磨强度,提高了井下安全系数。

图6 组合弹簧销实物图Fig.6 Combined spring pin

3.4 挡板组合弹簧销防退设计

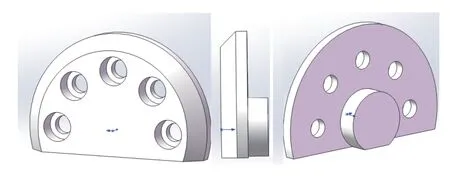

虽然采用了组合弹簧销方式提高了抗剪切耐磨能力,但实际钻进中,导向块受力极其复杂,组合弹簧销与腰孔之间仍然存在相对运动,存在将弹簧销组合直径磨小的问题,直径磨小后的弹簧销组合易被带出本体导致脱落,因此,进行了组合弹簧销防退挡板设计(如图7),有效地防止弹簧销因位移产生的磨损而造成的强度破坏。

图7 设计组合弹簧销防退挡板Fig.7 Back-off damper of combined spring pin

4 改进导向块在克深1102 井的应用

4.1 克深 1102 井身结构

克深1102 井是库车坳陷克拉苏构造带克深11 号构造的一口评价井,设计井深6 960 m,采用五开井身结构完井。一开设计钻头直径Ø558.8 mm,井段0~300 m,二开设计钻头直径Ø431.8 mm,井段300~2 722 m。地质资料表明,该地区地层倾角在60°左右,钻进防斜问题比较突出,要求应用垂直钻井技术打直一开二开井眼。

4.2 施工难点

(1)一开Ø558.8 mm 大尺寸钻头开钻,钻进破岩量较大,要求钻井液携岩能力好,井眼清洁性能强,大排量下对工具的抗冲蚀性提出更高要求。

(2)一开二开井段钻遇新近系库车组、康村组、吉迪克组、古近系苏维依、库姆格列木群上泥岩段,地层岩性复杂,泥岩、砾岩、砂砾岩等软硬岩性交变互层,工具在井下要经受蹩跳、大扭矩的考验,对导向块悬挂的稳固性提出了更高的要求。

(3)地层倾角大,垂直钻井工具导向块单边受力时间长,工具侧向力大,直接影响工具工作寿命。

4.3 施工技术措施

4.3.1 优化钻具组合

一开钻具组合:Ø558.8 mmPDC+BH-VDT5000垂钻工具+浮阀+Ø228.6 mm DC×1+转接头+Ø558.8 mm 扶正器+转接头+Ø228.6 mm DC×2+转接头+Ø203.2 mm DC×15+转接头+Ø139.7 mm HWDP×15+Ø149.2 mm DP。

二开钻具组合:Ø431.8 mm PDC+BH-VDT5000垂钻工具+浮阀+Ø228.6 mm DC×1+转接头+Ø431.8 mm 扶正器+转接头+Ø228.6 mm DC×2+转接头+Ø203.2 mm DC×15+转接头+Ø139.7 mm HWDP×15+Ø149.2 mm DP。

克深1102 井一开二开均采用单扶组合,只有1 个扶正器,本身为强降斜组合,其优点是钟摆侧向力大、降斜率高,缺点是井眼方位稳定性差且不能承受大钻压。当BH-VDT5000 工具工作时,相当于在近钻头处增加了1 个变径扶正器,整个钻具调整为弱降斜组合,钻进时既能承受较大钻压又能平滑降斜率;同时BH-VDT5000 工具时刻推靠井壁高边的特性使钻头能保持垂直方向前进,可以达到稳定降斜的目的,符合克深1102 井实际需求,最终现场采用这种组合实施控斜钻进[4-8]。

4.3.2 钻井参数优化设计

钻压优选:因一开井浅,钻压设计 0~50 kN;二开井较深,地层成岩性好,需要大一些的钻压,并且使用的是PDC 钻头,因此钻压设计80~180 kN。

转速设计:一开井眼较大,BH-VDT5000 悬挂Ø558.8 mm 导向块,肩部无支撑,组合弹簧容易受到磨损,转速不宜过快,设计最大转速90 r/min;二开是BH-VDT5000 垂直钻井工具适用井眼,转速可以适当提高,设计最大转速为120 r/min。

排量设计:排量的设计以满足携岩基本要求为依据,设计最大排量60 L/s。

扭矩优化:虽然工具的最大设计扭矩为30 kN · m,但为了保障工具的安全性和长寿命,通过计算,在这2 种尺寸井眼中最大安全扭矩设置为20 kN · m。

4.3.3 优选钻头

优选适用泥岩、砂砾岩和砾岩的PDC 钻头,减少跳钻的可能性,保证平稳钻进,优选的PDC 钻头类型:一开为T1955AB;二开为BEST TS1953 和STS915K。

4.3.4 使用改进的导向块设计

使用“双驼峰”导向块、组合式弹簧销以及弹簧销防退设计,确保垂直钻井系统在复杂受力状态下的稳定性和长寿命。

4.4 现场施工概述

一开:BH-VDT5000 垂直钻井系统于 2016年10月11日 15:30 入井,入井井深 39 m,井斜 0.16°。10月13日 16:00 钻至井深 296 m 起钻,井底井斜0.08°,垂钻进尺257 m,仪器入井1 趟钻,钻进参数:钻压 20~40 kN,转速 60~80 r/min,排量 40~46 L/s,扭矩2~8 kN · m。

二开:BH-VDT5000 垂直钻井系统于 2016年10月18日 12:30 入井,入井井深 319 m,井斜 0.16°。11月13日 10:00 钻至井深 2 650 m 完成垂钻进尺任务,井底井斜0.14°,垂钻进尺2 331 m,仪器入井共4 趟钻。钻进参数:钻压140~160 kN,排量52 L/s,转速80~90 r/min,扭矩 16~20 kN · m。

克深1 102 井垂直钻井工具总入井时间664 h,总垂钻进尺2 588 m,平均机速6.51 m/h,全井段井斜均控制在0.2°以内,详细施工情况见表1。全程钻进扭矩限定为20 kN · m,防止井下过大的扭矩对垂直钻井工具导向块悬挂机构造成过度疲劳,相对理想的排量和转速既满足了钻井液的携砂要求和钻进机速,又降低了对工具的冲蚀和井下震动,更保证了BH-VDT5000 垂直钻井工具在井下的工作寿命,钻井参数优化后对工具在山前复杂地层中施工的稳定性也有大幅提高。

4.5 改进导向块应用效果分析

导向块悬挂机构改进后首次在克深1102 井入井实验,最长入井时间达到了233.5 h,工具出井检查本体完好无损,组合弹簧销无破裂,挡板无松动,导向块悬挂牢固可靠(如图8),证明这次改进后的BH-VDT5000 垂直钻井系统可满足山前复杂井的施工要求,真正达到了防斜打快、提高机械钻速,节约钻井周期的目的。

5 结论及建议

(1)改进后的BH-VDT5000 垂直钻井工具在克深1102 井进行了成功应用,最长入井时间达到了233.5 h,出井后导向块悬挂牢固可靠,表明改进后的垂直钻井工具完全可满足山前复杂井长时间入井的施工要求。

表1 克深1102 井BH-VDT5000 垂直钻井工具施工情况Table 1 Construction of Well Keshen 1102 by BH-VDT5000 vertical drilling system

图8 工具出井实物图Fig.8 Picture of the tool tripped out of the hole

(2)在垂直钻井施工井段,井斜始终保持在0.2°以内,井身质量控制良好,表明工具测斜、纠斜性能稳定可靠。

(3)BH-VDT5000 垂直钻井工具在克深1102 井二开垂直钻井服务中只用了25 d 便完成了垂直进尺,比钻井进度计划中的49 d 提前了24 d,说明工具的成熟性、稳定性完全能够实现山前高陡构造地区防斜打直、提高机械钻速、缩短钻井周期、节约钻井成本的目的。