韩城矿区煤层气L 型水平井套管钻井技术

2019-11-28涂志民张亮吕娜李鹏孟思源衣丽伟

涂志民 张亮 吕娜 李鹏 孟思源 衣丽伟

中石油煤层气有限责任公司

国内自1989年联合国环保署项目“中国煤层气资源开发”实施以来,目前煤层气生产井近16 000余口,应用了多种开发技术,主要包括钻井技术及完井技术2 类,包括直井、丛式井、多分支、U 型及L 型水平井钻井技术,以及裸眼洞穴完井、套管射孔完井及射孔压裂完井技术等[1-4],应用技术较多,但总体开发效果欠佳,仅有约1/3 油气井能够正常生产[1]。在国外应用较为成熟的技术,在国内不能达到预期效果,是目前煤层开发面临的最主要问题。其主要原因在于国内外煤储层特征存在较大差异,以煤层气开采最为成功的美国为例,煤层形成后未经历复杂的构造运动,煤层结构较完整,由中、低阶煤组成,地层压力以正常压力—超压为主,渗透率较高;而国内含煤盆地煤储层特征较为复杂,煤层气开采条件相对较差,因此,对煤层气开发技术要求更高[5-7]。

韩城矿区为国内煤层气开发的重点区域之一。目的煤层为下二叠统太原组和山西组,煤层形成以来遭受多次构造运动破坏,煤层结构较为复杂,整体上具有低孔(平均值为5.6%)、低渗(平均值为0.2×10-3μm2)、低压 (平均值为 2.8 kPa/m)的特点,煤层气开采难度较大。自2010年实施规模开发以来,实施钻井近千余口,但开发效果并不理想,低产井偏多,显示开发技术与煤储层特征存在不适应的问题。前人对各类开发技术特点进行了较为全面的总结[2-3,7-8],吴雅琴等[9]对沁水盆地郑庄区块不同特征储层采用直井压裂和多分支水平井技术开发效果模拟对比分析,显示了开发技术与储层相匹配的重要性;刘贻军等[10]针对贵州比德—三塘盆地单层薄、累计厚度大、低孔、低渗、高含气饱和度特点,应用了可捞式桥塞分段压裂、连续油管水力喷射射孔分段压裂、电缆射孔+桥塞联作分段压裂等工艺,均表明开发技术与煤储层特征的匹配是煤层气开发成功的关键。研究区目前主要应用丛式井组射孔压裂技术以及多分支水平井开发技术,但开发效果参差不齐、差异较明显。因此,在前期实践基础上针对该区煤储层特点,进行了L 型水平井套管钻井技术应用试验,取得了初步成效。

1 地质概况

研究区位于渭北隆起东北端,地处渭南地区韩城市境内,呈北东延展的宽带状,总面积约1 115.7 km2[11](图1)。总体呈北东走向、北西倾向,倾角浅部陡、深部缓的单斜构造,地层倾角一般为 5~20°。可采煤层 3 层,分别为 3 号、5 号和 11 号煤层,平均总厚度近8.0 m,为该区煤层气开发主要目的煤层。

图1 韩城矿区构造Fig.1 Structure of the Hancheng mining area

2 开发技术适用性分析

2.1 压裂工程适用性分析

煤岩的力学性质总体表现为低强度、低弹性模量和高泊松比,其在压裂过程中易形成短而宽的裂缝,同时具有较高的破裂压力,高泵压很容易将裂缝延伸到低破裂压力的砂(泥)岩邻层,即俗称的压窜顶底板,其原因是煤层与顶底板的破裂压力存在一定差异,从而导致水力裂缝的上下扩展,影响造缝效果[11-13];另外,煤岩微孔隙及裂隙发育,使得在压裂过程中压裂液滤失严重,易发生远端脱砂引起砂堵,同时易形成复杂的裂缝(如T 形缝、I 形缝),导致造缝效果差[14]。研究区煤层变质程度较高,煤级属贫煤—无烟煤,煤层受压实程度较高,通过岩心观察煤岩割理普遍具有碳酸盐岩充填现象,孔渗条件均较差,煤层含水较少,地层压力低。目前煤层气开发主要采用活性水压裂工艺,压裂过程中在高泵压作用下,微裂隙及孔隙被压开,压裂液进入,从而引起煤层吸附压裂液,导致水锁伤害,煤储层压裂改造效果达不到预期[15]。压裂过程中表现为压裂液难以进入地层,压裂完成后压降缓慢,而排采过程中表现压裂液难以返排,地层产水较少。以研究区牛心村先导试验区活性水压裂工艺应用为例,该区56 口压裂井,经过近6年的排采生产,其压裂液返排比例大部分在50%以下,仅4 口井压裂液返排完成。而目前各生产井日产水一般0.2 m3左右,难以实现压裂液返排。

2.2 多分支水平井适用性分析

煤层气多分支水平井钻井是集钻井、完井与增产措施于一体的钻井技术。主水平井眼一开钻表层,并下表层套管封固地表易漏地层;二开钻至着陆点(见煤点),下入套管封固煤层段以上地层;三开钻主水平井眼和分支井眼,不下套管,裸眼完井[16]。该技术具有导流能力强、解吸面积大以及煤储层伤害小的优点,能够快速把资源量转化为产气量,提高采收率及经济效益[17-19]。但由于采用裸眼完井,井壁稳定性至关重要,若井壁垮塌导致井孔掩埋,则会前功尽弃。同样以牛心村先导性实验区为例,目前该区共实施7 口多分支水平井,其中4 口井已完成钻井并投入生产,而其余3 口井全部因井壁垮塌导致卡钻、埋钻而工程失败。该4 口水平井经过近3年的排采生产,动液面降至煤层后,各井生产呈现产气、产水均极低的特征,表明井壁垮塌、孔眼被埋,渗流通道堵塞。主要原因是该区煤岩强度较低且较为疏松,水平井裸眼完井井壁难以稳定,导致该区多分支水平井开发效果较差;另外,裸眼完井多分支水平井在排采生产过程中易产生大量煤粉,阻塞渗流通道,导致排采效果逐渐变差,也是该类井型不利因素之一。

2.3 套管钻井L 型水平井适用性分析

套管钻井技术是指在钻进过程中采用套管替代传统的钻杆向井下传递机械及水力能量,井下钻具组合接在套管下面,钻进的同时下入套管,完钻后套管留在井内做完井管柱用的钻井方法,它不仅可以极大地降低钻井成本加快完井速度,而且可以减少常规钻井技术所存在的事故隐患,如井眼坍塌、井壁冲刷等,此外,还能够避免因划眼和处理起下钻造成的井涌风险,从而缩短钻井时间,具有广阔的应用前景[20-21]。该技术在常规油气田应用较成熟,而在煤层气开发领域目前尚无应用实例。在该区采用煤储层活性水压裂工艺难以达到改造效果,并且多分支水平井裸眼完井孔眼难以稳定,因此,提出采用L 型水平井套管钻井技术开发煤层气,既避免进行压裂改造,又能充分利用水平井开发的优势,增加与煤层的接触面积,提高导流能力,并且能稳定井壁,最大程度实现地质与工程的匹配,改善该区煤层气开发效果。

3 应用实例

HN-L1 井为韩城矿区牛心村先导试验区实施的1 口套管钻井L 型水平井,目的煤层为5 号煤层。施工过程顺利,严格按照设计要求高质量完成钻井,并及时投入生产。

3.1 井身结构

该井一开使用Ø347.6 mm 钻头钻开表层58.99 m,下入Ø298.5 mm 表层套管固井;二开使用Ø269.9 mm钻头钻至925.53 m,造斜点457.51 m,下入Ø219.08 mm技术套管920.08 m,并进行固井;三开水平段使用Ø190.5 mm 钻头钻至井深1 416.70 m,着陆点1 002 m,井底垂深748 m,水平位移795.44 m,使用Ø139.7 mm套管完井,不固井(图2)。

图2 HN-L1 井井身结构Fig.2 HN-L1 structure

3.2 钻井技术

3.2.1 钻具组合

钻井采用导向钻井技术,通过MWD 对井眼轨迹进行监测,确保水平段在煤层中钻进,不同钻井阶段采用不同的钻具组合。(钻具组合尺寸有问题,长度没给出来)

一开0~58.99 m 井段钻具组合:Ø347.6 mmPDC钻头+Ø165 mm 无磁钻铤×1 根+Ø165 mm 钻铤×4根+Ø127 mm 钻杆。二开 58.99~438 m 井段钻具组合:Ø269.9 mm 牙轮钻头+Ø203 mm 单弯螺杆+Ø 177.8 mm 定向接头+Ø177.8 mm 无磁钻铤 (MWD)+Ø165 mm 钻铤×6 根+Ø127 mm 钻杆;438~925.53 m井段钻具组合:Ø269.9 mmPDC 钻头+Ø203 mm 单弯螺杆+Ø177.8 mm 定向接头+Ø165 mm 无磁钻铤(MWD)+Ø127 mm 斜坡钻杆+Ø127 mm 加重钻杆+Ø127 mm 斜坡钻杆。三开 925.53~1 416.70 m 井段钻具组合:Ø190.5 mmPDC 钻头+Ø140 mm 单弯螺杆+Ø140 mm 单向阀+Ø140 mm 定向接头+Ø140 mm无磁钻铤(MWD)+Ø139.7 mm 套管。

3.2.2 钻井液

0~58.99 m 井段,以低固相钻井液作为循环介质,用量:土粉 6 t,纯碱 0.5 t,聚丙稀酰胺 2 t,高黏聚合物0.5 t。密度1.03 g/cm3,黏度35 s,含砂量0.2%,pH 值 7.5。

58.99~925.53 m 井段,采用无固相钻井液作为循环介质,用量:土粉2 t,纯碱2 t,高黏聚合物3 t,羧甲基纤维素(CmC)4 t,聚丙烯酸钾3 t,聚丙释酰胺钾盐 3 t。密度 1.02~1.06 g/cm3,黏度 30~33 s,含砂量0.1%~0.2%,pH 值 7.5。

925.53~1 416.70 m 井段,采用清水钻井液作为循环介质,使目的煤层避免侵蚀和伤害。钻井液密度1.00~1.02 g/cm3,黏度25~26 s,含砂量0.1%~ 0.2%,pH 值 7.5。

3.3 完井技术

该井于2015年4月1日三开完钻,使用Ø73 mm油管打捞出定向仪器,套管射孔完井。射孔层段1 245~1 255 m,总孔数 220 孔,相位角 360°,89 枪型,89 弹型,孔密 22 孔/m。

3.4 技术实施关键

为顺利完成钻井施工并保护煤储层,对设备质量及钻井液要求较高。

(1)三开生产套管采用宝钢产P110 钢级Ø139.7 mm 生产套管。水平段钻进过程中扭矩较大,对套管本体尤其是丝扣的要求很高,其抗扭强度和抗拉强度要接近或高于同类井所用钻杆的抗扭强度和抗拉强度。

(2)采用进口PDC 五翼钻头。保证一次性钻井完毕,否则起钻换钻头需要连带套管一起起出,易造成煤储层垮塌;并且要求高质量PDC 钻头金刚石镶体不易掉落,否则掉落的金刚石镶体极易卡在钻头与套管之间,造成井下复杂事故。

(3)为充分保护煤储层不受伤害,该井水平段采用该区生产井排采液作为钻井液进行钻进,能够最大程度保证钻井液与煤储层的配伍性。施工现场配备了四级固控设备:振动筛(>74 μm)、除砂器(44~74 μm)、除泥器 (8~44 μm)、离心机 (2~8 μm),以除去有害固相,保持钻井液性能的相对稳定。钻井液参数每15 min 检查一次,以避免侵蚀和伤害目的煤层并保证钻井施工的正常进行。

4 效果分析

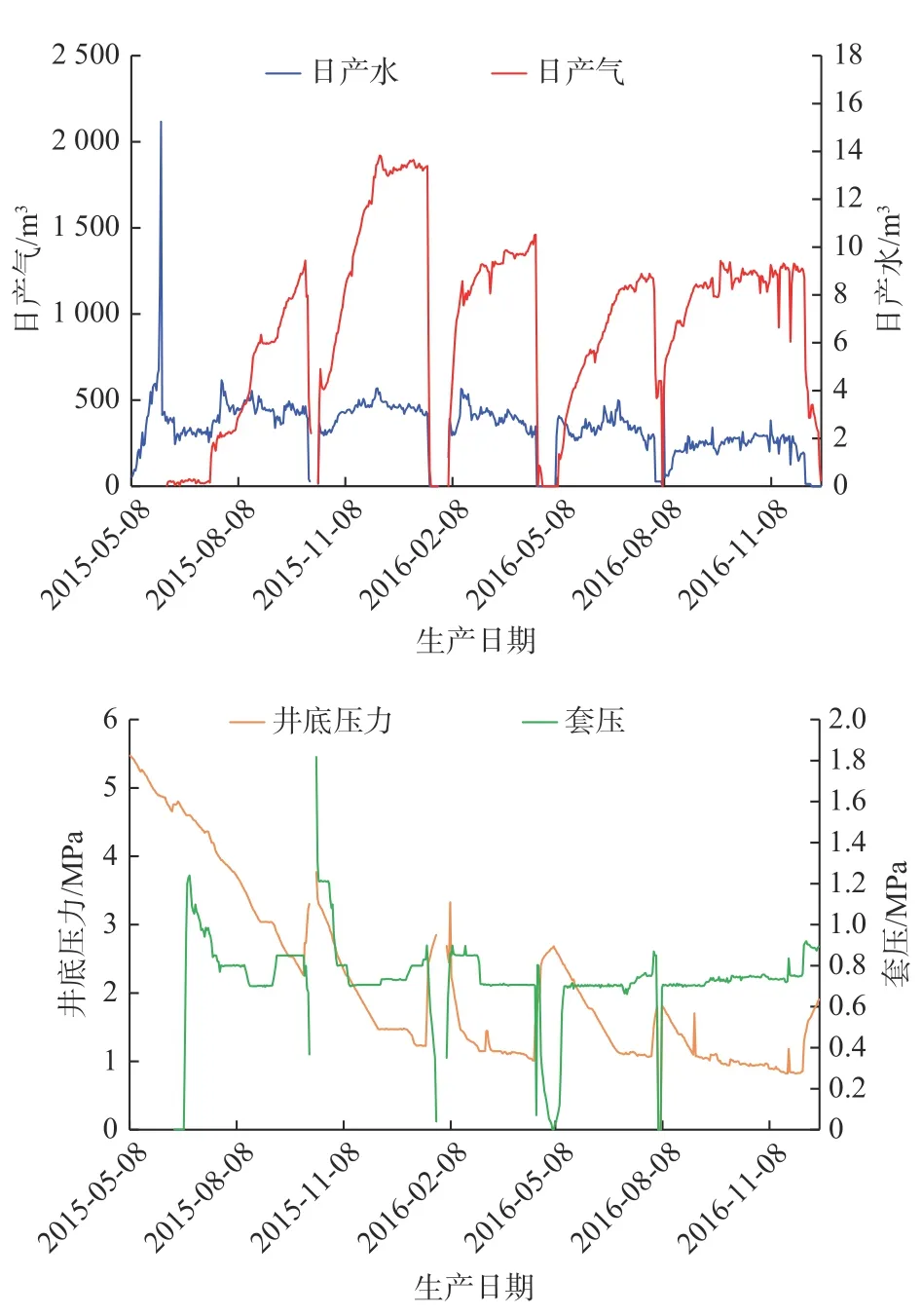

该井于2015年5月6日投入生产,初始井底压力5.48 MPa,初始动液面192 m,排采15 d 后井底压力降至4.86 MPa,开始见气,排采生产215 d 后日产气量达到该井最高产量1 920 m3。随后由于排采工艺原因,该井频繁检泵,日产气量稳定在1 200 m3左右。目前该井由于计划采用新的排采工艺一直处于停机状态(图3)。

图3 套管钻井L 型水平井排采曲线Fig.3 Production curves of L-shaped horizontal wells using the casing drilling technology

该井排采曲线显示以下特点:(1)见气快,投产半个月后即见气,单相流排采生产时间短,节约生产成本;(2)生产阶段日产气及产水较高,截至停机前平均日产气952 m3,日产水2.43 m3,显示了较好的排采效果。表明煤储层渗透率保护较好,受伤害较少。

在整个牛心村先导试验区有4 口多分支水平井以及56 口直井、定向井生产,从不同井型开发效果对比,L 型水平井套管钻井效果最好。多分支水平井在其整个生产期间产气、产水均极低,全部4 口多分支水平井平均日产气量为59.55 m3,平均日产水0.51 m3,反映多分支水平井井壁已垮塌,渗流通道堵死,没有达到多分支水平井充分改善煤储层渗流能力的目的。另外区内丛式井平均日产气200~600 m3,平均值为 363 m3;日产水 0.23~1.27 m3,平均值为0.67 m3,而且初始见气时间一般170~806 d,平均值为372 d。

从以上分析可知水平井套管钻井无论从日产气、日产水以及初始见气时间相比多分支水平井或丛式井都具有较大的优势,该技术充分结合了该区的煤储层特点,地质与工程匹配性较好,开发效果较好。

5 结论

(1)在前期韩城矿区煤层气开发实践基础上,充分结合该区煤储层特点,首次应用了L 型水平井套管钻井技术,目前排采生产现状相较丛式井组射孔压裂及多分支水平井技术效果好,初步显示了该技术的应用前景,但也存在一些问题,主要表现在实施井位偏少、应用范围小,今后需逐步加大实施力度,进一步验证该技术的可行性,并形成成熟的煤层气开发技术方案。

(2)实施井位应主要考虑不同储层特点。HNL1 井煤层埋深较深,煤体结构为原生结构煤。下一步考虑井位部署在煤层埋深较浅的低地应力区以及碎裂煤分布区,探索该技术实施效果,形成与该区煤储层特点相匹配的煤层气开发技术。