水平井段工具内脉冲射流冲砂技术

2019-11-28甘泉泉刘少胡管锋李明红

甘泉泉 刘少胡 管锋 李明红

1.长江大学机械工程学院;2.中国石油西南管道分公司

水平井技术以其低成本、高产能等特点而广泛应用于油气藏的开发,但由于水平井井身结构特殊性,大量渗透进井筒的砂粒会沉积在水平井段,形成大面积的砂床,造成采油困难甚至油井停产等严重井下事故[1-2]。

水平井段冲砂清洗较困难,目前主要采用机械捞砂和水力冲砂清除砂床,水力冲砂因其效率高、效果好而得到广泛应用,目前水力冲砂洗井技术主要包括常规密闭连续冲砂洗井技术、连续管冲砂洗井技术、真空清砂技术和泡沫流体冲砂洗井技术[3-5]。常规密闭连续冲砂洗井技术解决了常规油管冲砂时冲砂液回流、卡钻风险、冲洗液用量大、冲洗时间过长和无法实现密闭冲砂作业等问题;连续管冲砂洗井工艺无需连接管柱,可以带压连续作业,对地层伤害小且洗井效率高;同心连续管真空清砂技术对洗井液的要求较低,可根据井况优选,大幅度降低了作业成本,避免了因洗井液渗入地层造成的地层伤害;泡沫流体冲砂洗井技术其携砂能力远高于空气、清水甚至普通钻井液,同时对附着在油管内外壁、套管内壁及井下工具上的石蜡及粘结物有较好的剥离清除作用[6-7]。

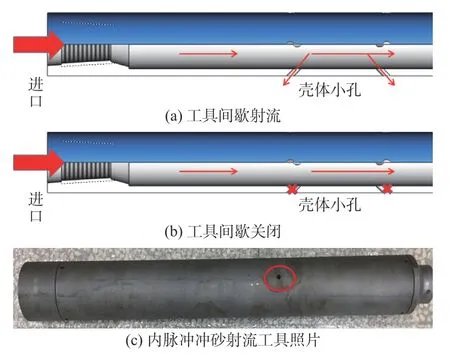

上述水力冲砂多采用的是电机带动冲砂清洗工具旋转实现脉冲射流,本文提出了一种工具内脉冲射流冲砂洗井方法,该方法不需要电机带动工具旋转产生射流,而是通过工具壳体小孔间歇式开关实现脉冲射流,可对砂粒床进行快速高频破坏清除。采用工具内脉冲对砂床清理的流体动力特性发生了变化,故需论证该脉冲射流方法的可行性,探寻工作参数对冲洗砂床的影响规律。

1 工具内脉冲射流冲砂数值模拟

脉冲射流是非连续射流,这种间断脉冲射流在水锤作用下产生较高瞬态能量,来达到冲散堆积砂床的目的[8]。图1 所示为工具内脉冲射流示意图,当液体流入进口,工具壳体小孔打开时分流液体,产生了间歇射流(图1a),形成局部高速。当工具壳体小孔关闭时,工具间歇射流关闭(图1b),此时射流速度为0,上述两种工况不间断转化实现了工具内脉冲射流。

1.1 数值模型建立及边界条件

图1 内脉冲冲砂射流原理及工具照片Fig.1 Principle of internal pulsed jet sand washing and the picture of the tool

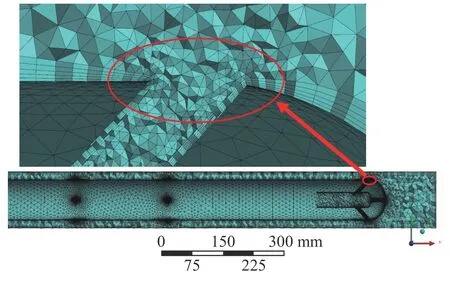

根据现场水平井井眼参数,建立数值计算模型。连续管外径为50.8 mm,内脉冲射流冲砂工具外径为88.9 mm,井眼环空内径为127 mm,工具射流小孔尺寸根据现有井下工具设计分布。对模型进行四面体网格划分,并在工具壁面处和射流孔部位网格插入膨胀层,细化网格,提高求解精度,具体模型与网格分布如图2 所示。

图2 井眼环空模型网格图Fig.2 Grid map of borehole annulus model

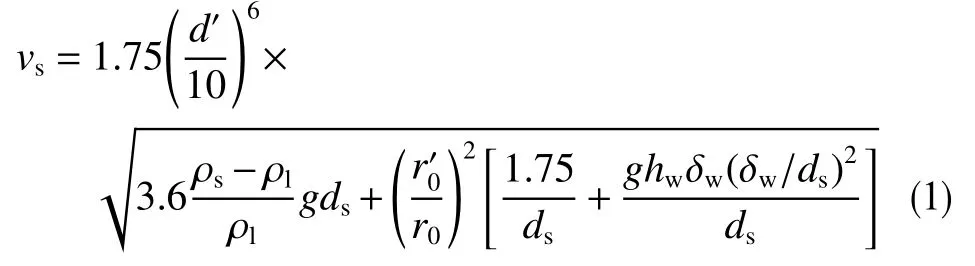

携砂液在井筒内流动可视为不可压缩两相流紊态流动[9],在水平段砂粒初始运移速度在一定条件下会达到一种动平衡状态。根据水力学中的泥砂瞬时起动流速获得砂粒沉降速度,计算公式为[10]

式中,vs为砂粒瞬时起动流速,m/s;d′为油层套管当量直径,m; ρs为 砂粒密度,kg/m3; ρl为 冲洗液密度,kg/m3;g为 重力加速度,m/s2;ds为 砂粒直径,m;r0为砂床面泥砂干容重;r′为泥砂颗粒的稳定干容重;

0hw为薄膜水厚度,mm; δw为 薄膜水厚度参数,取2.31×10-5cm。

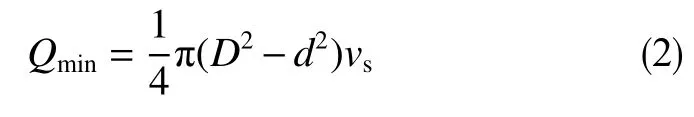

水平段冲砂洗井所需的最小工作排量为[10]

式中,D为井眼环空外径,m;d为井眼环空内径,m。

边界条件:计算得到进口冲砂液排量Qmin=500 L/min,出口压力根据工作井深3 000 m 进行预算,得到其工作压力为30.2 MPa。井壁和连续管、冲砂工具壁面假设为无滑移固定边界,流相设置为携砂液和占比80%的砂床,携砂液密度为1 200 kg/m3,黏度为26 mPa · s,砂粒初始直径设置为0.8 mm,密度为2 500 kg/m3。

1.2 控制方程

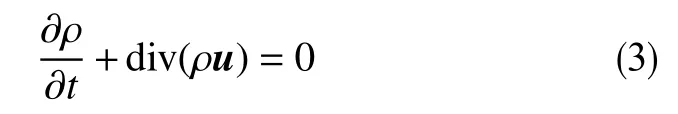

采用Realizablek-ε模型对脉冲射流流场进行模拟计算,质量守恒方程为[11]

式中, div(a)= ∂ax/∂x+∂ay/∂y+∂az/∂z; ρ为流体密度,kg/m3;t为时间,s。

动量守恒方程为

式中,u、v、w分别为速度矢量u在x、y、z方 向的分量,m/s;p为流体微元体上的压力,Pa; τi j为剪切应力τ的分量,Pa;Fx、Fy、Fz分 别为微元体在x、y、z方 向上的体力,kg/(m · s)。

1.3 砂床颗粒运移受力分析

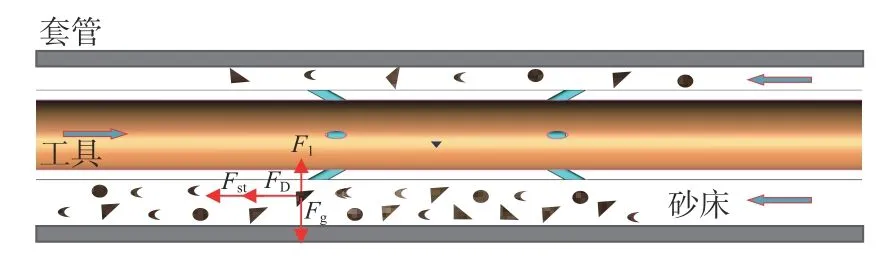

图3 为井筒内砂粒的受力分析简图,砂粒在井筒内运移受到重力、流体举升力、拖曳力和射流冲击力[12],脉冲射流冲击力周期性变化。

图3 水平井筒内砂粒受力分析Fig.3 Force analysis on the sand particles in the borehole of horizontal well

砂粒受到的重力

砂粒受到举升力

砂粒受到拖曳力

射流冲击力

式中,Fg为砂粒重力,N; ρf为冲砂液密度,kg/m3;CL为举升系数,无因次;AL为举升力作用面积,m2;uf为 摩阻流速,m/s;CD为 拖曳系数,无因次;AD为流体流动方向上砂粒投影面积,m2;v为工具射流出口流速,m/s。

2 内脉冲射流冲砂与旋转射流冲砂效果对比分析

根据内脉冲冲砂工具的工作情况,取脉冲幅度比为 42.86% 、占空比比例为1 ∶1[9],采用水平井段沉积的砂床完全运移所用的时间、使用冲砂工具后沉积在工具下的砂床清洁程度和在冲砂工具尾部平面的砂粒完全流过所需的时间(即清除砂床所需的时间)为标准进行评价。

为对比内脉冲射流与旋转射流冲砂的运移规律,以长度1 000 mm、高度18.5 mm、浓度 80%砂床为研究对象,采用Eulerian 两相流模型求解冲砂液-砂床两相流[13],以此来研究砂床的运移规律。

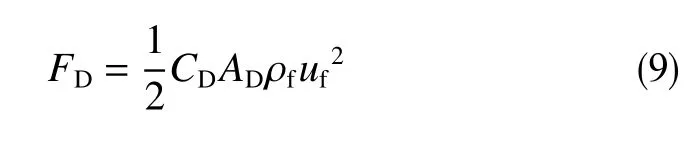

在工具尾部建立切片面Plane 1,脉冲前入口处建立了切面Plane 2,两脉冲入口之间建立了切面Plane 3,脉冲后入口处建立了切面Plane 4,脉冲后入口和射流入口之间建立了切面Plane 5,射流入口处建立切面Plane 6,具体分布如图4 所示(其中红色部分表示砂床的分布,蓝色部分为冲砂液的分布)。

图4 环空模型切片面分布图Fig.4 Distribution of slice planes in the annulus model

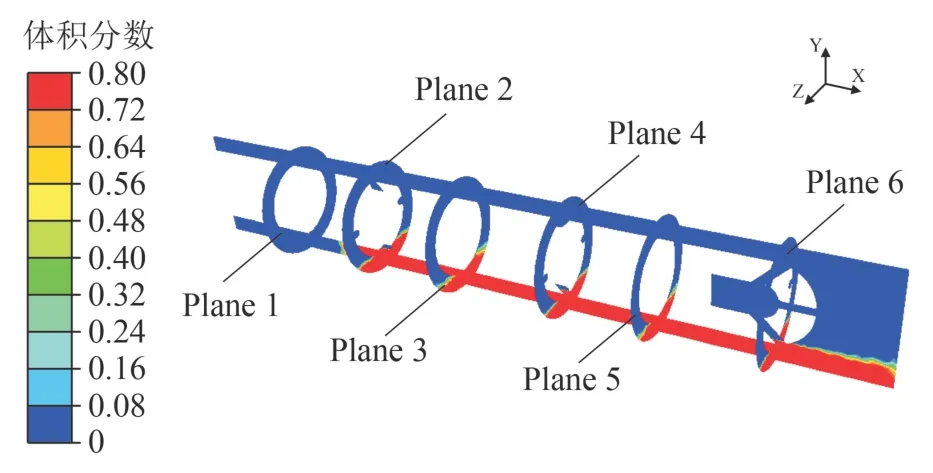

图5 所示为射流携砂和内脉冲射流携砂对比云图,在相同工况下,射流2.5 s 后旋转射流冲砂中只有井底靠近喷孔处砂床被运移(图5a 中Plane 6),其余区域含砂体积分数约60%;而采用内脉冲射流冲砂方法后环空砂床体积分数全部小于6%,基本被冲洗干净。由此得出内脉冲射流冲砂对砂床的破坏能力要明显高于常规射流冲砂。

图5 射流冲砂和内脉冲冲砂各切片面含砂体积分数Fig.5 Sand volume fraction of each slice plane of jet sand washing and internal pulsed sand washing

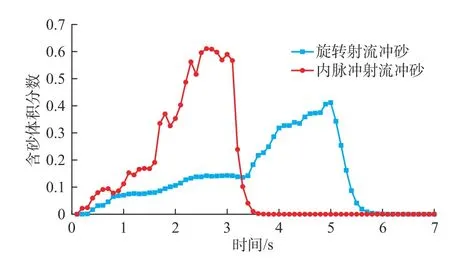

由图6 可知,旋转射流冲砂时,砂粒被完全运移通过Plane 1 所需要的时间为5.6 s,而内脉冲射流冲砂时,砂粒被完全运移通过Plane 1 所需要的时间为3.5 s,运移时间减少了约37.5%。内脉冲清砂的砂粒平均运移速度比射流冲砂要快。

图6 Plane 1 处的含砂体积分数Fig.6 Sand volume fraction at Plane 1

如图7 所示为内脉冲射流时,水平井眼中砂床运移情况。初始时刻砂床堆积在冲砂工具下方,在t=0.50 s时 脉冲射流使得砂床在井眼中完全紊乱;t=1.00 s时 脉冲射流的速度处于波谷,射流速度较小,砂床出现重新堆积;在t=1.50 s时 ,波峰速度来临,砂床被再次破坏。

图7 不同时刻砂床破坏情况Fig.7 Damage situation of sand bed at different moments

3 内脉冲射流冲砂参数的确定

3.1 射流频率对冲砂效果的影响

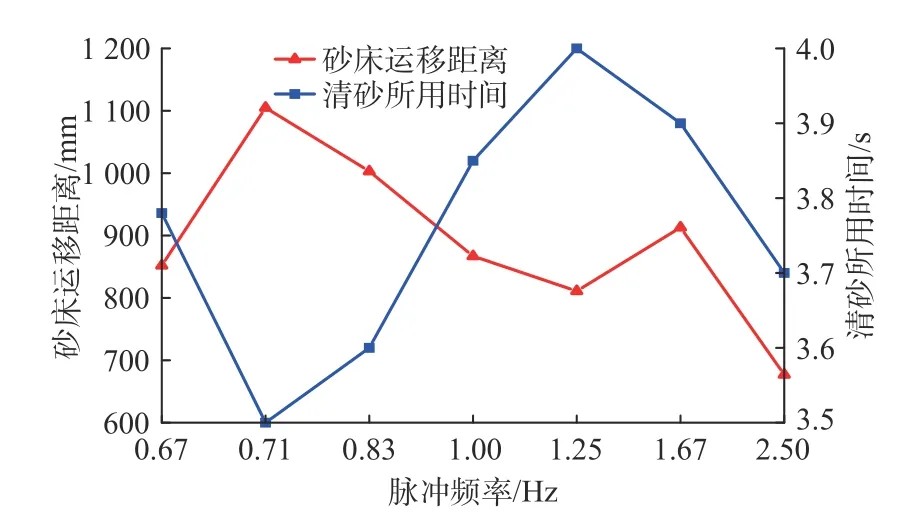

采用控制变量法进行对比分析,由于脉冲频率过高会导致小孔射流不具备连续性,对砂床的破坏能力不能正常体现,因此设计在脉冲射流频率范围0.67~2.5 Hz(脉冲冲砂周期为 0.4~1.6 s)内优选工具脉冲射流频率。砂粒直径1 mm、排量500 L/min、砂床高度18.5 mm、砂床长度1 000 mm、砂床体积分数80%,冲砂工具在井眼内居中。在0.67~2.5 Hz区间内,由0.4 s 开始,每隔0.2 s 设置一个周期点,观察水平井段沉积在脉冲工具下的砂床完全运移离开工具下部所用的时间。由图8 可知,在频率为0.71 Hz 时,冲砂所用的时间最少,且砂床的运移距离最长,即在该工况参数下,冲砂效果最好,更有利于砂床的破坏和运移。综上所述,0.71 Hz 为该脉冲射流冲砂的最佳工作频率。

图8 不同脉冲频率时砂床的运移情况Fig.8 Migration situation of sand bed at different pulse frequencies

3.2 冲砂液排量对冲砂效果的影响

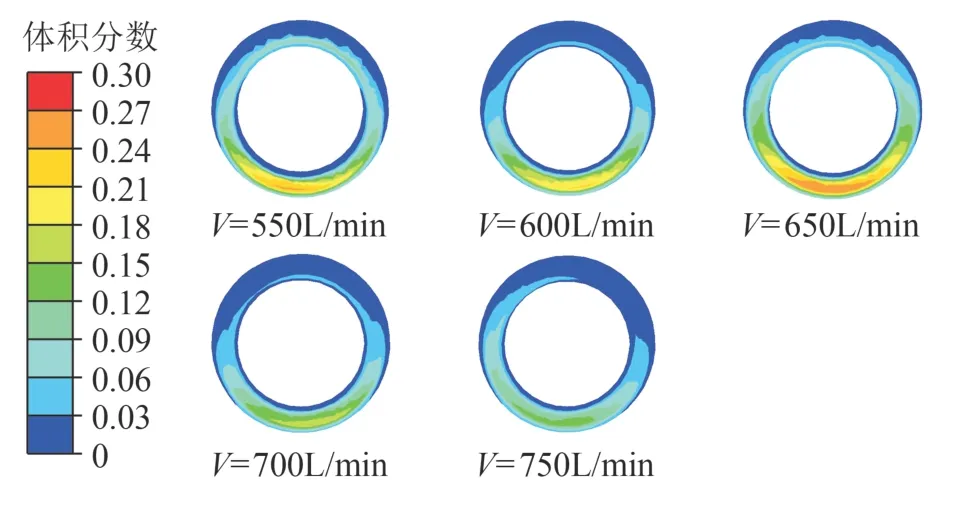

设定脉冲频率0.71 Hz、砂粒直径1 mm、砂床高度18.5 mm。为保证冲砂液在竖直井段将砂粒正常携带出井,排量需不小于500 L/min[8]。实验研究冲砂液排量分别为550、600、650、700 和750 L/min时射流冲砂效果和砂床的运移情况。

从图9 可以看出,井筒内的含砂体积分数随着冲砂液排量V的增大而减小,当V=750 L/min 时,截面内固定砂床体积减少到0,总的含砂体积分数不大于15%,同时固定砂床的体积明显减少。原因在于当冲砂液排量增大,而冲砂工具所处的环空面积没有变化,使得环空内和射流孔处的冲砂液流速增大,同时射流冲击力正比于射流速度的平方,最终增大套管内砂床的运移距离,提高冲砂效率。

图9 不同排量下截面含砂体积分数Fig.9 Sand volume fraction of the section plane at different displacements

3.3 砂床高度对冲砂效果的影响

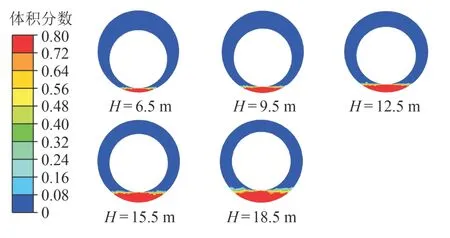

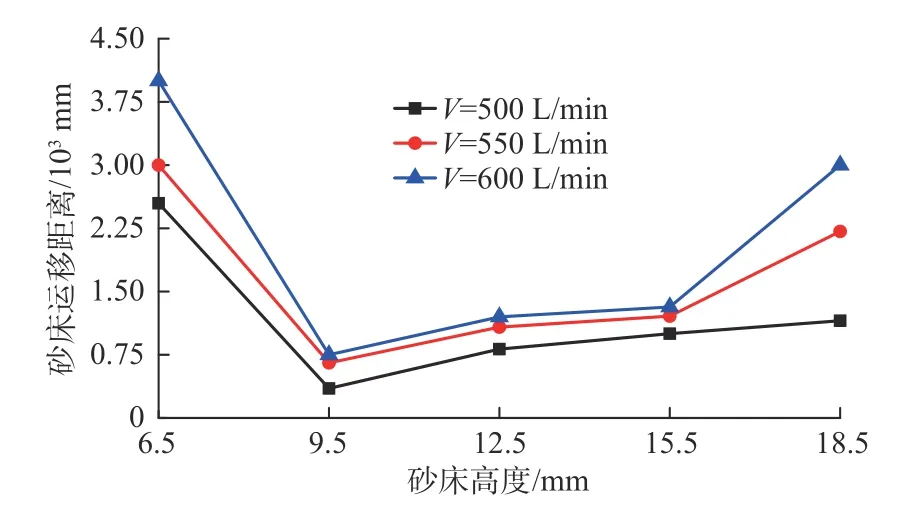

脉冲射流参数为:频率0.71 Hz、排量500 L/min、砂粒直径1 mm,初始时刻砂床高度H分别为6.5、9.5、12.5、15.5、18.5 mm 时套管中砂床及工具的截面分布如图10 所示。

图10 初始时刻套管中砂床及工具的截面分布Fig.10 Distribution of section plane of tool and sand bed in the casing at the initial moment

从图11 可以看出,砂床高度为6.5 mm 和18.5 mm时,砂床的运移距离较大,而其他砂床高度时运移距离较短。这是由于砂床高度小于9.5 mm 时,井段的含砂量较低,尚未形成固定砂床,在脉冲射流作用下运移较快。砂床高度大于9.5 mm 时,随着砂床高度的增加,井筒环空过流面积减少,冲砂液流速增大,作用在砂床上的冲击力也随之增加,进而增大了砂床的运移距离,提高了冲砂效率。因此,在实际操作过程中为保证冲砂效率,建议在砂床高度小于9.5 mm时冲砂作业。

图11 不同砂床高度运移情况Fig.11 Migration situation of different sand bed heights

3.4 砂粒直径对冲砂效果的影响

设冲砂液排量为500、550、600 L/min,砂床高度H为18.5 mm,脉冲频率为0.71 Hz,研究砂粒直径对砂床运移影响规律[14]。从图12 可以看出,在3 种排量下,在砂粒直径小于0.8 mm 时砂床运移距离较长,直径大于0.8 mm 时,砂床运移距离变化较短,其中在排量为500 L/min 和550 L/min 时砂床的运移距离基本没变化。粒径小于0.8 mm 时,砂粒的举升力足以将其“举起”并沿轴向运移。因此得出砂粒直径小于0.8 mm 时冲砂洗井效率较优。

图12 不同砂粒直径运移情况Fig.12 Migration situation of different sand particle diameters

4 结论

(1)研制出了内脉冲射流工具,对比分析了内脉冲射流冲砂和旋转射流冲砂的砂床运移规律,研究认为采用内脉冲射流冲砂比旋转射流冲砂效率要高,同样工况下,内脉冲射流冲砂对砂床的破坏力更大,所需时间可缩短37.5%。

(2)通过内脉冲射流冲砂对冲砂效果的影响分析,得到以下认识:优选脉冲频率为0.71 Hz;选用较大冲砂液排量,有利于高效冲砂;砂床高度小于9.5 mm和砂粒直径小于0.8 mm 时冲砂洗井效率较优。