织金煤层气浅层大位移水平井钻完井技术

2019-11-28李伯尧王洪亮印中华龙志平朱智超

李伯尧 王洪亮 印中华 龙志平 朱智超

中石化华东油气分公司石油工程技术研究院

织金区块位于贵州省西部,区块面积7 302.056 km2,含煤面积4 648.55 km2,含煤地层主要为上二叠统龙潭组,埋深较浅,一般为400~600 m。根据前期勘探效果,相比于定向井,水平井日产气量增加2 000 m3,能更好地满足织金区块后期大规模经济开发的需要,但同时,水平井面临目的层垂深浅、水垂比大、钻头加压困难、套管难以下到位等难题[1],工程实施难度更大。为此,对表层堵漏、井眼轨道、井身结构、钻井液体系、完井管串等方面进行了优化,形成了织金煤层气浅层大位移水平井钻完井技术,并在ZP-4 井进行了成功应用,为织金区块后续低成本、高效开发提供了技术支持。

1 钻井技术难点

(1)表层溶洞发育,漏失严重。织金区块为高原山地地貌,其上部三叠系飞仙关组灰岩地层为裂隙溶洞含水地层,容易发生溶洞型失返性漏失。前期统计资料显示,表层堵漏用时占钻井周期的32%,堵漏材料消耗量大且成功率低,平均每口井消耗清水563 m3,锯末 1.2 t,秸秆 0.5 t,复合堵漏剂 5.1 t,聚丙烯酸钾0.3 t,HV-CMC0.4 t.。同时由于漏点浅、地下暗河密布,常规的堵漏水泥难以在短时间内固结,而其他堵漏材料又极易通过地下暗河污染附近村庄水源,造成环境污染。

(2)目的层埋深浅,钻井轨道水垂比大,钻进、下套管摩阻大。由于目的煤层垂深浅,造斜点一般小于100 m,且水平段较长(700~800 m),同时为了满足煤层气排水降压的需要,水平段井斜一般超过90°,这就导致在钻进过程中,尤其是在大斜度段及水平段滑动钻进过程中,大段钻具平躺在井壁上受到来自井壁对井下管柱的反扭矩和轴向阻力,造成钻压加不上、转盘倒转和下套管困难等难题[2-3]。

(3)煤层易受到伤害,储层保护难度大。相比于常规油气层,煤层吸附能力强(内表面积一般为10~40 m2/g),特别容易受到钻井液中固相颗粒的伤害,在正压差3.5 MPa、50 ℃和2 h 的实验条件下,经过3%的膨润土浆伤害后,煤样气测渗透率降低68.03%,而且煤层脆性大、易破碎,一旦受到损害,不仅容易堵塞气体的渗流通道,而且还会影响煤层的解吸过程[4-5]。

2 优快钻井关键技术

2.1 表层堵漏工艺

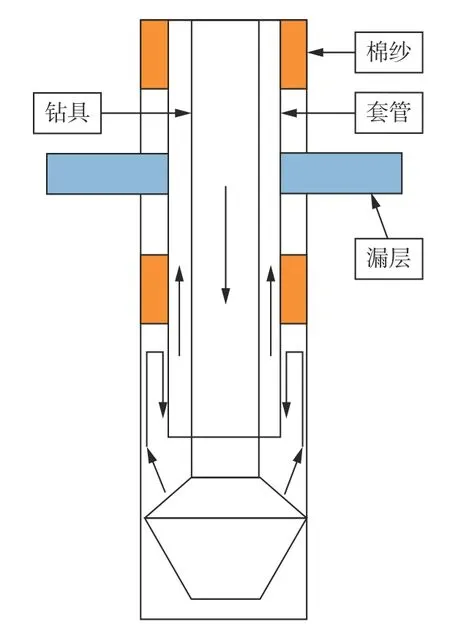

织金区块表层主要为三叠系下统飞仙关组,以灰色石灰岩为主,该段出露地表,受地表水影响,岩溶、溶蚀发育,一开发生失返性漏失的可能性较大。受低成本控制和环境污染影响,以往采取的空气钻进工艺实施可能性较小;同时由于地下暗河密布,常规堵漏材料极易通过暗河污染附近村庄水源且堵漏材料消耗量大,成本高。针对织金表层漏失浅(一般井深不超过40 m)和地下暗河密布的特点,提出如图1 所示的“导管跟钻”低成本堵漏技术,即发生漏失后在钻杆外套入套管,套管上用3 层棉纱缠绕两处(上部灰岩地层稳定,不易垮塌,套管包裹棉纱处不易受卡)用以封隔漏层,同时井口用吊卡坐住套管,并用棉纱、防渗布等密封井口套管外环空,从而建立套管内循环,保证钻进顺利进行。

图1 表层堵漏示意图Fig.1 Plugging diagram of surface hole

2.2 井眼轨道设计

2.2.1 轨道剖面选择

为了提高煤层钻遇率,满足经济开发的需要,与前期水平井采用LWD(伽马零长12~13 m)导向不同,目前三开采用近钻头(伽马零长0.6 m)地质导向,这就对入靶前的轨迹控制提出了更高要求。根据前期实钻情况,由于采用单增(“直-增-平”)轨道剖面,控制余量小,且入靶精度要求高,轨迹调整频繁,导致在增斜段中出现局部降斜段,形成“S”形井眼,使得摩阻大幅度增加。为此,将之前的单增轨道剖面优化为双增(“直-增-稳-增-平”)轨道剖面,在稳斜段(井斜30°左右)探出6 号煤标志层,并利用之后的稳斜段进行轨迹调整,若目的煤层垂深上调,则提前造斜,若目的煤层垂深加深,则适当延长稳斜段,进而保证井眼轨迹平滑,降低摩阻。

2.2.2 井眼曲率选择

摩阻问题是浅层大位移水平井施工过程中的难点,也是井眼轨道设计中需要重视的问题[6-7],为此研究了在相同轨道剖面(直-增-稳-增-平)、相同井身结构(套管内摩擦系数0.2,裸眼段摩擦系数0.3)、相同钻具组合和相同钻井参数条件下,起钻和滑动钻进过程中不同井眼曲率与摩阻的关系,结果如图2、图3 所示,从图2、图3 中可以看出井眼曲率在 4.5~6 (°)/30 m 时,摩阻较小且平滑,同时考虑靶前距和后期排采对井眼曲率的要求,建议井眼曲率应在 5~6 (°)/30 m 之间选择。

图2 起钻时井眼曲率与摩阻的关系Fig.2 Borehole curvature vs.friction while POOH

图3 滑动钻进时井眼曲率与摩阻的关系Fig.3 Borehole curvature vs.friction while sliding

2.3 井身结构选择

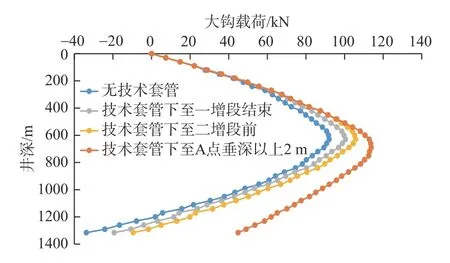

根据织金区块地质特征、前期实钻情况和后期下泵排采对完井管柱的要求,采用三级井身结构设计。一开采用Ø444.5 mm(或Ø406.4 mm)钻头开孔,进入飞仙关组稳定地层后下入Ø339.7 mm 表层套管,固井水泥返至地面,封固上部易漏地层;二开为了降低浅层大位移水平井三开钻进和下套管的摩阻,同时为了保证三开精确中靶,采用Ø311.2 mm 钻头钻穿龙潭组21 号煤层(预计距23 号煤层顶2~5 m处)完钻,下入Ø244.5 mm 技术套管,固井水泥返至地面。利用软件模拟,从图4 可以看出,若不下技术套管,套管下入过程中最小大钩载荷为-33.8 kN,这就意味着套管串已经不能依靠自身重力下入,需要至少附加33.8 kN 的压力才能到位,并且相比于技术套管下至A 靶点垂深以上2 m 的情况,摩阻增加了近2 倍,所以二开技术套管不能省去,同时比较了技术套管下至一增段结束和二增段前的情况,发现这两种情况都需要额外施加压力才能保证套管下入到位,所以二开技术套管下入位置应尽可能靠近A 靶点,但为了防止固井时水泥浆压裂煤层,技术套管下入位置应距目的煤层垂深以上2~5 m 为宜;三开采用Ø215.9 mm 钻头配合近钻头地质导向(若上部地层变化较大,录井岩屑难以卡准标志层,近钻头可在二开下部提前介入,保证入靶精度),继续增斜至着陆点,并在目的煤层中穿行,完钻后下入Ø139.7 mm套管进行固井作业,固井水泥返至技术套管鞋以上200 m。

图4 套管下入摩阻分析图Fig.4 Analysis of casing running friction

2.4 钻井液体系优选

为最大限度保护煤储层,同时保持井壁稳定,采用氯盐(无机盐)控制钻井液密度并选用对煤层低伤害的处理剂。直井段以防斜、防掉块为主,一开选用预水化膨润土钻井液携带岩屑;斜井段以防坍塌、防掉块、防埋钻为主,二开采用低固相聚合物钻井液,配方为:生产水+4%~5%膨润土+0.15%PHPA+0.2%~0.6%CMC-LV+1%~2.5%FT-2+1.5%OSAMK+5%~10%润滑剂;三开主要在煤层段水平钻进,建议采用KCl 聚合物屏蔽暂堵钻井液体系,利用暂堵剂在煤层近井地带形成一层保护膜,防止远端煤层受伤害,保证了压裂后的增产效果,配方为:生产水+0.1%~0.2%NaOH+0.4%~0.6%PAC-141+1%~2%SMP+0.1%~0.2%CMC+0.6%~0.8%NH4HPAN+1%~2%FT-342 防塌润滑剂+2%QS-2+2%QS-4+5%~8%KCl。各开次钻井液基本性能如表1 所示。

2.5 完井套管串优化

织金煤层气浅层大位移水平井由于垂深浅、水垂比大,容易出现完井套管难以下到位的情况,基于降低摩阻的设计原则,通过软件模拟,最终确定完井套管串自下而上为:浮鞋+短套管×2 根+浮箍+套管×1 根+浮箍+套管串+联顶节。水平段使用整体式弹性扶正器代替前期使用的滚珠扶正器,防止目的层煤粉卡死滚珠增加摩阻,安放间距为1~2 根套管,并在套管串顶端两根短套管之间安放整体式弹性扶正器,使套管串“抬头”;上部与技术套管重叠段采用整体式弹性扶正器和滚轮扶正器交替安装的方式,充分发挥滚轮扶正器降摩减阻的作用,其中每2 根套管安放一只整体式弹性扶正器,每5 根套管安放一只滚轮扶正器。另外,井场配备一套井口加压装置(可加压4~5 t),防止出现套管下入不到位的情况。

表1 钻井液基本性能参数Table 1 Basic properties of drilling fluids

3 现场实践

织金煤层气浅层大位移水平井钻完井技术在ZP-4 井进行了成功应用。ZP-4 井设计轨道数据如表2 所示,本井完钻井深1 518 m,水平段长763.98 m,水平位移1 143.46 m,最大井斜角97.3°,井身结构如图5 所示。

表2 ZP-4 井井眼轨道设计结果Table 2 ZP-4 borehole trajectory design

图5 ZP-4 井井身结构图Fig.5 ZP-4 wellbore diagram

ZP-4 井一开过程中在井深24.12~24.43 m 处放空0.31 m,后强钻至29.38 m 井口失返,期间先后两次采用水泥堵漏失败,共计漏失钻井液121 m3,清水616 m3,累计处理时间6.3 d。后采用“导管跟钻”堵漏技术,成功建立套管内循环,钻穿漏层15 m后于井深50.89 m 一开中完,期间漏失钻井液13 m3,累计作业时间0.8 d,保证了一开顺利钻进。

ZP-4 井采用双增 (“直-增-稳-增-平”)轨道剖面设计,设计轨道与实钻轨迹垂直投影图如图6 所示,从图6 中可以看出,ZP-4 井在入靶前实钻轨迹与设计轨道重合度高,探出标志层后利用稳斜段对轨道进行微调,避免出现“S”型大狗腿度井段,降低摩阻的同时保证了入靶精度,体现出双增轨道在近钻头地质导向中的优越性。另外,受限于后期下泵排采对完井管柱的要求,使得小井眼钻井技术难以应用,而双增轨道可以避免在Ø311.2 mm 井段长时间、大井段定向,一定程度上降低了施工难度。

图6 ZP-4 井设计井眼轨道和实钻井眼轨迹Fig.6 ZP-4 designed borehole trajectory vs.actual trajectory

为保证生产套管顺利下入指定位置,根据设计轨道计算了下套管过程中的大钩载荷(套管内摩擦系数0.2,裸眼段摩擦系数0.3),结果如图7 所示,当套管下深超过上层套管鞋位置后,大钩载荷开始明显降低,整体来看可以通过套管串自重顺利下入,不需要井口加压,但实钻过程中为了提高钻遇率,水平段轨迹调整频繁,增加了摩阻,导致套管下至1 332 m时无法依靠管串自重下放,最终采用加压装置下压2~3 t 的方式下入到位。后通过实际情况对摩擦系数进行校正,建议以后设计过程中充分考虑水平段地质导向轨迹频繁调整对下套管的影响,将裸眼段摩擦系数调整为0.45,留有工程余量,保证套管顺利下入到位。

图7 大钩载荷图Fig.7 Hook load diagram

4 结论

(1)“导管跟钻”堵漏技术成本低、易操作,能有效解决织金工区表层漏失浅,常规堵漏成本高、易污染水源的难题,建议在工区内推广。

(2)井眼轨道设计优化后,采用双增(“直-增-稳-增-平”)轨道剖面,保证了井眼轨迹平滑,避免出现“S”型井段,同时井眼曲率控制在5~6(°)/30 m,降低了摩阻,对于入靶精度要求高的地质导向有很强的适应性。

(3)二开技术套管不能省去,下深以距目的煤层垂深以上2~5 m 为宜。

(4)完井管串优化后,水平段使用整体式弹性扶正器,重叠段采用滚轮扶正器和整体式弹性扶正器交替安装的方式,进一步降低了下套管摩阻。同时建议今后在工程设计中充分考虑水平段轨迹频繁调整对下套管摩阻的影响,调高裸眼段摩擦系数,留有工程余量。