某公司炉渣选矿系统生产水的分质处理及回用

2019-11-27汪永红

汪永红

(金隆铜业有限公司, 安徽 铜陵 244000)

0 前言

随着铜冶炼技术的快速发展和现代铜冶炼工艺的应用,富氧浓度提高、熔炼强度增大,熔炼渣含铜必然升高[1]。与此同时,国内外铜精矿等原料日渐匮乏,为提高冶炼企业铜金属回收率,将铜冶炼炉渣缓冷后进行选矿处理,因其具有金属回收率高、弃渣品位低、能耗低等特点,已逐渐成为处理铜冶炼炉渣的主流工艺[2],也是目前最为经济有效的途径[3]。然而,众所周知,选矿过程需使用大量生产水,这些水与矿浆以及药剂作用后性质发生相应变化,直接排放不仅造成水资源的浪费,还会污染环境。因此,如何使这部分水得到充分、合理的利用,不仅是企业经济利益的考量更是环境保护的必须。

1 某公司炉渣选矿工艺流程

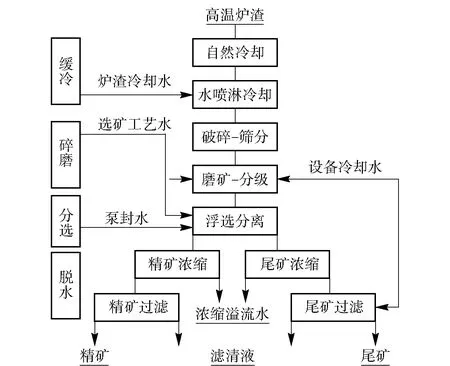

某公司年处理铜精矿130余万t,产出铜冶炼炉渣80余万t,采用浮选方法回收其中的铜及伴生金银等贵金属,并对铁元素进行综合利用。炉渣选矿工艺主要包括渣包缓冷、破碎- 筛分、磨矿- 分级、浮选、精尾矿脱水等工序。热态炉渣被放入渣包后由专用渣包车运送到炉渣缓冷场,经4 h自然冷却,再加水喷淋至常温后,由专用渣包车倒至渣堆场,经破碎- 筛分、磨矿- 分级,然后进行浮选分离,分选后的铜精矿和尾矿分别经过浓缩- 过滤两段脱水,得到铜精矿和含铁尾矿产品。某公司炉渣选矿工艺流程如图1所示。

2 某公司炉渣选矿系统生产水的分质处理及回用

2.1 工艺生产水水平衡情况

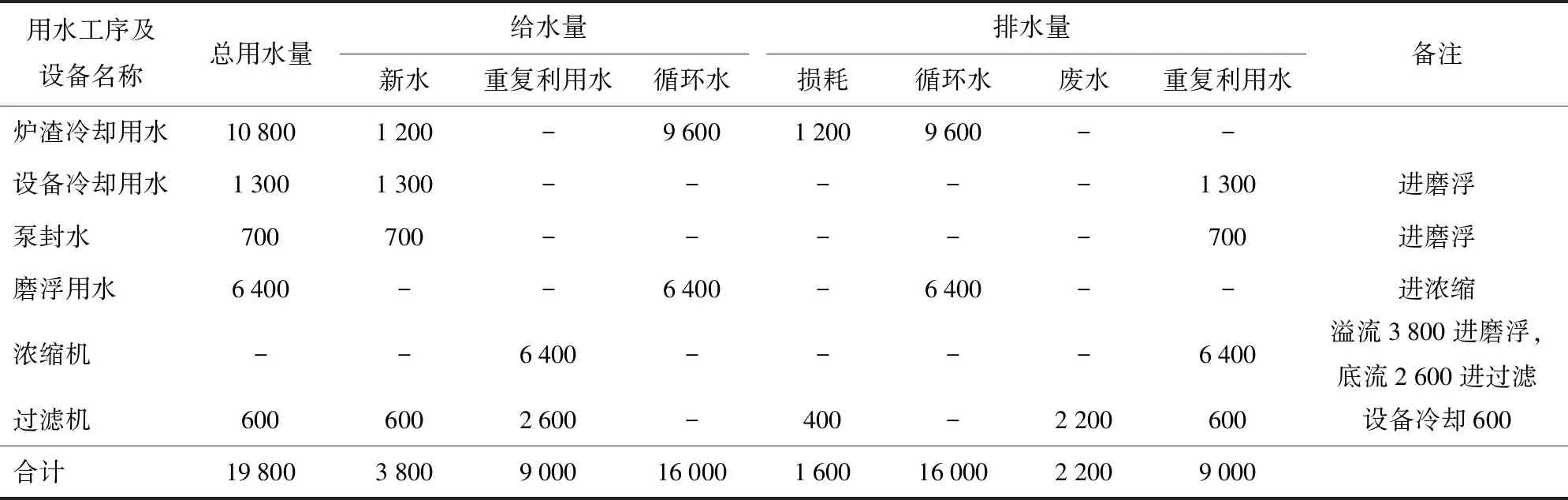

从某公司炉渣选矿工艺流程看,其主要用水点有炉渣冷却用水、设备冷却用水、渣浆泵封水、磨浮工艺用水;主要出水点有浓缩机溢流水、过滤机滤清液;主要损耗水为渣缓冷蒸发、精尾矿带出的水分。选矿系统水平衡情况的相关数据见表1。

图1 某公司炉渣选矿工艺流程

表1 某公司选矿工艺系统生产水循环利用前各工序用水情况 单位:m3/d

由表1可知,系统总用水量为19 800 m3/d,其中炉渣冷却用水10 800 m3/d,设备冷却用水(含过滤机)1 900 m3/d,选矿工艺用水6 400 m3/d,渣浆泵封水700 m3/d。系统总水中循环利用水16 000 m3/d,需补充新水3 800 m3/d。从水量平衡看,系统新给入水量3 800 m3/d,因缓冷蒸发及精尾矿带出水量1 600 m3/d,还剩余水2 200 m3/d需要外排,不能达到零排放目标。

2.2 工艺生产水水质情况分析

2.2.1 相关用水点对水质的要求

1)炉渣冷却水的性能与要求。炉渣冷却水是在热态炉渣经过自然冷却到相变温度后,对炉渣进行喷淋,通过水的运输渗透带走热量,使炉渣迅速降温,以缩短冷却时间、提高缓冷作业效率。从生产实践看,喷淋水的水质和水温对冷却效果影响较大,如果水质含杂质较多,将覆盖在渣包的表面和堵塞炉渣空隙,抑制水的渗透和热传导,严重影响冷却效果;如果水温较高,也会影响热传递效率,而且高温水还将起到保温作用,阻止内部热量的传递与散发,阻碍炉渣的冷却,恶化冷却效果[4]。

2)设备冷却水的性能与要求。设备冷却水主要是通过流经冷却器进行热交换对球磨机液压站油温进行冷却,其对水质的要求主要是悬浮物、钙镁离子浓度及水温不宜太高。悬浮物较多时,易堵塞冷却器通道、过滤网及阀门等;钙、镁等重金属离子在水温升高时易生成CaCO3、MgCO3等沉淀物[5],形成水垢附着在冷却器的管壁、过滤网等处,不仅影响冷却效果,而且有碍冷却水的流通,严重时会造成设备故障。一般要求悬浮物含量不大于50 mg/L,水温不高于28 ℃。

3)泵的封水的性能与要求。选矿过程中采用渣浆泵进行矿浆的输送,为提高渣浆泵的轴密封性能,延长使用寿命,在密封填料中间加有水封环。将高压水从水封环四周的小孔内引入,泵旋转时带的高压水在水环处形成高压水环,阻止泵壳内液体泄露[6]。这样既加强了填料的密封性能,又对填料起冷却和润滑作用。由此可见,如果封水中悬浮物及钙镁离子含量高,不仅易对封水环造成堵塞,也易造成泵轴的磨损;如果水温过高就起不到对填料的冷却作用,降低其使用寿命。

综上所述,根据用水性能,炉渣冷却水、设备冷却水主要起降温作用,要求水温不高于28 ℃,同时要求水中Ca2+、Mg2+等杂质含量不宜太高,其中设备冷却水及泵的封水要求水质较为澄清不得有固体颗粒物等。由于炉渣选矿为单一铜矿选别,浮选药剂种类单一,经过选矿回水利用试验,选矿过程精尾矿回水经澄清后,可以作为选矿工艺用水返回使用,不会对选别指标造成较大影响。通过各用水点用水性能情况的分析可以看出,各用水点对水质要求高低程度依次为:设备冷却水、渣浆泵封水、炉渣冷却水、选矿工艺用水。

2.2.2 工艺排水水质分析

工艺过程生产排水主要有炉渣冷却用水和选矿工艺过程排水。

1)炉渣冷却用水。冷却需要和高温蒸发用量较大,约需10 800 m3/d,其中蒸发用量为1 200 m3/d,其余循环回用。对回流部分的水进行测试,杂质含量不高,但水温为40~44 ℃,影响缓冷效果。

2)选矿废水分三部分:一是浓缩溢流水,其含悬浮颗粒及残留药剂较多,不能作为冷却水使用,仅可作为选矿工艺用水循环使用;二是精尾矿经陶瓷过滤机过滤的滤清液,其水质较清,固体悬浮物含量约130 mg/L,水温约38 ℃,由于悬浮物含量及水温较高不宜直接作为冷却水回用;三是设备冷却水的出水,这部分水基本未经污染,但出水温度为36~38 ℃,温度较高,也不能直接循环使用。

2.3 生产水的分质处理及回用

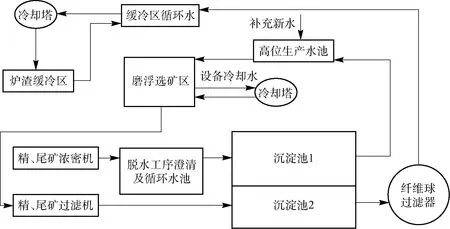

根据水量平衡及水质情况分析,对不同水质采取分类处理- 分类利用,其循环利用情况如图2所示,具体措施如下:

1)针对炉渣冷却回水水温较高问题,为保证缓冷效果,在缓冷区循环水池设置冷却塔,对回水进行降温处理后循环使用;

2)对于浓缩溢流水,因悬浮颗粒及残留药剂较多,在该区域设置沉淀池,经沉淀池澄清后泵送至建于粉矿仓顶部的高位水池作为磨浮生产用水;

3)对于精尾矿经陶瓷过滤机过滤的滤清液,该部分水质相对较清,为进一步降低悬浮物含量和水温,设置大容积澄清池,用于自然降温和对悬浮物进行沉降,并经高效纤维球过滤器过滤后作为缓冷作业的补加水;

4)对于设备冷却水,单独设置冷却塔,冷却后作为设备冷却水循环使用,同时为避免钙、镁离子富集造成的影响,按8%左右进行新水置换;

5)对于渣浆泵的封水,由于其使用量不大,考虑对填料密封及其性能的要求,为延长渣浆泵使用寿命,结合系统水平衡情况,暂可采用新水补加。

图2 某公司改进后的生产水的分质处理及回用流程

3 实施效果

在缓冷区循环水池设置冷却塔,使缓冷循环水温度由44 ℃降至36 ℃左右;过滤机滤清液通过大容积澄清池自然降温后,水温由38 ℃降至33 ℃左右,再经高效纤维球过滤器过滤后,固体悬浮物含量降至80 mg/L左右,同时钙、镁离子浓度分别由363.2 mg/L、371.4 mg/L降至125 mg/L、138 mg/L,基本满足喷淋水质的需要。由于缓冷喷淋水总体水温的降低,渣缓冷总时间由原来的48 h降至44~46 h,效果较为明显。设备冷却水单独设置冷却塔冷却后水温降低了8 ℃左右,再按8%补充新水后水温、水质满足工艺要求。改进措施实施后的生产水循环利用平衡如图3所示。

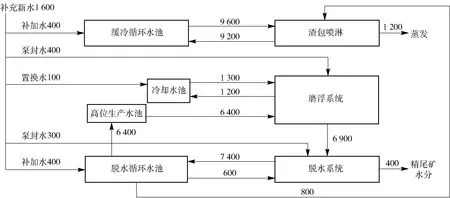

图3 改进措施实施后的生产水循环利用平衡图(单位:m3/d)

由图3可知,通过对生产废水分类处理- 分类利用,将脱水系统过滤机滤清液经过沉淀池澄清与降温及高效纤维球过滤后作为缓冷系统补加水,减少新水用量800 m3/d,设备冷却水经冷却塔降温后循环使用减少新水用量1 200 m3/d,脱水过滤设备冷却水由原600 m3/d减少为400 m3/d。系统总新水补充量由原来的3 800 m3/d降至1 600 m3/d,过程仅补充因蒸发及物理损失部分的水,实现系统水量出入平衡,无需多余新水补充,生产废水内部循环利用率达到100%,达到了零排放目标。

4 结束语

通过上述一系列措施,某公司对炉渣选矿系统生产水做到了循环使用,不仅避免了环境污染,也减少了污水处理的费用和新水的用量,节约了生产成本,达到了节能、降耗、减排的目的。但是,由于缓冷蒸发及精尾矿水分的带出,为满足水量平衡需要,系统仍需补充新水1 600 m3/d,为进一步挖掘系统潜力,下一步将对全厂初期雨水及冶炼系统的废水进行综合考虑、合理利用,以获得更好的经济效益与社会效益。