某铝业公司铝电解干法烟气净化系统的优化实践

2019-11-27岑加茂

黄 校 岑加茂

(广西百矿铝业有限公司, 广西 百色 533600)

0 前言

铝工业是国民经济发展的重要基础产业,同时也是高耗能高污染产业。进入21世纪以来,我国电解铝工业得到迅猛发展,2017年我国电解铝产能已突破4 000万t,连续多年位居世界第一[1];与此同时,电解铝工业发展产生的环境污染问题也越来越严重。在铝电解生产过程中,多种氟化盐高温时与水发生水解反应产生有害的氟化氢气体[2],这些氟化氢气体是电解铝生产过程中的特征污染物,会严重污染空气。目前,国内外均采用干法净化技术治理电解槽排出的含氟烟气。本文以某铝业公司为例,积极探索电解烟气净化优化工艺,优化铝电解干法烟气净化系统,提高烟气集气效率和净化效率。

1 某铝业公司干法烟气净化系统概况

1.1 干法烟气净化工艺

1.1.1 工艺原理

干法烟气净化工艺的基本原理是利用氧化铝对氟化氢气体具有较强的吸附能力这一特性,让电解烟气与氧化铝充分接触,将烟气中的氟化氢气体吸附在氧化铝表面,然后进行气固分离,使烟气中的氟化氢得到净化[3-5];与此同时,烟气中的粉尘也被高效回收。干法烟气净化效率可达98%~99%。氧化铝对氟化氢的吸附主要是化学吸附,速度快且不易解吸,反应可在1 s左右完成。吸附过程中,在氧化铝表面生成单分子层吸附化合物,每个氧化铝分子吸附2个氟化氢分子,其化学反应方程式如下:

6HF+Al2O3=2AIF3+3H2O

(1)

1.1.2 工艺优点

铝电解干法烟气净化工艺的优点如下:

1)设备少、流程简短、运行可靠、净化效率高[6]。

2)可用于各种气候条件,特别是缺水和冰冻地区。

3)基建和运行费用较低,经济效益较好。

4)净化所用的吸附剂是电解生产原料——氧化铝,吸附后的载氟氧化铝直接加入电解槽用于电解生产,不存在废水、废渣及二次污染。

1.2 干法烟气净化系统概况

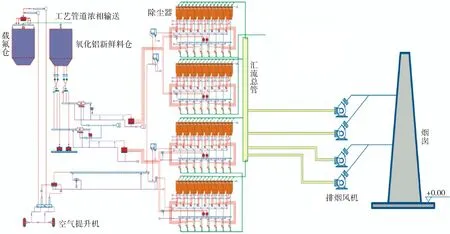

某铝业公司作为某集团旗下首个煤电铝电联营铝水项目,利用自身煤矿资源自建发电厂与其它兄弟企业共建局域电网,走循环经济绿色发展的路子。某铝业公司设计产能为30万t/a电解铝水,分设2个厂房6个工区,共有电流为420 kA电解槽268台,于2016年9月建成投产。2个电解厂房中间设置2套电解烟气净化系统,每套净化系统配备有4台排烟风机、2台空气提升机、2套32个净化反应器组成的净化除尘器,共有24 576条Φ150 mm×6 000 mm过滤除尘布袋,采用文丘里重力喷吹加料反应器、循环加料控制、宽间距沸腾床、气流均布、在线脉冲喷吹清灰等技术功能。干法烟气净化的基本流程如图1所示。

图1 某铝业公司干法烟气净化系统工艺流程

2 某铝业公司铝电解干法烟气净化系统的优化实践

某铝业公司为提高干法烟气净化系统的集气效率和净化效率,积极探索电解烟气净化优化工艺措施,同时对排放指标进行24小时全天候监督。在烟囱中部安装24小时在线监测系统设备采样探头,烟囱旁边设立实时烟气采集分析室,净化系统烟囱中部及料塔顶端共分布设置了6个360度视频监控高清摄像头,所有采集分析数据及监控视频直接传输到自治区环保监督部门,监督手段趋向科技化、智能化、实时化。

2.1 提高烟气集气效率的优化措施

2.1.1 开启备用引风机

为加大电解烟气捕集率,某铝业公司将每套净化系统排烟引风机由原三开一备的运行方式改为四台全运行,加大力度对电解产生的烟气进行有组织抽排控制,减小二次无组织排放。此项投入一个月增加排烟风机的电量消耗115.77万kWh,如电价按0.35元/kWh计算,月新增的电费成本约40万元。

2.1.2 加强电解槽作业槽盖板管理

某铝业公司专门制定了环境保护管理办法,净化系统全面密封管理,特别加强电解车间槽罩的监督管理,要求电解换极作业槽只能开启3块槽盖板,一个工区同时打开槽盖板换极台数不得超过3台。生产运行科及安全环保科加强巡视检查,对违反环境保护管理办法的单位及个人在全公司范围内给予通报考核。同时,加强对电解烟气净化工艺的控制管理,严肃工艺纪律,对未执行到位或出现异常情况未及时处理的班组按相关考核制度落实考核,确保铝电解烟气实现高效捕集。

2.1.3 检测调节电解槽支烟管负压

每季度对电解槽支烟管负压进行检测,对明显偏高或偏低的个别槽进行调整,确保电解负压控制在合理均衡有效抽风范围值,将负压系统调整至最佳状态,提高单台电解槽抽风负压,以减少烟气的无组织排放。

2.1.4 控制除尘器布袋压差,提升总管负压

有效控制净化除尘器的压差,确保压差控制在合理范围。在除尘器滤袋承载力范围保持较低压差值时,使用净化除尘器喷吹间隔及喷吹压力合理搭配,相应减小氧化铝在除尘布袋外侧保持的附着量,降低粉尘附着阻隔细微烟尘穿透排放的阻力,进一步提升烟管总负压,尽全力使排烟风机更多有用功作用于电解烟气集气捕集上。

2.1.5 封堵电解槽槽盖板泄漏间隙及各泄漏点

由于电解槽槽盖板设计上存在缺陷,电解槽出铝端和烟道端的槽眉与槽盖板三角板之间缝隙密封不严气体收集泄漏,同时烟气捕集管道软性补偿连接器在负压作用下极易出现破损,电解气体容易透过间隙散发至厂房,不被净化系统有效捕集回收,将会造成员工工作环境差。因此,在电解车间的每台电解槽出铝端、烟道端前后的4块三角盖板上端盖板骨架上,安装耐高温的密封补偿板;同时净化岗位加强巡查及时封堵老旧脆化破损的系统密封件,严密防止烟气无组织排放。

2.2 提高烟气净化效率的优化措施

2.2.1 改进新鲜投料控制阀

某铝业公司原设计的烟气净化系统新鲜投料控制阀是用普通铁质插板阀,其能实现物料的投放及切断,但其在投料均衡持续稳定方面极不稳定,单个反应器投料经常忽大忽小,甚至出现大小不受控的情况,要么就投料很大,要么就不下料。投料大小的把控全靠岗位人员的个人感知,无法形成统一标准的可持续性的、相对稳定的投料控制。由于投料在多个反应器下料不一,不能使烟气与吸附剂充分混合,净化效果大打折扣。经过反复试验引进了一种调节控制器并通过投料溜槽再造等技术升级,实现每套净化系统32个反应器投料均衡一致,避免因投料偏小而未能有效吸附有害烟气的问题。

2.2.2 改进循环投料控制装置

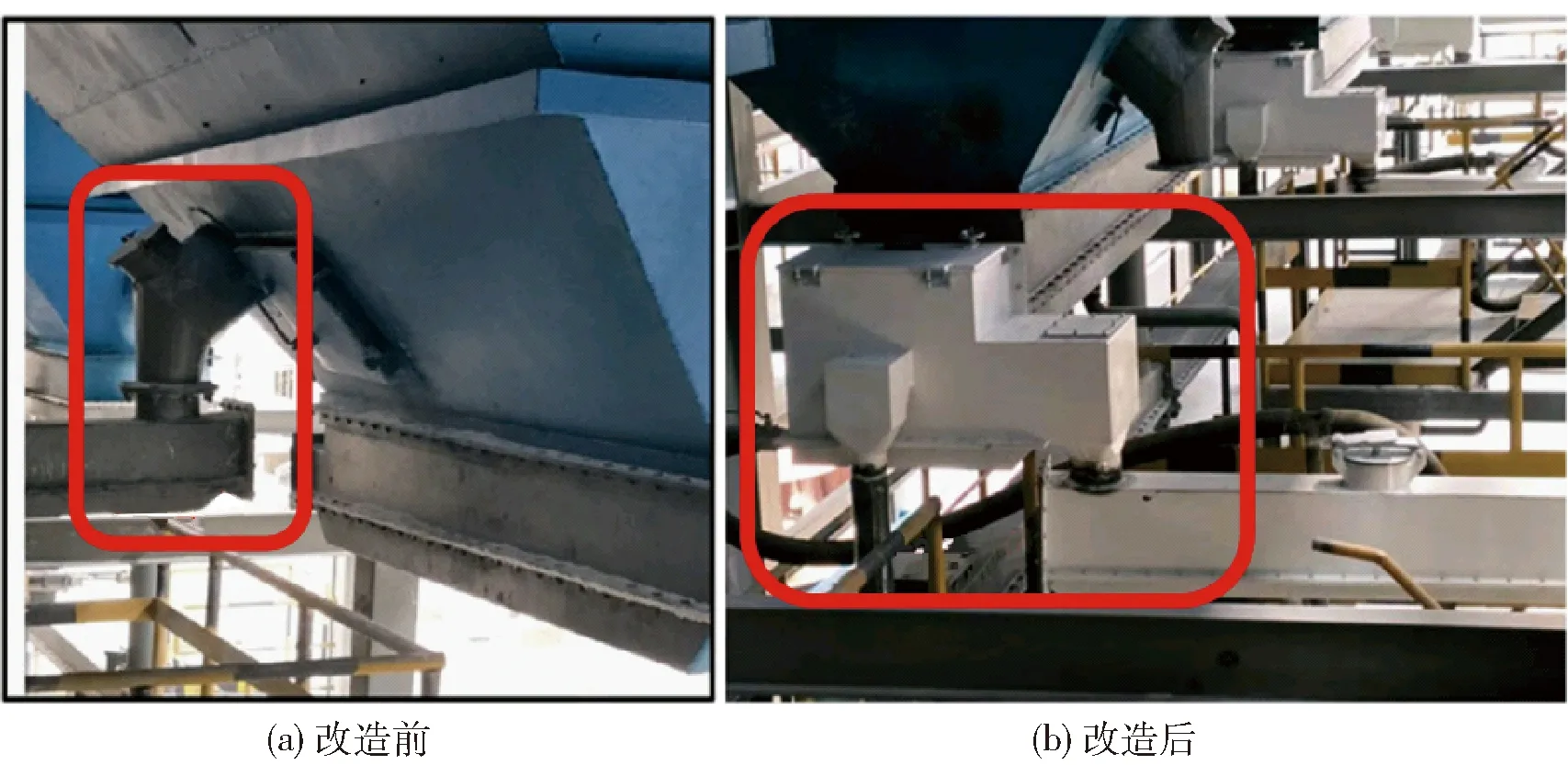

烟气净化系统循环投料设计初衷是除尘器灰斗积料来料、返回料、循环投料三元动态平衡,但是由于实际运行过程中产生氧化铝板结料,返回料会出现上述提及的新鲜投料控制阀一样的问题,加上返回料为灰斗下料最下沿出口,大量的结渣随自重物流移至阀板处沉积造成堵料,此时循环投料口成为灰斗最下沿出料口,同理又将循环投料出口及溜槽堵死。循环投料没有渣块过滤装置,吹刷积堵溜槽时其渣块通过反应器后再次进入灰斗,如此循而复往,清吹溜槽堵料工作只治标不治本。若要将渣块从“死循环”中彻底清除需进行灰斗排料、开箱清理,其工作量大而且还存在安全风险。

结合多种不足,设计了一种集分料、分渣、定量于一体的循环投料控制装置,如图2所示。改进后的装置能有效地将灰斗内渣块料渣分离,解决了返回料与循环料的分料控制,实现了来料、返回料、循环料的三元动态平衡,从根本上确保循环投料持续稳定投料,进而有效提升净化吸附效率。

图2 烟气净化系统改造前后的循环投料控制装置

2.2.3 改进反应器投料喷料装置

烟气净化系统反应器投料喷料装置设在反应器内,用压缩空气作为喷料助吹,因压缩空气压力较高及氧化铝颗粒流动冲刷影响,极易造成喷料器托盆、管道磨穿漏料。循环投料喷料装置未设有喷料助吹气源,因载氟氧化铝受原料输送破碎变细、载氟量上升、杂质增加等影响,其喷洒效果不佳。偶尔出现循环投料直接堆积于出口与托盆间隙间造成堵料,就算其能自然流动,也会出现原料刚流动到托盆边沿就受逆风负压带动上升,在反应器内形成吸附剂未能覆盖的气流通道,吸附效果依然不佳。

为此,某铝业公司引进了一种无动力加料喷射装置更替原有喷料装置,该喷料装置能有效解决上述问题与不足,新鲜投料和循环投料喷料能横洒至反应器边缘,形成两道严密的吸附拦截网,从拦截网往上形成一段混合反应柱,使烟气净化吸附充分反应。

2.2.4 改进除尘布袋漏袋检测技术

烟气净化系统除尘布袋漏袋检查延续传统人工检查确认更换方式,为减小布袋漏袋检查工作,在每一列除尘器总出口设置了粉尘探测仪,在粉尘探测仪器辅助下检查布袋漏袋范围锁定在某列8个箱体内。在科技智能化的推动指引下,通过技术升级改造,把除尘布袋漏袋检查范围不断缩减,将原本一列8个箱体(3 072条滤袋)缩减到某一个箱体(3 072条滤袋),最终缩减到某个箱体的某一根喷吹管(16条滤袋)。仅从缩小检查范围看,缩小检查范围高达99%。

3 优化效果

经过上述多种优化措施联合实施,通过在线监测系统以及采样比对检测结果双重验证,某铝业公司的铝电解干法烟气净化系统得到优化,获得了良好的环保效益、经济效益和社会效益。

1)铝电解烟气净化排放指标明显改善。其中气氟稳定控制在0.5 mg/m3以下,总氟(气氟加尘气氟)排放稳定在1.5 mg/m3左右,多数时间均在1.0 mg/m3以下;颗粒物平稳在3.0 mg/m3左右。

2)氟化铝单耗下降,节约成本。在烟气排放数据得到优化的同时,电解载氟氧化铝含氟量明显上升,其含量从原来1.0%上升至1.5%,为电解节省氟化盐投入提供先决条件,仅2018年技改前后氟化铝单耗下降2.28 kg,单从氟化铝单耗下降成本核算上看,按产能30万t/a计,剔除投入的电费成本后一年仍可创收100多万元。

3)电解烟气排放优于国标限值,改善了车间生产工作环境,保障工人健康。

4 结束语

现代化铝电解工业技术快速发展的当下,国家对节能减排、环境污染控制越来越严格,某铝业公司会持续在铝电解烟气净化方面不断升级优化,努力实现低值排放,未来将在电解烟气脱硫方面展开攻关,努力实现环保、效益双丰收。