多晶硅生产系统高温水的利用优化实践

2019-11-27石何武杨永亮姜利霞聂冬冬郑红梅

石何武 杨永亮 姜利霞 聂冬冬 郑红梅

(1.中国恩菲工程技术有限公司, 北京 100038; 2.洛阳中硅高科技有限公司, 河南 洛阳 471000)

0 前言

能源和环境问题日益成为世界关注的焦点,为了实现能源与环境的可持续发展,世界各国都将太阳能发电行业作为发展的重点[1-3]。在积极政策的引导下,国际太阳能电池市场迅速扩大,而作为太阳能光伏产业的基础原材料——多晶硅产业也随之驶入快车道[4-5]。多晶硅是制造抛光片、太阳能电池及高纯硅制品的主要原料,是半导体工业、电子信息产业、太阳能光伏电池产业的最主要、最基础的功能性材料[6-8]。

随着多晶硅生产技术的迅速发展,生产工艺技术日趋成熟,生产稳定性也日趋提高,生产成本的降低主要聚焦在精细化管理和系统能量优化利用上。各多晶硅生产企业在实际生产过程中,因为建设规模、装备选型、工艺流程、传热媒介的差异,在达到系统能量平衡下,因为副产热量利用方式的不同,余热利用效率有较大差别,因此导致外补热量的参差不齐,这些最终影响了多晶硅的生产成本。在多晶硅市场竞争日益激烈的形式下,生产成本的高低将决定着多晶硅生产企业未来的命运,因此如何更加有效地降低多晶硅物料消耗、能量消耗,是降低多晶硅生产成本的一种有效途径。

1 多晶硅能量系统中高温水的利用

1.1 多晶硅能量利用系统简述

在多晶硅生产体系中,根据不同工序的生产特点,对能量需求的方式也各不相同。其中还原系统是能耗最大的系统,多晶硅在气相沉积还原炉内高温沉积载体上不断沉积获得成品多晶硅,将电能通过发热载体转换为热能,在满足多晶硅沉积的同时副产大量的热量,这部分热量可以通过高温水媒介导出用于其它用热工序使用;还原尾气干法回收工序、精馏提纯工序以及氢化工序等是实现副产物分离、提纯、再加工回收利用的工序,其中精馏提纯过程需要加热物料,根据不同介质的沸点差异实现最终分离,这将需要大量的热源来实现物料加热,因此还原工序副产的热量将优先满足这些用热工序的用热需求,针对用热品质的差异,还原副产热源能够满足工序优先使用副产热源来供热,针对不能满足用热要求的热源将通过外补热源来实现用热需求,最终实现多晶硅系统的热量平衡[9]。

因此,多晶硅生产系统中,还原工序是产热区,副产热量通过高温水等介质带出系统;尾气回收、精馏提纯、氢化等系统均是用热区,根据用热特点,对不同品质的热量需求采取不同的热源供应。多晶硅生产系统中,多为低温用热系统,因此还原副产热量能够得到很好的利用,通过优化用热系统网络,可以有效降低系统外补蒸汽用量,从而达到降低多晶硅生产成本的目的。

1.2 高温水利用系统

高温水作为多晶硅系统携带热量的主要媒介,从还原系统吸收副产热量升温后,进入后续用热工序。目前主要通过两种方式进行利用,一种是将高温水通过低压闪蒸系统产低压蒸汽,以低压蒸汽的方式供后续工段使用,同时闪蒸后的高温水再返回还原系统循环使用;另外一种就是直接利用升温后的热水进入到后续系统,热水通过用热点取热后降温,降温后的热水再返回还原系统循环使用。

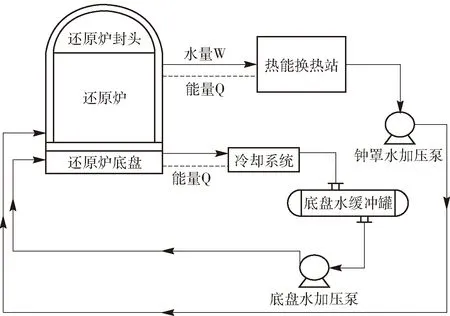

1.2.1 高温水低压闪蒸取热

高温水在经过还原系统后,吸收多晶硅还原炉在生产过程中副产的热量升温,进入热能转换站,主要是进入一套低压蒸汽闪蒸设备,将高温水减温减压后,产生低压蒸汽从闪蒸罐顶部进入低压蒸汽系统供后续用热点使用,降温后的低温水经过提压泵增压后返回还原高温水供水系统,达到高温水循环使用的目的。工艺流程如图1所示。

图1 高温水低压闪蒸取热工艺流程

高温水低压闪蒸取热是目前大部分多晶硅生产企业采用的热能回收利用技术,主要回收利用副产热量中通过钟罩传递出来的热量,还原炉底盘所传递的热量通过单独的系统高温水循环降温系统,直接放空浪费了,而且需要单独投资一套底盘水冷却降温系统。该方法的优点是热品质较高,但是副产热量未得到充分回收利用,而且需要单独设置冷却降温系统为还原炉底盘的循环水降温。

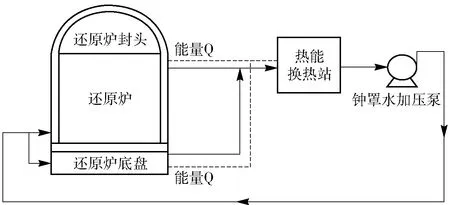

1.2.2 高温水循环直接取热

高温水直接作为还原炉钟罩及底盘冷却降温用媒介,通过还原炉钟罩和底盘将还原炉内副产的热量导出,经过热能转换站将热量转移到用热点使用,工艺流程如图2所示。其优点是还原副产热量通过高温水媒介回收利用相对充分,但是因为生产过程中,底盘水热量相对较小,直接将两种不同温升的热水混合后,降低了高温水的热品质,作为后续用热点的热源受到一定的限制。

图2 高温水循环直接取热工艺流程

2 高温水利用系统的优化改造

2.1 工程概况

某多晶硅生产企业为分期建设项目,年产20 000 t多晶硅分两期建设,共设置了5个多晶硅生产厂房,单个厂房配置同型号还原炉释放产能4 000 t/a;在生产过程中,还原炉钟罩及底盘均采用高温水进行降温,通过实际生产运行发现,还原炉底盘降温水温升较低,导致高温水回水总管温度上不去,高温水进入到热能转换站后,后续热能利用工序因高温水热品味不够而使生产出现经常性波动。

出现上述问题的原因是还原炉底盘与还原炉钟罩在高温水冷却过程中,出水温度因设备的结构特征和运行要求不同而不同,根据实际生产运行经验和计算机热量仿真模拟计算,还原炉钟罩出水温度高(温升一般为20 ℃),底盘出水温度低(温升一般为3~5 ℃)。所以高温水作为传热媒介将多晶硅还原系统副产热量全部携带出系统,应通过分类回收使能量得到高效充分利用。

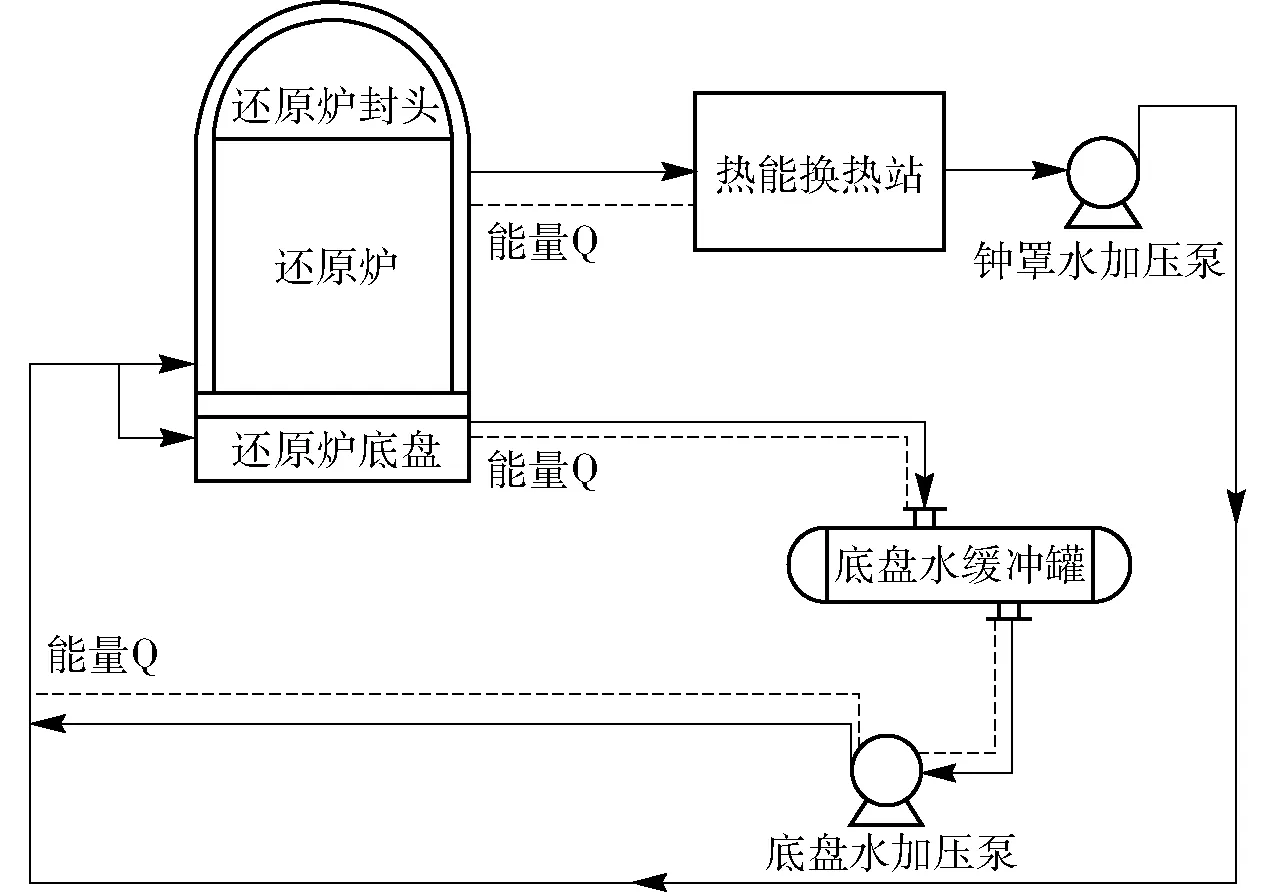

2.2 优化改造措施

为了稳定生产系统,减少生产过程波动带来产品品质的差异,在合理回收利用还原系统副产热能的前提下,对已有的高温水系统进行改造。具体做法是在回水端进行拆解分组,即底盘水回水和钟罩水回水分别汇总,温升较高的钟罩水按原路线去热能转化站利用大部分热能;底盘水回水单独在还原车间附近设置缓冲罐,通过提压泵后直接将此部分水接入到供水管与热能转换站提供过来的余热利用完后的高温水汇合,一同为还原高温水系统供水。其改造工艺流程如图3所示。

图3 高温水直接取热优化工艺流程

此次改造流程实施方便,投入较少,周期较短;改造后工艺流程简捷,生产操作简单,不仅能回收系统副产的热量,同时还能提升副热产品高温水的品质,有效为后续工段用热提供保障,提升系统运行的稳定性。

2.3 改造后运行情况

目前,改造后的高温水系统已稳定运行有两年以上时间,从实际运行情况可以看出,底盘水与钟罩水系统运行稳定,系统外补蒸汽量稳步下降,有效降低了多晶硅的生产成本。

2.3.1 改造后的高温水运行情况

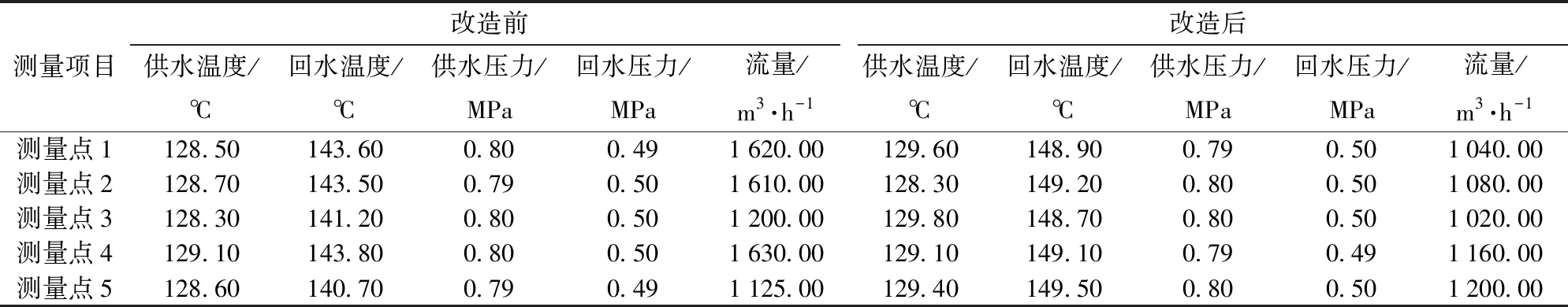

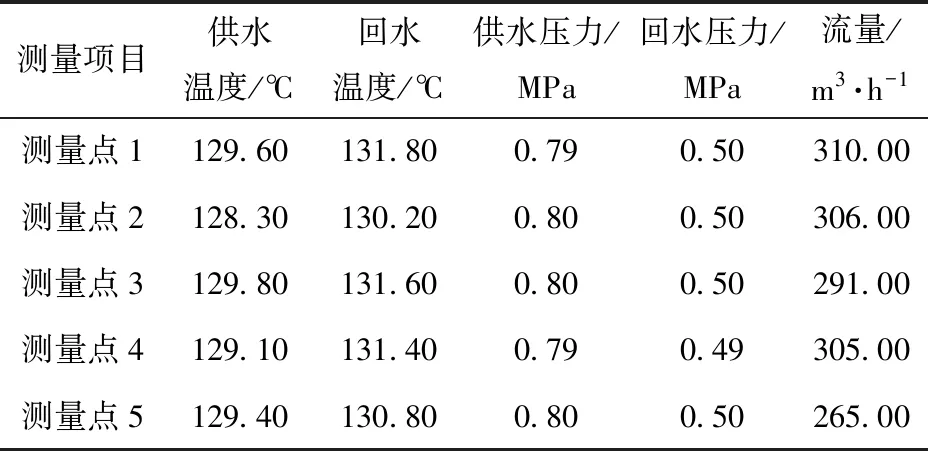

通过技术改造,将底盘水回水单独运行,在近两年的实际运行过程中,系统稳定,达到预期的改造目的,多晶硅生产系统改造前后高温水系统供回水统计数据见表1。

表1 改造前后高温水运行统计表

注:以上测量点所对应的数值为各区高温水总管一天24 h的运行数据平均值;改造前的流量数据为钟罩与底盘水量汇总后计量,改造后流量监测数据是钟罩水流量。

从表1可以看出,改造前,各个炉区因为还原炉运行的数量以及开炉时间段不同,各区数据存在一定的差异性,总体来看,各区回水温度都不超过144 ℃,这对后续的用热工序来说,温度差不够大,推动力不够强,换热效果不佳,甚至有些用热工序难以用此热源作为用热媒介;而改造后,随着底盘水单独切出回水系统后,高温水的循环量大大降低,回水温度大大提高,均接近150 ℃,这为后续用热工序提供了较高的高温媒介,同时循环水量的降低可以减少高温水泵的运行功率。

2.3.2 改造后的底盘水运行情况

在改造过程中增加了底盘水回水系统的监测系统,主要是对温度、压力进行监测,近段时间的运行数据见表2。

表2 改造后底盘水运行统计表

注:以上监测数据为各区底盘水回水管总管数据,数据为一天24 h的运行平均值;流量监测的是底盘水总管流量。

从表2可以看出,底盘水在实际运行过程中温升不是很高,一般在3 ℃以内,不同还原炉处在不同运行时间段内,温升略有差异,经过多台还原炉的回水混合后,总管温度温升不高,总体运行平稳。

2.4 改造经济性分析

通过高温水系统改造,水质得到分类回收处理,生产系统运行稳定;钟罩水回水温度较高,能够为后续用热工序提供高品质热源,底盘水回水经过小循环后再供入供水系统总管上,回收了热量,同时降低了大系统循环水量的负荷;其经济性主要体现在钟罩水品质的提升,为后续用热系统提供更加稳定的供热,降低了系统外补热源量;同时降低了循环水的循环泵功率,实现了节能效果。

1)节省外补蒸汽费用。通过对实际运行数据的统计分析,在高温水技改方案实施后,系统补充蒸汽量由技改之前的50 t/h降低到48.6 t/h,根据年运行时间8 000 h来考虑,年节约蒸汽补充量1.12万t,根据160元/t的蒸汽价格,年蒸汽补充节省费用179.2万元。

2)节约用电费用。从还原系统升温后的高温水进入热能转换站取热后,再通过提升泵返回还原系统,随着底盘水从回水系统单独切出后,往返热能转换站的循环水量降低,泵的运行功率将低,从热能转换站统计的电能运行数据可以看出,用于高温水循环泵的电能从每小时1 472 kW降低至1 177 kW,而改造后的底盘水循环泵耗电为147 kW/h,因此总体上高温水循环泵每小时节电148 kW,根据年运行时间8 000 h来考虑生产经营运行情况,年节电量118.4万kWh,按照中部地区多晶硅工厂0.45元/kWh的优惠电价估算,年节电费用可达53.28万元。

综上所述,通过技术改造提升后,多晶硅生产高温水系统不仅运行稳定、热源品质提高,而且年节电节汽费用可观,初步估算达到232万元,有效降低了多晶硅生产成本,提升了企业的竞争力。

3 结束语

多晶硅生产过程中,在还原炉内高纯三氯氢硅和氢气的混合气氛围下,在高温沉积载体上气相沉积获得产品多晶硅,这个高温体系将使得还原生产系统副产大量的余热,为了回收这部分副产的热能,利用水作为载体将热量取出,使还原炉获得降温目的同时,能量得以回收利用,某多晶硅企业提出了一种高效、节能的高温水利用系统优化方案,该工艺技术可以较好地利用在多晶硅工厂,投资费用少、技术改造周期短、生产运行稳定性高,是一种具有推广意义的节能技改技术。随着多晶硅市场竞争的日益激烈,多晶硅生产企业需要从各个环节实现精细化管理和精细化操作并优化现有流程系统,降低物料消耗和能量消耗,从而实现最终的低成本生产目标。