铝电解除尘器新型排序清灰方式的应用实践

2019-11-27何智军

何智军

(广西德保百矿铝业有限公司, 广西 德保 533700)

0 前言

电解生产的有害烟气在排烟风机负压作用下,通过排烟管网进入净化系统除尘器,与新鲜氧化铝进行吸附反应,反应后生产的载氟氧化铝吸附在滤袋上,随着时间延长,滤袋附着的氧化铝厚度增加,布袋阻力增大,集气效率随之降低。因此,必须定时将吸附在滤袋上的载氟氧化铝吹落,这一过程就是清灰,清灰后滤袋过滤风量、风速得到更新。早期的清灰手段采用机械进行振荡,机械振荡对于附着力较强的介质清灰困难、清灰效果差。后期发展的逆气流清灰法,使得除尘器实现连续清灰。1957年,雷英纳尔发明的脉冲袋式除尘器[1],通过控制压缩空气在喷射器分流作用下诱导周围气流迅速引入滤袋内,增加滤袋内部压力使其产生剧烈膨胀和冲击振动将吸附的粉尘层剥离[2],达到快速在线清灰的目的,滤袋压力损失更趋于稳定、滤袋寿命更长、气流更加平稳,集气效率得到很大提高。

1 传统时序清灰方式存在的问题

除尘器脉冲喷吹因其先进的技术特点被各行业广泛应用,其清灰方式一般有定阻控制、手动控制和定时自动控制三种方式。定阻控制一般只用于调试时期,手动控制一般用于自动控制出现故障后手动操作的清灰,而定时自动控制是脉冲喷吹普遍采用的清灰方式。电解铝企业的除尘器脉冲喷吹清灰方式基本上都是采用定时自动控制,即依次喷吹完一个箱体的所有喷吹阀后再进行下一个箱体的喷吹,以此类推循环,一个喷吹周期经常要1 h左右,每个箱体之间的压力变化很大,这种以自然数排序的喷吹方式属于传统时序清灰方式。

1.1 传统时序清灰方式对气流的影响

以某电解铝厂烟气净化系统除尘器脉冲喷吹(图1)为例,1套除尘器设置两列,一列设置1#—10#箱体,另一列设置11#—20#箱体,我们以其中一列1#—10#箱体为例。喷吹结束后,吸附在滤袋上的氧化铝层被吹落,箱体过滤速度得到快速更新,阻力降低,进入箱体的烟气流量会明显增大,而长时间没有喷吹的箱体滤袋上吸附粉尘较多,过滤风速减慢,烟气流量逐渐减少,烟气气流向压差较小的箱体流动[3]。离喷吹结束时间越近箱体阻力越低,接近1个喷吹周期没有喷吹的箱体阻力越大,这种传统时序清灰方式就引起除尘器各个箱体之间的气流分配不均匀,而且这种不均匀会随着除尘器清灰箱体的移动而变化。

图1 某电解铝厂除尘器及烟管平面示意图(①②③④为负压检测点)

1.2 传统时序清灰方式对除尘器负压的影响

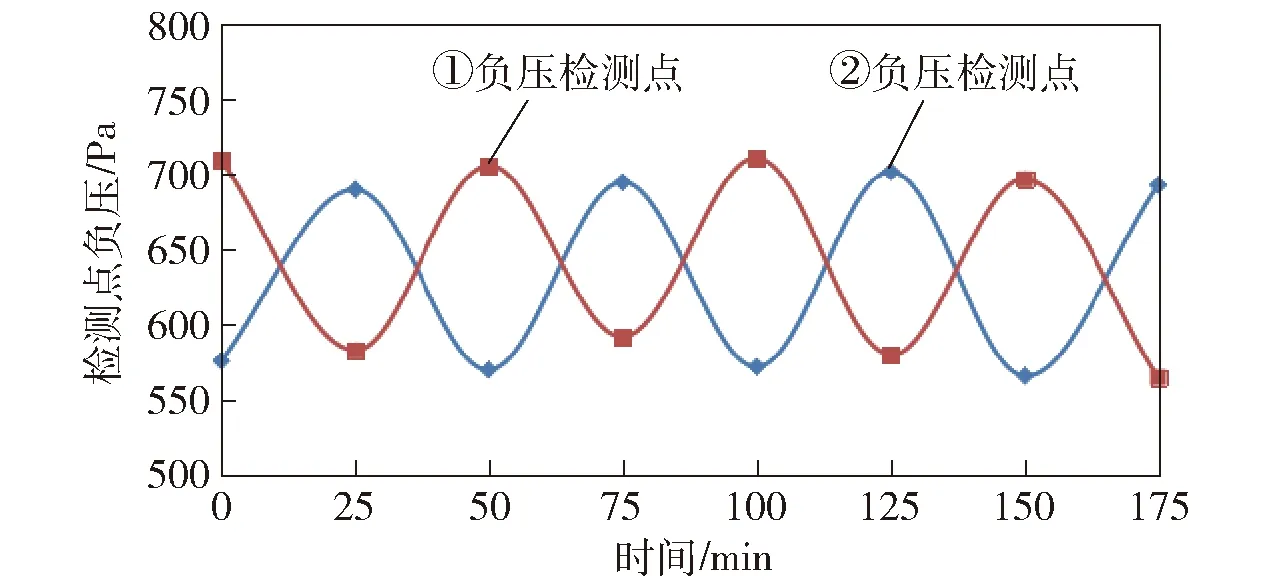

以图1除尘器为例,采用两端进气,除尘器1#—5#箱体负责前段20台电解槽的烟气捕集,6#—10#箱体负责后20台电解槽的烟气捕集。当喷吹从第1个箱体开始向第10个箱体完成一个周期喷吹后,净化系统烟管各负压检测点的压力因波动而呈现出周期性的变化,如图2所示。

图2 除尘器入口烟管负压变化图

由图2可知,①②负压检测点压力会随着喷吹箱体的移动而上下波动,整个负压变化呈曲线交替变化,波动值达到-100~-150 Pa左右。当开始喷吹1#—5#箱体时,②负压检测点压力会从-570 Pa左右逐步上升到-690 Pa左右,6#—10#箱体时对应的①负压检测点压力则会从-700 Pa左右逐步下降到-580 Pa左右;当喷吹到第6#—10#箱体时, 1#—5#箱体的②负压检测点压力逐步从-690 Pa下降到-570 Pa左右,而①负压检测点压力则从-580 Pa上升到-710 Pa;另一列除尘器③④负压检测点压力也对应发生交替变化。

1.3 传统时序清灰方式对电解槽负压的影响

传统时序清灰方式使除尘器烟管入口负压以曲线变化进行波动,作用到每一台电解槽的负压也会相应发生波动。一般除尘器一个喷吹周期为40~70 min,某电解铝厂除尘器单室箱体设置22个喷吹阀,喷吹间隔设置为15 s,喷吹一个周期为55 min,根据图1的烟管和箱体设计布局,1#—5#和6#—10#箱体通过烟管各连接20台槽,喷吹1#—5#和6#—10#箱体各需要27.5 min。当喷吹到任何一个箱体时,负压变化都会作用到相连接的20台槽,每台电解槽负压也会随着喷吹的移动每隔27.5 min出现一次波动。电解生产中由于槽型一致,每台槽生产过程中散发的烟气量也基本一致,必须按一定范围内的负压进行排烟。虽然影响压力变化的因素较多,很难做到等量排烟,但是应该尽量减小负压波动的范围,一般电解槽以支烟管负压检测点压力为参考,负压波动变化应控制在≤-30 Pa以下。除尘器①②③④负压检测点压力在-570~-710 Pa之间波动,实测单台电解槽负压在-40~-60 Pa之间波动,电解槽集气效率不高,无组织排放增大。

某电解铝厂生产槽型较大,根据排烟量需求,每台槽的支烟管负压检测点的压力要保持在-300 Pa左右才能实现正常排烟,采用时序清灰方式的电解槽负压曲线波动如图3所示。由图3可知,水平线条是满足电解槽排烟需要的负压标准线,曲线线条负压在-260~-320 Pa波动,远大于≤-30 Pa的要求;波谷-260 Pa左右的负压满足不了排烟量需求,电解槽集气效率低;相反,波峰-320 Pa左右的负压就超过了电解槽排烟需求,不仅影响电解槽保温,还增加了排烟风机的电能消耗。

图3 单台电解槽负压变化曲线

2 新型排序清灰方式

为了克服传统时序清灰方式存在的上述问题,某电解铝厂采用新型清灰方式对传统清灰控制方式进行优化。

2.1 新型排序清灰方式的喷吹方式

新型排序清灰方式,不是一次性吹完一个箱体的所有喷吹阀,而是只选择其中几个喷吹阀进行喷吹,一般1~4个阀为宜,然后依次进入下一个箱体对应的几个喷吹阀,直至所有喷吹阀喷吹一次为止为一个循环;也可以根据除尘器及烟管布局的不同特点,采取跳跃式排序喷吹,即先喷吹单数箱体的几个喷吹阀,再进行双数箱体对应的几个喷吹阀喷吹,直至所有喷吹阀喷吹一次为止为一个循环,结束后不用设置大间隔时间,重新进行初始喷吹即可。

以图1除尘器单列设置10个箱体为例,考虑到1#—5#箱体连接前20台槽,6#—10#箱体连接后20台槽,为了减少波动保持两端进气流量均衡,采用跳跃式喷吹排序方式更加合理。单个箱体有22根喷吹管,脉冲阀喷吹按照1个箱体喷吹2个阀来设置,依次排序为:第1#箱体1,12号阀→第3#箱体1,12号阀→第5#、7#、9#、2#、4#、6#、8#、10#箱体1,12号阀;第1#箱体2,13号阀→第3#箱体2,13号阀→第5#、7#、9#、2#、4#、6#、8#、10#箱体2,13号阀;……第1#箱体11,22号阀→第3#箱体11,22号阀→第5#、7#、9#、2#、4#、6#、8#、10#箱体11,22号阀。直至每个箱体的所有喷吹阀都能依次按设定的时序完成,即第10#箱体的第22号脉冲阀喷吹结束,表示一个喷吹周期完成,然后再进入下一个循环。

新型脉冲喷吹的时序调整,可以是喷吹一个箱体的1个阀,也可以是2~4个阀,前提是单室箱体喷吹阀总数必须是2~4个阀的倍数,才能满足控制程序的合理设定。不管采用哪种排序喷吹方式,一个箱体控制喷吹阀数量不宜过多,要考虑到箱体之间压力的平衡,否则就又成了传统时序清灰方式。

2.2 新型排序清灰方式的优点

2.2.1 减小负压波动,除尘器各箱体的气流更加平稳

传统时序清灰方式各个箱体之间的压差差值较大造成气流分配不均,采用新型排序清灰方式后,由于单室箱体一次性只喷吹1~4个喷吹阀,单室箱体内滤袋过滤更新面积的总量减少,气流不会以大流量方式进入箱体,这种更新是随着对其他箱体的喷吹均匀地分配到其他箱体中去,箱体内未喷吹的滤袋上吸附的氧化铝层比较稳定,阻力不会突然发生变化。

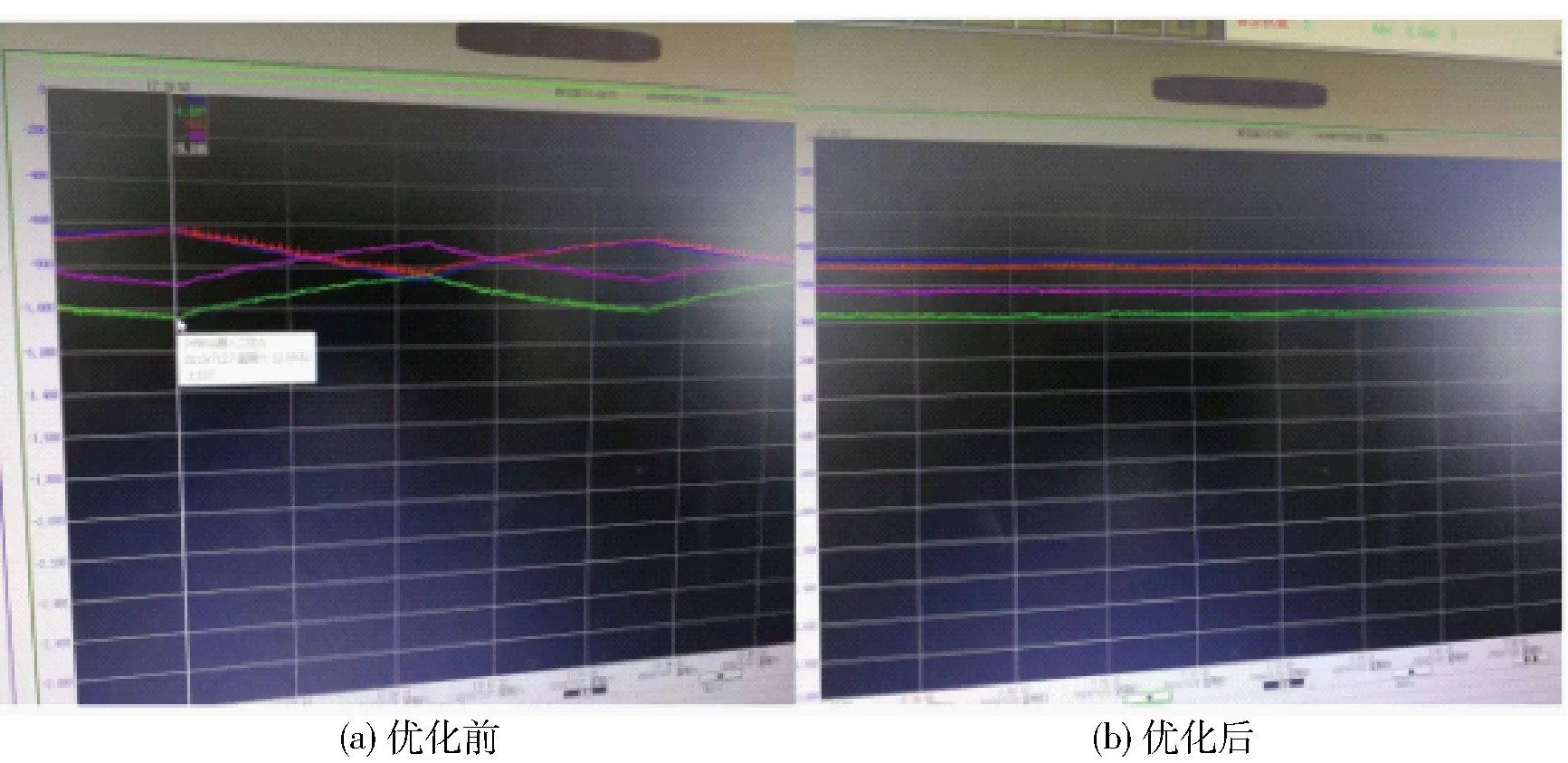

新型清灰方式采用跳跃式排序进行,每个箱体喷吹2个喷吹阀,喷吹间隔时间设置为15 s,喷吹单数1#、3#、5#箱体的6个喷吹阀用时90 s,喷吹7#、9#箱体的4个喷吹阀用时60 s,单数箱体喷吹用时合计150 s;喷吹双数2#、4#箱体的4个喷吹阀用时60 s,喷吹6#、8#、10#箱体的6个喷吹阀用时90 s,双数箱体喷吹用时也是150 s。单数箱体和双数箱体共用时300 s,即每隔5 min对箱体的喷吹是平衡进行的,真正做到了“一碗水端平”,保证了箱体的喷吹时间和滤袋过滤面积更新速度一致。然后喷吹依次不断循环进行,每隔5 min每个箱体的相同数量滤袋过滤面积得到更新。这样,①②③④负压检测点压力就会始终稳定在一个数值,负压保持平稳,电解槽负压波动≤-30 Pa以下,各箱体之间的气流分配更加均匀、平稳;同时,各箱体之间的压差差值也更小。喷吹方式优化前后除尘器入口压力对比如图4所示,压差如图5所示。

图4 喷吹方式优化前后除尘器入口压力对比

图5 清灰方式优化前后各箱体压差对比

由图4可知,采用新型脉冲排序清灰方式后,净化系统除尘器入口负压趋于平稳,波动量大幅减少。由图5可知,采用传统时序清灰方式,单室箱体喷吹前最高压差是-1 200 Pa左右,喷吹结束后压差急速下降到-900 Pa以下,前后相差-300 Pa左右;而优化后差值下降到-60 Pa左右,每个箱体均匀分配烟气流量,各箱体之间压差差值缩小,从而实现向电解槽提供稳定的负压。

2.2.2 提高电解槽集气效率

电解槽集气效率也称捕集效率,就是进入系统的烟气量与排烟量之比,一般工艺设计值要求98.5%以上,才能减少无组织排放。某电解铝厂单台电解槽设计工况排烟量13 600 m3/h,而电解槽的实际排烟量需进行温度及压力修正,即按式(1)计算:

(1)

式中:Q——单槽排烟量,m3/h;

d——管道内径,取0.7 m;

ω——管内气体在标准状态下的流速,m/s;

N——气体在载流载面处的压力绝对值,MPa;

T——绝对温度,273.15 ℃;

t——气体在截流截面处的实际温度,取140 ℃。

采用传统时序清灰方式,电解槽支烟管负压测点压力-260 Pa,测得通过风速11.75 m/s,按式(1)修正后工况排烟量为11 575 m3/h;采用新型排序清灰方式,电解槽支烟管负压测点压力-300 Pa,测得通过风速13.66 m/s,按式(1)修正后工况排烟量为13 462 m3/h。则通过采用新型排序清灰方式,电解槽集气效率提升了16.3%,电解槽无组织排放减少。

2.2.3 提高净化效率

烟气净化系统加入的氧化铝经过分料箱后,按工艺需求等量分配到每个箱体对应的反应器,与烟气进行充分混合来吸附氟化氢气体,一定量的氧化铝只能够吸附一定量烟气中的氟化氢气体。如果箱体烟气流量增大,烟气中的氟化氢总量相应增加,在投料量不变的情况下固气比浓度降低,氧化铝对氟化氢饱和吸附,单个箱体净化后的氧化铝载氟量就会增加,电解生产需要净化后氧化铝有一定的载氟含量,但是载氟量一旦过高,氧化铝物理性质会发生变化,颗粒粒径变细变粉,黏性大,流动性变差。而箱体烟气流量减少,烟气中氟化氢含量也会减少,加入的氧化铝量在不变的情况下,固气比浓度高,氧化铝吸附反应则不足,净化效率得不到保障。采用新型排序清灰方式后,各箱体之间烟气流量得到平均分配,在氧化铝等量均匀投料的情况下,等量烟气中的氟化氢气体被等量的氧化铝所吸附,从而获得较高的净化效率,相对于传统喷吹方式净化效率可以提高8%左右。

2.2.4 氧化铝输送流程更加畅通

采用新型脉冲排序清灰方式,单个箱体一次性连续喷吹滤袋数量减少,落到灰斗底部的氧化铝也相应减少,而且随着对其他箱体的喷吹,吸附在滤袋上的氧化铝均匀地分配到多个灰斗中去,杜绝了传统清灰方式短时间内将整个箱体滤袋上吸附的大量氧化铝吹入灰斗底部,造成灰斗排料不畅、甚至堵塞流程的隐患,空提机(斗提机)负载瞬时过高引起的电动机跳闸隐患也得到了完美解决。

3 结束语

通过积极开展对铝电解烟气净化系统除尘器的探究,分析对比传统和新型脉冲喷吹清灰方式对净化系统烟气流量分布和压力带来的不同影响,改进和优化除尘器脉冲喷吹时序的清灰方式,促进铝电解烟气净化工艺技术水平的提升。新型脉冲排序清灰方式,可以平衡净化系统烟管负压,减少电解槽负压波动,有利于净化系统集气效率的提高;可以平均分配除尘器各箱体烟气流量,有利于氧化铝对氟化氢的吸附,提高净化效率,满足国家环保排放指标要求;增加回收氟总量,净化后生成的载氟氧化铝返回电解槽生产使用,降低氟化铝单耗,为企业降低生产成本。因此,新型脉冲排序清灰方式的应用对铝电解烟气净化工艺的提升具有积极的意义。