电解液循环系统变频节能改造及工艺控制优化实践

2019-11-27林福坤

林福坤

(紫金铜业有限公司, 福建 龙岩 364204)

0 前言

在各种工业用风机、水泵中大部分是额定功率运行,流量的设计均以最大需求来设计,其调整方式采用档板、阀门、回流、起停电机等方式控制,无法形成闭环控制,也很少考虑省电[1]。电气控制采用直接或Y- Δ启动,其存在的主要问题是不能改变电机的转速、没有软启动功能、机械冲击大、传动系统寿命短、震动及噪声大、功率因数较低。而采用变频器控制装置,通过改变电机转速,从而改变水泵水量适应生产工艺的需要,而且运行能耗最省,综合效益最高。所以变频器调速是高效的最佳调速方案,它可以实现无级调速,并且可以方便地组成闭环控制系统、实现恒压或恒流量的控制。随着电力电子技术的不断发展,性能可靠、匹配完善、价格合理的变频器不断出现,这一技术也会得到更为广泛、普遍的应用[2]。本文以某公司300 kt/a阴极铜电解项目为工程实例,通过实施变频改造和优化相关工艺控制,以提升各项工艺指标和降低生产成本,确保某公司阴极铜年产量任务顺利完成。

1 某公司电解液循环系统概况

在铜电解过程中,电解液必须不断地循环流通,一方面保持电解槽内电解液温度、浓度均匀;另一方面经过相关设备过滤,滤除电解液中所含的悬浮物等杂质,以保持电解液具有生产高质量阴极铜所需的清洁度[3]。电解液循环速度的选择主要取决于循环方式、电流密度、电解槽容积、阳极成分等[4],一般循环速度为15~30 L/min·槽。

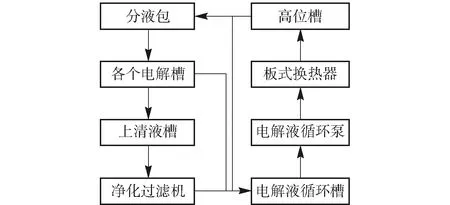

某公司300 kt/a阴极铜电解项目,电解液循环系统主要由电解液循环槽、上清液槽、高位槽、分液包、各电解槽、净化过滤机、循环泵、板式换热器、流量计、工艺管道等组成,如图1所示。电解主厂房采用双跨结构,分东、西2个系统,每个系统分4个系列,每个系列含8组电解槽,每组15个,即每个系统480个电解槽,2个系统共960个电解槽。每槽电解液采用底部三通进液,上部两端溢流,即下进上出方式,每槽循环速度为30 L/min;每槽电解液温度控制在63.5~64.5 ℃。东、西系统各采用4套液下泵,2用2备,将电解液由循环槽经板式换热器加热后抽至高位槽。液下泵设计流量为460 m3/h、扬程为35 m、电机功率为90 kW、额定电流为167 A,电机控制采用接触器直接启动方式。高位槽尺寸为6 000 mm×4 000 mm×3 000 mm,溢流口口径为DN300 mm、中心高度为2 750 mm。

图1 某公司电解液循环系统工艺流程

2 变频节能改造及工艺控制优化

2.1 变频调速的优点

变频调速的优点如下:

1)调速时平滑性好,效率高。

2)调速范围较大,精度高。

3)起动电流低,对系统及电网无冲击,节电效果明显[5]。

4)变频器体积小,便于安装、调试,维修简便。

5)易于实现过程自动化。

2.2 变频节能改造的可行性

某公司电解液循环系统的运行状况:电解液循环泵电机采用接触器控制系统直接启动,额定转速下运行;2台循环泵电解液出口流量总和大于分液包4个出口流量之和,多余电解液通过DN300溢流管溢流回电解液循环槽;因定期检修保养的需要切换在用和备用循环泵时,先启动备用泵,通过人工慢慢开启对应的手动阀门至一定开度,然后再停止需检修保养的在用泵并关闭相应的手动阀门,以减少循环泵启动瞬间电解液对板式换热器板片的冲击;而且需要时刻关注高位槽液位,必要时及时调整循环泵出口阀门,避免冒槽事故。故电解液循环系统的运行存在操作繁琐、机械冲击、震动、噪声大、功率因数较低、不节能、安全环保隐患大等缺点。

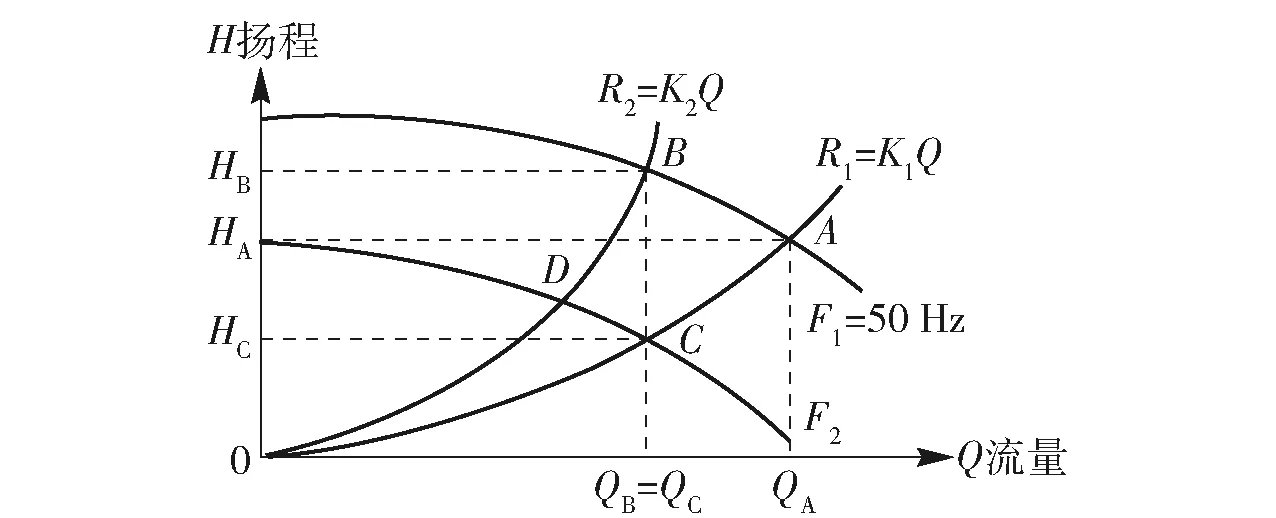

如果采用变频调速控制电解液循环泵,泵转速控制流量特性曲线如图2所示。由图2可知,水泵在工频条件下的运行特性曲线为F1,额定工作点为A,额定流量为QA,额定扬程为HA,管网理想阻力曲线R1=K1Q,与流量Q成正比;采用阀门调节开度时的实际管网阻力曲线为R2,工作点为B,流量为QB,扬程为HB。采用变频调速的特性曲线为F2,理想工作点为C,流量为QC,扬程为HC。水泵功耗可表达成P=QH,当QB=QC时,HC明显小于HB;电解液循环泵90 kW电机实际运行电流约155 A,全年(365天)每天24 h不间断运行,除去年修、定期大修等停机时间,年均运行天数约为360天;因此,预留余量采用比电机额定功率高一级的110 kW变频器进行改造,存在较大的节能空间。

长期以来,我国对天然气发电如何发展未形成共识,导致天然气发电成为近年来政策调整最为频繁的天然气利用领域。孙慧认为,一个行业的发展战略或者发展方向不宜过于频繁变动,建议要多方考量,适度松绑燃气热电联产项目,适时调整煤改气的发展方向。

图2 泵转速控制流量特性曲线

2.3 变频改造后的工艺控制优化

1)减小溢流。高位槽设计溢流中心高度为2 750 mm,变频调速改造前,高位槽实际液位为2 950 mm,电解液存在较大量的溢流。变频调速改造后,通过调整电解液循环泵的运行频率,将高位槽实际液位控制在2 600 mm,最大程度减小溢流,进而节约电耗;同时保证分液包4组出液口共计880 m3/h的流量需求,避免空气进入电解液管道,搅动电解槽底部沉淀的阳极泥,进而导致阴极铜板长阳极泥粒子,浪费交流电耗,又影响阴极铜表面质量。

2)取消手动阀门。变频改造后,可以取消循环泵切换时通过人工慢慢开启手动阀门这一步骤,直接将循环泵出口阀门置于全开位置,通过设定合适的启动频率、加减速时间、运行频率等参数,避免启动瞬间对板式换热器板片的冲击,减少对管道的冲击、震动及噪声。

3)不需随时调整循环泵出口阀门开度。工艺生产运行过程中无需担心高位槽冒槽引发安全环保事故而需时刻关注并随时调整循环泵出口阀门开度,只需将阀门设定为全开,通过调整变频器的输出频率来调整管网的流量和压力,使整个电解液循环系统平稳运行。

4)无需人工干预。变频改造后,利用变频器故障自复位功能,通过设定合适的故障自重启时间、故障自重启次数等参数,滤除某公司电网因雷电等不可抗拒因素导致的电压波动造成接触器失压进而导致电解液循环泵突发跳停故障,在干扰波动消除后,第一时间自动恢复启动,无需人工干预。

2.4 变频改造后的电解中控室应急启动

某公司厂房位于雷区,因雷电等外部因素闪络进而导致电解液循环泵突发跳停时有发生。电解液循环泵跳停后,高位槽至分液包的气动阀因联锁而自动关闭,分液包内的电解液将在15 s内排空;而运行人员自电解中控室赶往西区电解液循环泵操作现场至少需要2 min,赶往东区电解液循环泵操作现场至少需要20 s;分液包排空后空气进入管道进而搅起电解槽底部阳极泥,为确保阴极铜质量,避免阴极铜底部长粒子,进而需停东、西区整流,让各电解槽内的电解液循环沉淀2 h以后方能恢复送电。

在电解中控室新增2个控制箱,配套相应的运行指示灯、启动按钮、泵号标识等;将电解东、西区各4台电解液循环泵现场操作箱的启动信号并联到新增控制箱;同时修改相应的操作规程和应急处置预案并组织运行人员培训学习。在某公司电网因雷电等外部因素闪络进而导致设备跳停时,利用中控室24 h有人值守,可在第一时间应急恢复启动。

3 变频改造效益

3.1 节能效益

某公司变频改造为一次性投资,8套110 kW变频柜及附件、安装施工等费用共计37.6万元。据生产统计电解液循环泵每年运行时间约360天,每天24 h,按电机实际输出轴功率计算每年电解液循环泵电机耗电量。

2)变频改造后。电机实际运行电压360 V,实际运行电流118 A,则耗电量为1 468 109 kWh(360 V×118 A×10-3×4台×24 h/d×360 d)。

因此,每年节电约为567 475 kWh,电价按0.5元/kWh估算,每年节约电费约28.4万元。运行2年后即可收回37.6万元投资成本,且额外节约电费19.2万元,第3年开始每年节约电费28.4万元。

3.2 工艺优化效益

电流效率是指铜电解精炼过程中,阴极铜的实际析出量与理论析出量的百分比[3],计算公式如下:

η=M/(q×I×t×n×10-6)×100%

(1)

式中:η——电流效率,%;

M——当日通电电解槽实际阴极铜析出量,t;

q——铜的电化当量,1.186 g/A·h;

I——生产电流强度,A;

t——实际通电时间,h;

n——当日通电电解槽个数。

某公司的平均电流效率为99%、整流电流为35 kA、通电槽个数为960、通电时间为2 h,由公式(1)求得的实际阴极铜产量为78.9 t。按阴极铜4.5万元/t计算,78.9吨阴极铜的经济价值约355万元。

由上述计算可见,只要因雷电等外部因素导致一次电解液循环泵突发跳停,通过电解中控室人工应急恢复启动,或通过变频器故障自复位、自重启功能实现启动,即可保产阴极铜78.9 t,实现经济价值355万元。

4 结束语

通过对电解液循环系统中的电解液循环泵进行变频改造,既大大节约了交流电耗,降低生产成本,提升各项工艺指标,又降低了设备震动、噪声及故障率。同时通过优化工艺控制,最大程度降低公司电网因雷电等外部因素闪络进而导致设备跳停给工艺生产带来的不利影响,进而保障了某公司阴极铜年产量任务顺利实现,该改造项目具有很大的经济效益。变频节能改造是节能减排的一个重要途径,后续工作进一步结合防晃电智能控制器的应用,不断提高某公司智能冶金、绿色冶金的水平。