SY500铝电解槽流动场的数值模拟与测试研究

2019-11-27陈端王旋刘伟

陈 端 王 旋 刘 伟

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

0 前言

自建国以来,铝工业在国家的大力扶持下实现了高速发展。但随着投资的过度,电解铝产能急剧膨胀,自2001年中国取代美国成为世界最大的电解铝生产国后,产量一直保持世界第一。随着产能的快速增加,产能利用率逐年下降,尤其是自2012年以来,电解铝产能利用率长期处于70%左右低位徘徊[1]。电解铝产能严重过剩,引发的直接后果就是产需失衡,价格断崖式下跌,导致国内电解铝企业的盈利状况明显恶化[2],给电解铝企业带来巨大的生存压力。

伴随着技术的突破,各种新技术的开发给电解铝企业带来了一线生机,如大容量电解槽技术、新概念母线设计、新式节能阴极技术和母线网络一体化自平衡技术等。新技术的应用能够降低吨铝投资、提高劳动生产率、降低生产成本,给电解铝企业创造更好的经济效益。但是,电解槽容量增大的同时也带来一定的问题,物理场对电解槽的影响作用越来越大,物理场设计的不合理甚至导致电解槽无法增大容量或是无法正常稳定生产。熔体的流动为氧化铝加入电解质中后迅速分散和溶解创造了条件,但流速过大会增加对电解槽内壁的冲刷,影响电解槽的寿命;铝液- 电解质的界面波动过大会促使铝的二次反应增加,导致电流效率降低。因此良好的磁流体稳定性设计是电解槽长期稳定生产的基础保障[3]。本文以国内某铝厂设计的500 kA电解系列电解槽为例,对其流动方向和流速进行测定,并与SY500铝电解槽流动场模拟算结果进行对比分析,希望可以验证数值模拟计算方法的准确性和可靠性。

1 电解槽流动场分析模拟及现场测定方法

1.1 电解槽流动场分析

决定铝液波动和流动速度的不仅仅是电磁力,还有其他众多影响因素[4-5]。铝液波动的实质是在一个变化着的槽膛内,受到外力和内力作用下,密度不同且互不相混的流体产生的的运动。外力包括磁力和重力;内力包括流动过程中产生的流动阻力和流动加速度产生的作用力[6]。内力和外力共同作用引起电解质和铝液中各处的压力不等,形成了压力场;熔体在压力场的作用下运动,形成流动场,流动状态一般呈旋涡状。

电解槽中电流与电压的分布,是电解槽运行的能量基础,是其它各物理场形成的根源。电解槽中的磁场是由通过导体的电流(电场)而产生的,磁场和电流相互作用,在熔体介质中产生一种电磁力,称为拉普拉斯力。拉普拉斯力可引起电解质和铝液的运动,同时使两者间的界面发生形变(形成流动场)。磁场对电解过程的影响是通过对电解质和铝液流动(流场)的影响,对两者界面的形变和波动而起作用的,其影响极距(槽电压)的稳定性,从而影响电解槽运行的稳定性和电流效率。

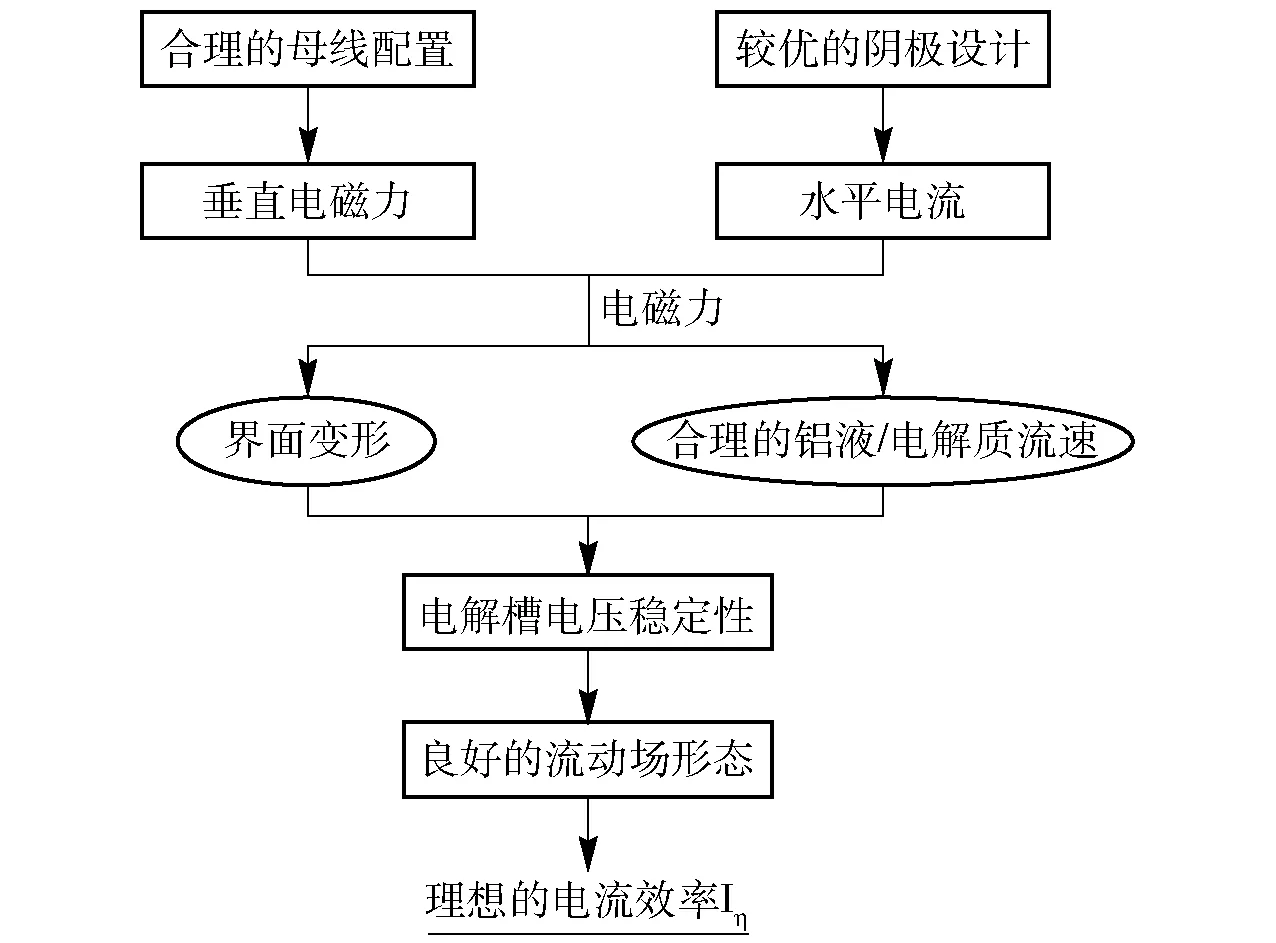

综上分析,磁场优化设计涉及到电场、磁场和流动场。电解槽磁流体稳定性设计与后期生产运行的关系如图1所示。优化的对象是磁场,优化的手段是改变电场,而优化的最终的目的是获得良好的流动场,沈阳铝镁设计研究院通过不断的摸索和研发,开发设计出新概念母线配置,并结合新式节能阴极技术的应用,最终获得了较好的流动场形态及较小的界面变形。

图1 电解槽稳定性设计理念

1.2 流动场模拟计算方法

建立流动场计算模型,设置边界条件,施加电磁力,即可模拟计算出电解槽的流动形态及界面变形[7],其方法如下:

1)利用ANSYS模拟计算电解槽的磁场;

2)利用ANSYS模拟计算铝液中的水平电流;

3)利用公式(1)合成计算电磁力。电磁力驱动下熔体运动服从Navier- Stokes方程和κ-ε湍流模型,而由于相关磁雷诺数很小,可不计感生电流及其对电磁力的影响[8]。

F=JB

(1)

式中:F——电磁力,N/m3;

J——导电材料的电流密度,A/m2;

B——磁感应强度,T。

1.3 电解槽流动方向及流速的验证方法

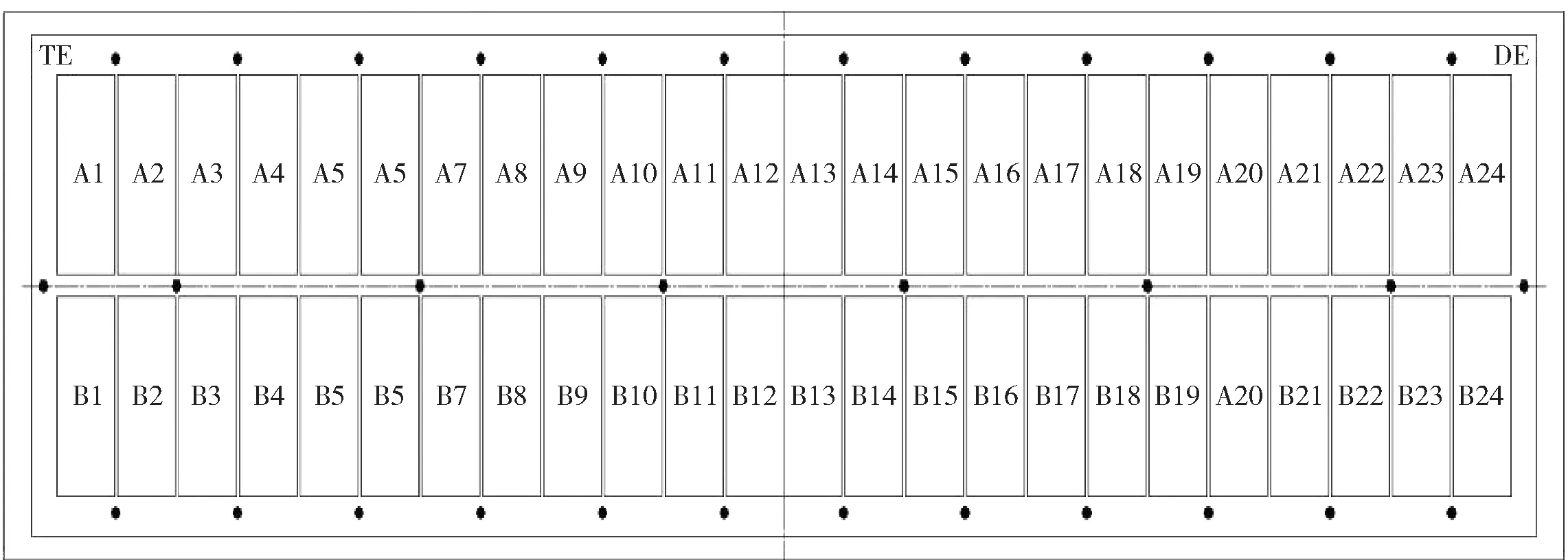

铝液流速的实测采用目前较成熟的铁棒溶蚀法[9]。其原理是,将多根铁棒同时插入到电解槽不同部位的铝液层中,经一定时间后同时取出。根据铁棒腐蚀的形式和程度,可以确定铝液流动的方向与大小。通过此方法对国内某铝厂6台500 kA电解槽铝液流动方向及流速进行测定,全槽共32个测点,A侧为电解槽电流流入方向,如图2所示。

2 电解槽流动场模拟仿真与现场测试的对比分析

2.1 电解槽流动场的模拟计算模型

2.1.1 电解槽磁场模拟计算

某铝厂的母线配置采用新概念母线技术,其特点在于电解槽区域Z方向的磁场分布均匀合理,并且各象限的均值小于5 Gs,阳极投影区域内的最大磁场强度小于20 Gs。电解槽垂直磁场模拟计算结果如图3所示,四个象限磁感应强度绝对值的平均值分别为2.925 Gs、2.605 Gs、3.880 Gs、2.902 Gs。

图2 流动场测试测点布置图

图3 电解槽区域Bz磁感应强度分布

2.1.2 电解槽铝液中水平电流模拟计算

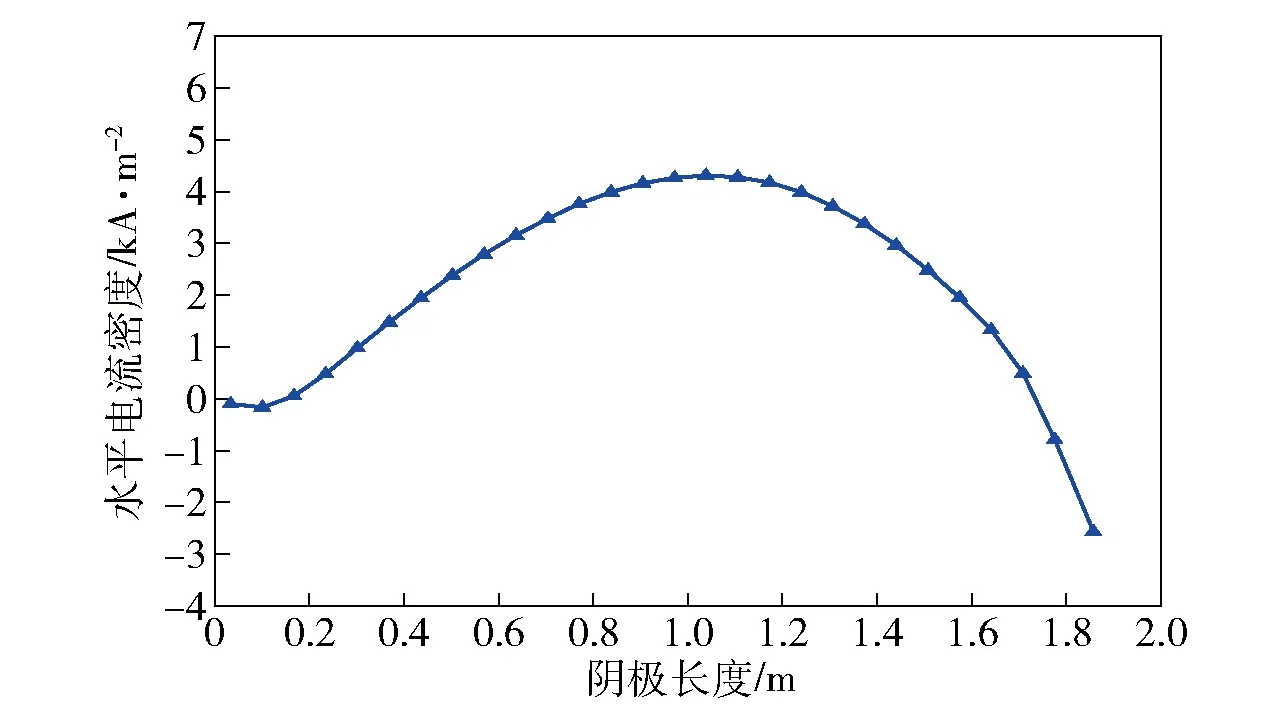

某铝厂的阴极结构采用新式节能阴极技术,其特点在于阴极压降低,铝液中的水平电流较传统阴极更小。水平电流的模拟计算结果如图4所示,水平电流密度最大值为4 307 A/m2。

图4 电解槽铝液中水平电流模拟计算结果

2.1.3 电解槽流动场计算模型

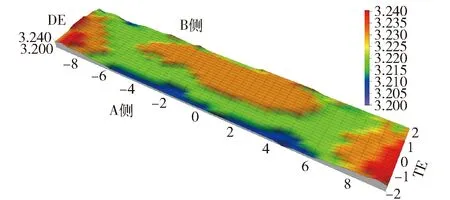

提取对应位置的磁场和水平电流,合成电磁力,建立流动场计算模型,电解槽铝液界面变形的模拟结果如图5所示。从图5可以看出,铝液上表面标高为3.220 m,铝液区域最大波动范围为-20~20 mm,模拟计算的界面变可满足电解槽在低电压低极距下的稳定运行。

图5 电解槽铝液界面变形模拟结果

2.2 电解槽铝液流动方向对比分析

2.2.1 电解槽流动场模拟计算

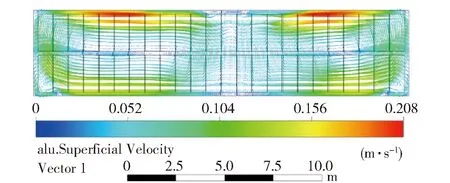

根据电解槽流动场模型计算得到的流动场铝液流速分布结果如图6所示。从图6可以看出,在电解槽区域有明显的两个大旋涡,烟道端旋涡为逆时针,出铝端旋涡为顺时针。两个旋涡分布规律有共同之处,都是在漩涡的中部偏槽端部流速达到最大值,向两边运动时流速有所减小。

图6 设计电解槽铝液流速分布

2.2.2 电解槽流动方向测定结果

根据铁棒被冲刷和熔蚀情况,判断出测点处的铝液流动方向。由于6台电解槽测定的铝液流动方向大致相同,这也表明了测试的准确性和可靠性。因此仅列举一台电解槽的铝液流动方向,并根据6台电解槽流速绘制出电解槽铝液的流动方向,对应测试电解槽的铝液流动方向测定结果如图7所示,图中箭头标记代表铝液流动的方向。

图7 测试电解槽铝液流动方向

由图7可知,测试后的铁棒处理结果显示被测电解槽6次测试的铝液流动方向呈现较好的规律性:6次测试的电解槽流动均有两个大旋涡,出铝端旋涡流动方向为顺时针,烟道端旋涡的流动方向为逆时针;所测电解槽在B侧1测点和12测点测试方向与旋涡整体方向相反,此测点位于电解槽的出铝端和烟道端,可能是在此处形成局部小旋涡所致;电解槽中部A6和A7、B6和B7测点的方向可能出现于旋涡流动方向相反的情况,这是因为位于电解槽的中心线两侧,并且是两个大旋涡的交汇处,此处容易受到局部小旋涡的影响。

2.2.3 铝液流动方向对比分析结果

综上所述,通过设计电解槽流动场模拟计算结果图6和现场实测结果图7对比分析可知,从铝液的流动形态来看电解槽内铝液流动均呈现两个大旋涡,出铝端旋涡的流动方向为顺时针,烟道端旋涡的流动方向为逆时针。测试结果与模拟结果是相互吻合的。

2.3 电解槽铝液流动速度对比分析

2.3.1 电解槽流动场流速模拟值

电解槽测点处铝液流速模拟值如图8所示。由图8可知,电解槽A侧流速大于B侧流速,烟道端的流速大于出铝侧流速;测点处的流速模拟值分布呈现“M”形变化趋势。

图8 电解槽测点处铝液流速模拟值

2.3.2 电解槽流速测定结果

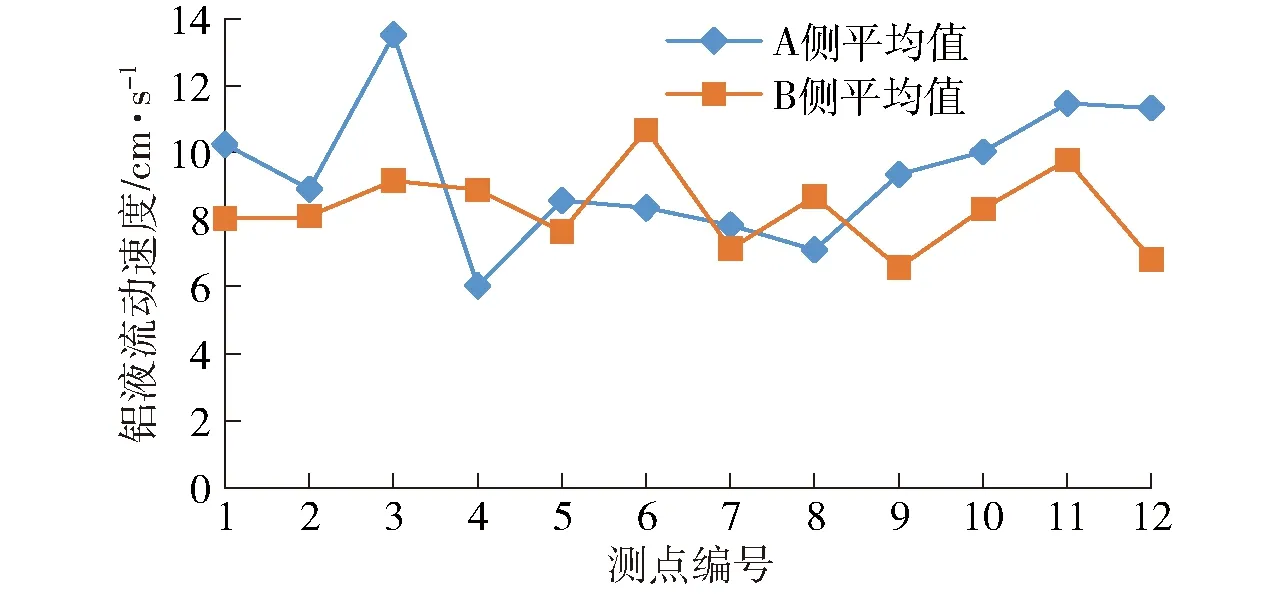

结合铁棒被冲刷熔蚀的情况,通过半径的变化情况,根据修正后的经验公式计算出电解槽测点处的铝液流动速度如图9所示。

图9 测试电解槽A、B侧铝液流速分布

由图9可知,测试的6台电解槽A侧的平均流速为9.4 cm/s,B侧的平均流速为8.3 cm/s,电解槽A侧流速略大于B侧流速,6台电解槽的A、B侧平均流速为8.85 cm/s;A、B两侧流速分布较为均匀,除A、B侧在3和11测点流速较大,B侧在6测点流速较大,其余各测点流速分布相对较为均匀。

2.3.3 铝液流动速度对比分析结果

中间测点处模拟流速与实测平均流速如图10所示。

图10 中间测点处模拟流速与实测平均流速

1)由图10可知,中间下料点处的实测流速较模拟值更大,这表明电解槽下料点处铝液流速更大,从而也会带动电解质的流动速度,从而更利于电解质中氧化铝的溶解。

2)对比图8和图9的电解槽铝液流速的模拟值和实测值可知,测试电解槽A、B侧流速分布较为均匀,并不像模拟值呈现出来的两边流速大、中间流速小的趋势。

3)由图8和图9可知,测试电解槽的平均最大流速为13.5 cm/s,模拟计算值为18.1 cm/s,与模拟计算值基本吻合;平均流速测试计算结果为8.3 cm/s,模拟计算值为8.1 cm/s,较为接近。这表明了电解槽铝液的整体流动速度与设计值基本吻合。

2.3.4 测试流速与模拟计算流速偏离的原因

由于对铝电解槽的测试接触的是高温熔盐体系,而且电解槽的实际状况与模拟计算的理想状况存在偏差。排除这些原因造成测试流速与模拟计算流速偏离的原因还可能有:一是测试铁棒插入沉淀与铝液的混合体中,导致铝液对铁棒的冲蚀没有规律或者没有被熔蚀;二是测试铁棒恰好位于存在局部小旋涡,这将导致铝液流动方向和流动速度出现偏差。

3 结论

本文对SY500电解槽流动场进行模拟计算,并现场实测6台电解槽,通过现场测试情况和模拟计算结果进行对比,得到以下结论:

1)通过计算可知,SY500电解槽铝液的最大流速为13.5 cm/s,平均流速为8.1 cm/s,界面变形为40 mm。

2)从铝液的流动形态来看,电解槽内铝液流动均呈现两个大旋涡,出铝端旋涡的流动方向为顺时针,烟道端旋涡的流动方向为逆时针。测试结果与模拟结果是相互吻合的。

3)从铝液流动速度来看,单个测点处的流速实测值与模拟值存在一定的差别,但是整体最大流速为13.5 cm/s,平均流速为8.3 cm/s,与设计模拟值基本吻合。

4)综上所述,可知基于数值模拟的电解槽流动场方法是准确可靠的,这为今后铝电解技术的开发提供坚实的基础。