机床主轴气动加载平台研发及试验研究*

2019-11-27张志威薛瑞娟王远航

张志威,薛瑞娟,蒋 峥,王远航,彭 翀

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.国家机床质量监督检验中心,北京 100102;3.工业和信息化部电子第五研究所,广州 510610)

0 引言

数控机床作为工业母机,其技术先进性影响着制造业的发展水平。机床主轴作为数控机床的关键部件,其重要性更是不言而喻,因此针对机床主轴进行加载测试,开展机床可靠性研究具有重要意义。

目前,国外对该方面的研究较少,Kim K S[1]利用静压轴承对电主轴进行径向力加载。国内主要针对模拟真实工况加载进行研究,有液压加载[2]、机械加载[3-4]、电磁加载[5-7]、测功机加载[8]、压电陶瓷加载[9]及气动加载[10]等加载方式。液压加载装置、机械加载装置及电磁加载装置(接触式)、压电陶瓷加载装置的结构尺寸较大,难以实现加载力精确地控制。测功机加载具有较高的装配精度要求,电磁加载(非接触式)负载盘加工工艺要求较高,加载能力较小。气动加载不仅结构简单、能源环保还可实现动态加载同时操作容易,综合考虑总体设备空间、扭矩加载要求及搭建试验平台可行性等因素,本文选择气动加载进行研究。

1 气动加载装置研究

1.1 铣削动力学理论建模研究

本文所涉及某型号主轴电机,其加工方式主要是铣削加工,铣削力的大小和很多因素有关,如切削深度、进给速度、转速等。在不同的加工条件下,主轴承受力的大小也有所不同,受力示意如图1所示,其中图1a中铣刀轴线与工作台平行,属于圆周铣,图1b中铣刀轴线与工作台垂直,属于端铣。

(a) 圆周铣 (b) 端铣 图1 主轴受力分析示意图

图1中[10],Fc为主切削力,Fcn为垂直铣削力,Fp为背向力,F为主轴所受合力,Ff为纵向分力,Ffn为垂直分力,Fe为横向进给力,F′为工件所受合力。

主轴铣削加工过程中受力主要有主切削力Fc、垂直铣削力Fcn和背向力Fp,其中主切削力Fc是铣刀圆周方向上的分力,消耗功率最多;垂直铣削力Fcn是铣刀半径方向上的分力,一般不消耗功率,但可以是刀杆弯曲变形;背向力Fp是铣刀轴线方向上的力。

若按工作台运动方向分解力,从工件的角度来看,主要有纵向分力Ff、垂直分力Ffn和横向进给力Fe,其中纵向分力Ff即进给力与工作台纵向运动方向平行,消耗进给电机功率;垂直分力Ffn与工作台面垂直;横向进给力Fe作用于横向进给方向。

就立铣逆铣为例,可根据《机械加工技术手册》中的经验公式计算各分力的大小,经验公式如下:

Fc=CFkFcapxFafyFawuF/d0qFnWF

(1)

M=Fcd0/2000

(2)

Fe=(0.35~0.40)Fc

(3)

Fv=Ffn=(0.20~0.30)Fc

(4)

Ff=(1.00~1.20)Fc

(5)

CF、xF、yF、uF、qF、wF、kFc等均为经验系数,可由《机械加工技术手册》查得,ap为背吃刀量,af为每齿吃刀量,aw为侧吃刀量,d0为刀具直径,n为主轴转速。

由上所述,就图1a而言,电主轴所受的径向力Fr和轴向力Fa分别为:

(6)

Fa=Fe

(7)

就图1b而言,更符合本课题中电主轴的受力情况,电主轴所受的径向力Fr和轴向力Fa分别为:

(8)

Fa=Fv

(9)

主轴铣削时主要受径向力和扭矩作用,本文主要针对扭矩开展研究。

1.2 气动加载装置机械结构设计

气动加载装置的机械结构主要有扭矩测量及加载两部分(如图2所示)。扭矩测量部分主要由扭矩转速传感器及联轴器组成。加载部分主要由加载棒、轴承座及叶轮组成。扭矩转速传感器采用水平安装的方式,两端分别连接联轴器,一端连接主轴电机,另一端连接加载部分的加载棒。此连接方式结构简单,加工安装容易,维护维修方便,可以微量补偿安装误差,并可起到轻微地减振的作用。加载方面,叶轮通过单键与加载棒直接相连,轴向采用轴肩定位螺母压紧的连接方式。利用轴承支座对该加载部分进行支撑,轴向同样采用螺母压紧。此外,设计防护罩将叶轮及喷嘴保护起来,以避免意外对操作人员造成伤害。

1.主轴电机 2.梅花联轴器 3.扭矩转速传感器4.弹性膜片联轴器5.加载棒 6.轴承座7.叶轮 8.喷嘴支架 9.底座试验台图2 气动加载装置结构示意图

机械结构设计考虑了试验台的总体设备空间,有效减小了结构尺寸,制造工艺简单,加载控制方便。

1.3 气动加载装置气动系统设计

气动系统主要为该装置提供加载动力,控制加载扭矩的大小以实现变加载扭矩的动态加载。气动系统(如图3所示)主要由空气压缩机、空气软管、过滤部分、空气调压阀及喷嘴组成。空气压缩机产生高压空气,过滤装置将高压空气中的水汽、油滴及其他杂质过滤。为提高该系统的可靠性,在管路中安装调压阀,将过滤后的高压空气调至额定气压后经喷嘴喷至叶轮表面,施加扭矩载荷。

1.空气压缩机 2.分离器 3.气罐 4.过滤器5.压力表 6.空气调压阀 7.喷嘴图3 气动系统工作原理图

该气动加载试验平台考虑了总体设备空间、扭矩加载要求及试验运行可行性等,运用铣削动力学模型,克服了传统主轴加载装置尺寸大、结构复杂、加工工艺和装配精度要求高的缺点,具有能源环保、结构简单、容易操作等优点。

2 主轴气动加载试验台试验研究

2.1 试验台搭建及调试

基于铣削动力学模型,进行气动加载装置机械结构及气动系统设计,研发了气动加载试验台,实物如图4所示。该型号主轴的工作转速范围为0~24000rpm,额定工作转速为10000rpm。扭矩转速传感器采用水平安装的方式,一端通过梅花联轴器与机床主轴电机连接,另一端通过膜片联轴器与加载棒连接并固定于试验台。除扭矩转速传感器外,在主轴电机上安装振动传感器,以判断机床主轴电机是否正常运转。此外,机床主轴电机与扭矩传感器、扭矩传感器与加载杆的同轴度采用外圆-外圆对中法保证其精度在0.2mm以内。

气动加载试验运行步骤如下:

(1)启动机床主轴电机电源开关,由数控系统控制主轴电机的转速;

(2)运行测试软件,设置相关运行参数;

(3)调节空气调压阀阀门,观察气压表读数直至压力达到需要设定的数值;

(4)阀门开启后,高压气体作用在叶轮叶片上,转化为扭矩;

(5)计算机采集扭矩传感器输入的信号,经过处理分析后输出扭矩、转速和功率等数据。

2.2 试验及结果分析

机床主轴气动加载的试验结果受气压、转速、喷嘴个数、叶轮叶片个数等多因素影响,其中气压、转速、喷嘴个数是影响扭矩加载的最主要因素,因此本试验将其确定为考察因素。为充分考虑各个因素对加载的影响,并准确评价这三个因素对扭矩加载的影响,本试验选用全因子试验设计方法对试验进行设计。

全因子试验方法是指所有影响因子的所有水平的所有组合都至少进行一次试验[11]。相比正交试验而言,试验样本量更大,更能反映试验的真实性,试验结果更加有效可靠[12]。该试验设计方法不仅可以获得较多的信息量,而且便于对气动加载试验平台进行总体分析评价。

试验为三因素二水平问题,属于典型的两水平全因子试验。本试验的三个因素分别是气压、转速、喷嘴个数,高气压、低气压是气压因素的两水平,正转、反转是转速的两水平,单喷嘴、三喷嘴是喷嘴个数的两水平。由于加载时,不能准确判定高低气压的加载效果的影响,分别在0MPa(低气压)、0.3MPa(高气压)、0.4MPa(高气压)三种气压下做试验以确定高气压的具体加载参数,因此全因子试验部分共有10组,详见表1。确定各因素影响大小后,单独进行4组加载试验,验证该气动加载试验平台的在不同转速、喷嘴数量和喷嘴气压下的动态加载性能。该试验涉及正转和反转,其定义为主轴电机带动叶轮旋转产生气流方向与喷嘴气流同向时为正转,反向时为反转。该试验采用主轴(即叶轮)最大转速为3000rpm,每升高250rpm记录一次扭矩。

表1 全因子试验表

2.2.1 全因子反转试验

反转试验主要包括6组试验,主轴电机工作状态均为反转。对比单喷嘴与三喷嘴的作用效果及高低气压的作用效果,单喷嘴试验结果如图5所示,三喷嘴试验结果如图6所示。

图5 单喷嘴反转扭矩-转速折线图

图6 三喷嘴反转扭矩-转速折线图

对比单喷嘴与三喷嘴的作用效果,在0.3MPa气压转速较低的条件下,单喷嘴产生的扭矩要比三喷嘴扭矩大。出现这一结果的原因是在空压机气压和流量一定的情况下,单喷嘴的损耗小于三喷嘴,故单喷嘴的效率更高。对比气压在0.3MPa和0.4MPa的作用效果,0.3MPa时产生更大的扭矩,效果更好。可能是由于实验室提供的最大气压只有0.4MPa且不稳定,导致0.4MPa时的效果并不明显。因此,将0.3MPa作为高气压加载的加载标准。

2.2.2 全因子正转试验

正转试验主要包括4组试验,主轴电机工作状态均为正转。单喷嘴试验结果如图7所示,三喷嘴试验结果如图8所示。

图7 单喷嘴正转扭矩-转速折线图

图8 三喷嘴正转扭矩-转速折线图

当主轴正向旋转时,气动加载系统不能对主轴进行扭矩加载,反而使叶轮自身旋转产生的扭矩变小了。此外,扭矩比同气压同转速同喷嘴数下的反向试验扭矩小,说明该气动加载试验不同的转向会导致不同的加载效果。

2.2.3 加载试验

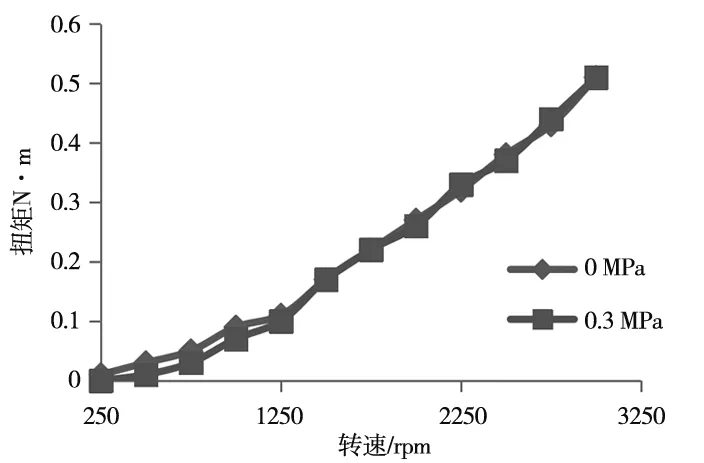

加载试验主要包括4组试验,主轴电机工作状态均为反转,分别研究转速(250~3000rpm)、喷嘴数量(单个和3个)和喷嘴气压(0、0.3MPa)对加载扭矩的影响,其中转速步距为250rpm。单喷嘴试验结果如图9所示,三喷嘴试验结果如图10所示。

图9 单喷嘴反转扭矩-转速折线图

图10 三喷嘴反转扭矩-转速折线图

不论是单喷嘴工作还是三喷嘴工作,在气压一定时,主轴扭矩会随着转速的升高而增加。在低气压时,扭矩不随气压的增大而增大;在高气压时,低转速时扭矩随气压的增大而增大,高转速时扭矩不随气压的增大而增大。在主轴转速从1500~3000rpm变化过程中,在高转速下叶轮旋转产生的气流压强超过了气动加载系统所施加的压强,因此导致加载无效。

3 结论

本文以机床主轴为研究对象,结合机床铣削动力学模型设计研发了新型气动加载试验平台,运用全因子试验方法开展加载试验,通过试验验证该气动加载试验台的可行性并研究扭矩加载。得到以下结论:

(1)基于铣削动力学模型研发了一套气动加载试验台,通过气压调控实现对主轴不同扭矩的动态连续加载。

(2)研究了不同的试验条件对该气动加载平台加载效果的影响。机床主轴的转向对加载效果有很大影响,主轴电机带动叶轮旋转产生气流方向与喷嘴气流反向时,该气动加载装置可产生阻转扭矩;同向时,该气动加载装置产生助转扭矩,使扭矩减小。