渗硼强化对铁基粉末冶金材料的性能影响

2019-11-25方慧敏张光胜夏莲森

方慧敏,张光胜,夏莲森

(1.安徽机电职业技术学院机械工程学院,芜湖 241000;2.南京航空航天大学机电学院,南京 210016; 3.安徽工程大学材料学院,芜湖 241006)

1 引 言

铁基粉末冶金材料是发展迅速和具有巨大应用潜力的工程材料,在机械、航天、农机,特别是汽车工业得到广泛的应用,随着现代工业和技术的发展,提高粉末冶金材料表面硬度,改善表面耐磨性等是粉末冶金材料在工程使用中急需解决的问题。粉末冶金材料表面改性也逐渐成为材料科学研究的一个重要领域。

目前已有的表面改性技术如表面机械强化技术、激光表面强化技术及表面化学热处理技术。表面化学热处理技术主要包括在材料表面渗氮、渗碳、碳氮共渗,提高其表面硬度和耐磨性,在材料表面渗硅、渗铬、渗铝等,提高耐蚀性和抗高温氧化性能。相对比较分析来看,固体粉末渗硼是一种可以满足工艺及经济性的理想的粉末冶金表面化学热处理方法[1]。

本文主要采用固体粉末法对铁基粉末冶金材料表面进行化学强化热处理,研究其渗层的厚度及表面硬度,相组成和摩擦磨损性能,从而拓展铁基粉末冶金材料的使用领域。

2 实 验

2.1 实验原材料及组成

实验采用铁基粉末冶金材料作为基体,其主要成分为(质量分数):Fe-2%Cu-0.4%C,作为烧结渗硼研究的原始材料。采用元素混合法将铁粉和其他粉末在行星式球磨机上充分混合,混合粉末在液压机上进行压制获得压坯。最后,烧结和渗硼在高温炉中进行,详细过程将在后面描述。

2.2 实验方法

将上述原材料在球磨机上以 200 r/min 的转速下混料 6 h。混合料在450~650 MPa 压力下压制成尺寸为φ20 mm ×10 mm 的试样。

试样与固体粉末渗硼剂(LSB)一同放入刚玉坩埚中经密封后干燥,试样表面均被粉末渗剂包裹(厚度≥10 mm),以尽量保证试样表面反应的完整性。然后将坩埚置于高温炉中,加热至850~1050 ℃,保持3~10 h,空冷至室温。对坩埚与坩埚盖间缝隙采用由进口高性能可耐1800 ℃,型号8317的高温胶密封,能有效防止材料在高温下氧化。

2.3 渗层组织和性能测试

用VHX-6000超景深三维显微镜观察渗硼层金相组织, 采用HR-150A洛氏硬度计检测试样渗层表面硬度;采用D8-FOCUS型X射线衍射仪(阳极为Cu靶,λ=0.125 nm)对摩擦磨损前后的表面渗硼层进行X射线衍射(XRD)分析。将制备好的材料和对偶材料(用淬火 45号钢)在 MMW-2 型微机控制摩擦磨损实验机上,按照载荷368 g、转速100 r/min,进行实验,计算平均摩擦系数和磨损率。摩擦力矩由系统自动采集,经换算可得摩擦因数。磨损量由电子显微天平测得,所有实验数据均为3个相同条件下测量值的平均值。

3 结果与分析

3.1 金相组织观察及分析

铁基材料渗硼强化后的金相组织图如图1所示,由内向外由基体、过渡层、硼化物层三部分组成。如图1烧结温度为850 ℃试样经三钾溶液腐蚀后,发现硼化物层基本上由Fe2B组成,表层有极少的非常薄的FeB组织。当烧结温度为1050 ℃时,发现硼化物层出现了较多的松散及孔洞,最表层的FeB组织比烧结温度为850 ℃时增多。

图1 渗硼层金相组织Fig.1 The microstructure of boronized layer

铁基材料在 850 ℃、900 ℃、950 ℃、1050 ℃ 下保温 10 h 的渗硼层金相组织见图2,渗层连续且与基体结合牢固,内层致密,表面松散,有微小的空隙和微裂纹,在 1050 ℃ 时尤为明显。保温10 h条件下,试样在850 ℃时,渗硼层的齿形很细,呈针须状插入基体和过渡层中,此时渗层厚度较薄。随着烧结温度由850 ℃增加至1050 ℃,硼化物的齿形逐渐增粗并连成一片,厚度也逐渐增加。但硼化层中的孔隙和松散也逐渐明显。

图2 不同烧结温度保温10 h后的渗硼层截面微观组织形貌Fig.2 The microstructure of boronized layer at different temperatures for 10 h

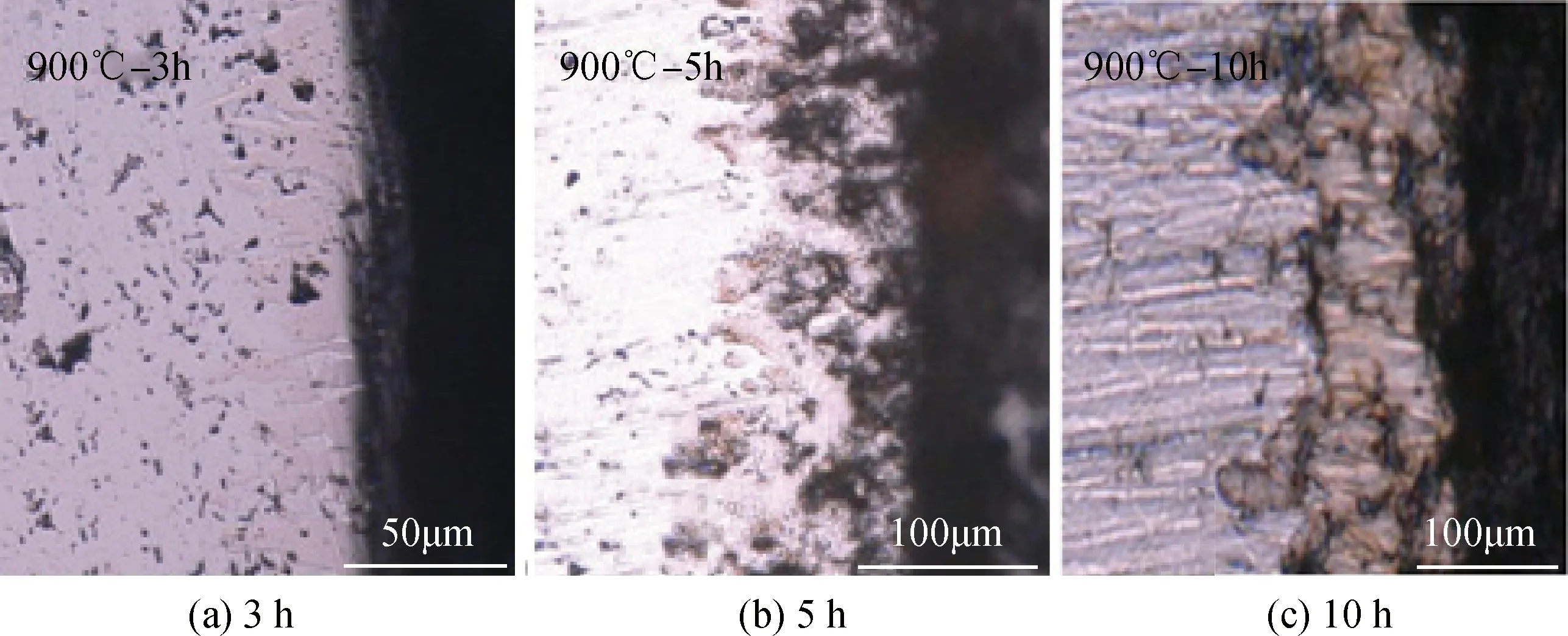

烧结温度为900 ℃条件下,保温时间为3 h、5 h、10 h的渗硼层金相组织见图3。可以看出,在保温3 h时,渗硼层表面的硼化物从表层至基体组织,形态逐渐变细,直至齿形呈须状插入基体组织。随着保温时间的延长,硼化物的齿形逐渐增粗,渗层逐渐均匀,厚度也逐渐增加。但同时也发现,随着保温时间的延长,渗层中会出现较多的孔隙和疏松,这些对渗硼层的性能都有不利影响[2]。

图3 900 ℃条件下保温不同时间后的渗硼层截面微观组织形貌Fig.3 The microstructure of boronized layer at 900 ℃ for different time

3.2 渗硼层厚度测量及分析

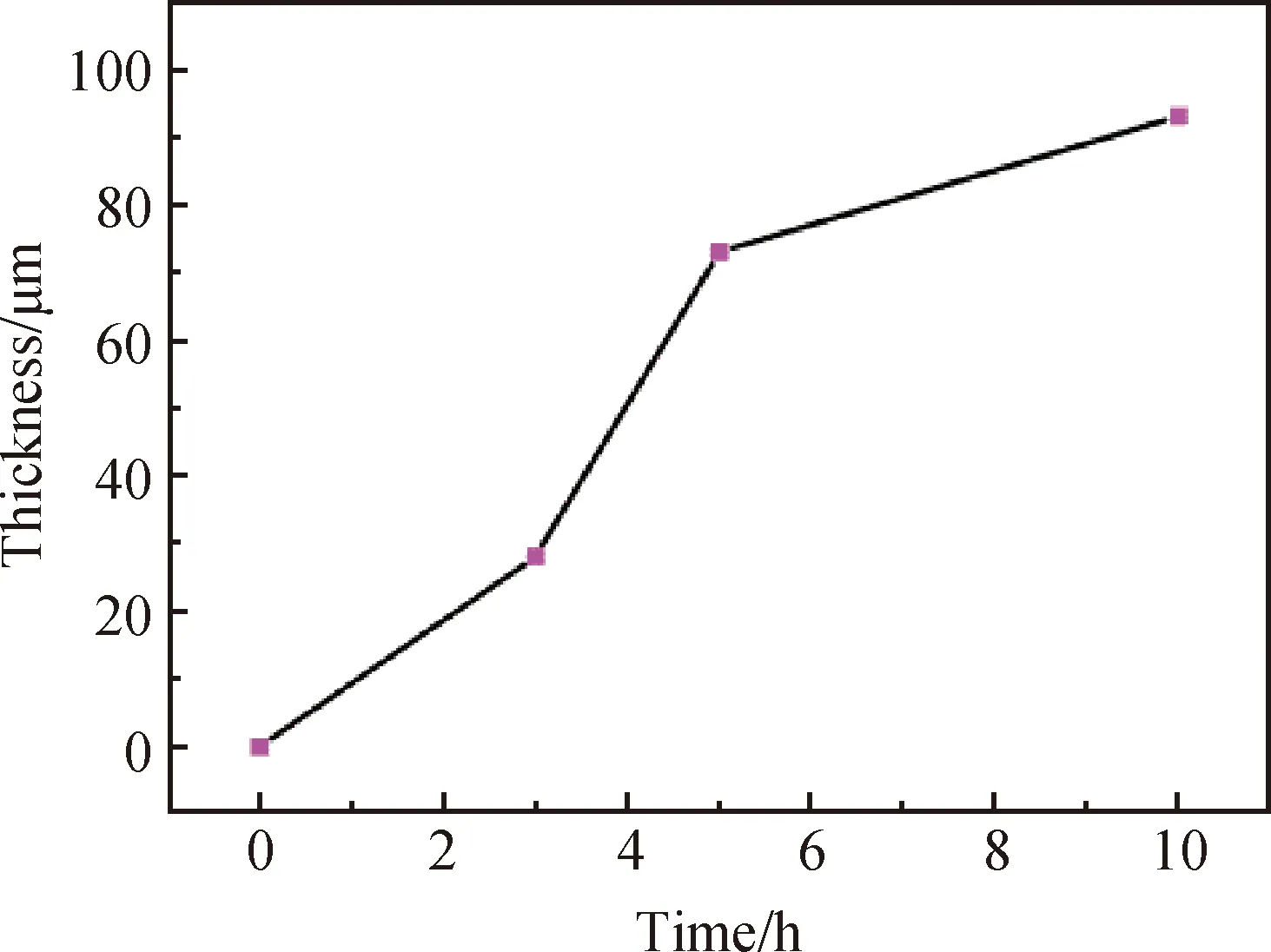

图4为在900 ℃条件下不同保温时间与渗硼层厚度的关系曲线,图5为保温5 h及10 h条件下,烧结温度与渗硼层厚度的关系曲线。

由图4和图5可知,在相同保温时间条件下,渗硼层厚度随烧结温度的升高而增加;在相同温度条件下,渗硼层厚度随渗硼时间的延长而增加。因为B原子在铁中具有非常低的固溶度,极少量B即可与铁生成硼铁化合物。渗硼是一个反应扩散过程,温度升高原子扩散速度加快,渗层也就越厚;时间越长,扩散的物质量也就增加,渗层厚度就相应地增加。所以这两者的增加都会导致渗层厚度的增加[3]。

由图4中可知: 900 ℃条件下保温时间5 h试样的渗层厚度为78 μm,对比保温3 h试样的28 μm,渗层厚度增加了1.78倍;而保温时间10 h试样的渗层厚度比保温时间5 h的试样,只增加了0.24倍。由此可知,在最初的5 h内,渗层厚度增加显着,然后再延长时间,厚度增加开始变的缓慢。在本实验条件下保温时间取5 h左右即可,过多的延长时间会增加能耗,于经济和环保方面都不值得推荐。

图4 900 ℃条件下保温时间对渗硼层厚度的影响Fig.4 Effect of sintering time on the thickness of boronized layer at 900 ℃

图5 烧结温度对渗硼层厚度的影响Fig.5 Effect of sintering temperature on the thickness of boronized layer

由图5可看出,烧结温度1050 ℃,保温时间10 h的试样渗层厚度147 μm,几乎是烧结温度900 ℃,相同保温时间试样的1.5倍。但从图2的渗硼层金相组织来看,前者渗层中出现了孔洞与疏松,结合后续的摩擦磨损测试可知,此试样的摩擦系数不稳,测试中磨损量较大,其摩擦磨损性能不如后者。同是保温时间5 h的试样,在1050 ℃下渗层厚度107 μm,在900 ℃条件下渗层厚度73 μm,但从图5的硬度曲线可以看出,两者的表面硬度差别不大。所以本实验渗硼温度不宜过高。结合图2、图3的金相组织图,可知高温下渗层中存在的孔洞和疏松会增多,导致渗层的致密性降低。所以渗硼温度不宜过高,在本实验条件下渗硼温度取 900 ℃左右即可,并且能够获得厚度为 100 μm 左右的渗硼层。在获得渗硼层的同时基体材料也得到了充分的烧结[4]。

3.3 渗硼层硬度测量及分析

图6 渗硼层硬度与烧结温度的关系Fig.6 Relationship between hardness of boronized layer and sintering temperature

铁基试样高温渗硼后,渗硼层的表面硬度与温度和时间的关系曲线如图6所示。

可知,在不同温度渗硼5 h后,表面硬度随温度的升高而逐渐增大。保温时间为10 h的试样的表面硬度始终高于保温时间为5 h试样,可见表面硬度也是随保温时间的增长而增大。这与图5的渗层厚度曲线呈正向对应关系。

烧结温度1050 ℃,保温时间10 h的试样的表面洛氏硬度为80,比同时间烧结温度900 ℃试样高出50%,比相同烧结温度下保温5 h试样高出100%。但是渗层厚度及表面硬度的增加会导致渗硼层脆性的加大,这对试样渗层与基体结合的牢固性及摩擦磨损性能都是不利的。当承受较大冲击力时,渗层很容易剥落和开裂。这是因为硼化物与基体之间,热膨胀系数相差较大,而渗硼层中的铁硼化合物本身就是硬而脆的金属间化合物,在受力与温度变化情况下,易于产生不利的内应力[5-6]。

3.4 XRD 分析结果

不同温度烧结渗硼后试样渗层的X射线衍射图见图7,可知在850 ℃和900 ℃时衍射峰基本上几乎都是 Fe2B相,只有极微弱的FeB相,这是由于FeB相是在高硼气氛中在表面形成,当温度升高时,硼原子的扩散能力强,容易扩散到金属内部,导致渗层中不易形成FeB相。这是因为高温下硼在铁中的溶解度极低,试样表面很快形成Fe2B相,若升高烧结温度或者延长保温时间,将形成更多的含硼量更高的化合物FeB[7]。

图7 渗硼层的XRD图谱Fig.7 XRD patterns of boronized layer specimens at different temperatures

而本实验的粉末颗粒材料通常具有诸如位错和孔洞等缺陷,它们在压坯中形成了连通孔,增加了B原子的渗透性并有助于B原子的扩散,从而降低了扩散活化能,有利于Fe2B相生长[8],但是这种扩散能力是有限的,如图7,当温度升高至1050 ℃时,会发现FeB相峰值比850 ℃时要明显增强。这与图1中渗硼后的硼化物层金相组织图相吻合。

3.5 摩擦磨损实验及结果

本实验主要研究不同参数的渗硼试样的干滑动摩擦磨损特性,并与直接烧结试样(即未渗硼试样)进行对比,其中直接烧结试样为真空热压烧结,在压力3.5~5.5 MPa下,经1000 ℃ 烧结 3 h 所制备。对比分析试样的摩擦系数变化曲线及磨损量。

图8(a)为不同温度下,保温10 h的试样的摩擦系数曲线,其中4号曲线为实验中原配方粉末压坯直接烧结试样,即未渗硼试样的摩擦系数曲线。图8(b)为900 ℃条件下,不同保温时间试样的摩擦系数曲线。其中3号曲线为实未渗硼试样的摩擦系数曲线。由图8可知,几乎所有渗硼试样的摩擦系数均高于直接烧结试样,这可能与磨损中产生的磨屑有关,资料表明[9],较软的磨屑会使材料减少摩擦。结合图9的磨损量柱状图可知,未渗硼试样的磨损量明显高于其它渗硼试样。这说明合适的渗硼工艺处理,可降低材料的磨损量,提高材料的耐磨性。

图8 摩擦系数曲线Fig.8 The friction coefficient curves

由图8(a)可知,850 ℃试样的摩擦系数曲线在最开始的10 min内有一个稍明显上升趋势,在10 min后曲线趋于平缓,波动极小。而900 ℃试样的摩擦系数曲线一直处于缓慢的攀升状态,这表明在本实验条件下, 850 ℃的试样比900 ℃试样先达到平衡状态,达到平衡状态后,850 ℃的试样的摩擦系数要略低于900 ℃试样。结合图9(a)磨损量柱状图,这两者的磨损量差别不大。烧结温度1050 ℃的试样的摩擦系数略高于未渗硼试样,但结合图9(a)中可以看出,烧结温度1050 ℃试样磨损量高于其它渗硼试样,这可能与由于其渗层过厚且存在疏松、孔洞,导致脆性增大有关。渗硼组织中的针齿状插入变得平滑,削弱了金属基体与渗层的结合力,并在摩擦磨损实验中受到挤压而剥落,造成了较高的磨损量。

由图8(b)可知, 在烧结温度为900 ℃的条件下,保温5 h的试样的摩擦系数曲线经过大约5 min的波动之后达到一个比较平稳的状态,而保温10 h的试样则一种处于攀升状态,这表明在本实验条件下, 保温5 h的试样比保温10 h的试样先达到平衡状态,达到平衡状态后,5 h的试样的摩擦系数要略低于10 h试样。结合图9(b)可知,这两者的磨损量差别不大,这与图7中的1号和2号曲线规律相似。而保温时间为3 h的试样的摩擦系数不稳定,一直在3号曲线上下波动。结合图9(b)可知, 在烧结温度为900 ℃的条件下,保温3 h试样的磨损量仅次于未渗硼的试样,比5 h试样的磨损量高出了近86%。比10 h试样的磨损量高出了80%。这与烧结时间较短,烧结不够充分,从而导致的渗层较薄有关。随着摩擦磨损实验的进行,施加的载荷可能导致渗硼层的破裂脱落。脱落的硼化物层除了造成较大的磨损量,还有一小部分在磨损表面被碾碎成为硬质颗粒,瞬时增大了摩擦系数[10],这与图8中保温3 h试样的摩擦系数曲线一直存在较大波动相吻合。

图9 磨损量与烧结温度及保温时间的关系Fig.9 The relationship between wear and sintering temperature and sintering time

综上所述,对于本实验的铁基粉末冶金材料,其渗层厚度有一个最佳合适范围,若渗硼层过厚,渗硼组织中的针齿状插入变得平滑,削弱了金属基体与渗层的结合力。渗硼层太薄,渗硼层的持续性减小,此时渗层承受挤压应力的能力减小,容易产生剥落。所以对渗硼时间的选择,一般按不同的烧结温度选取适当的保温时间以达到渗层能形成足够的厚度即可。

4 结 论

(1)试样经渗硼处理后,在表面上形成的硼化物层均匀且致密,硼化物呈齿状插入基体并与之结合。随着烧结温度升高及保温时间延长,硼化物由明显的针齿状逐渐变得平滑。

(2)烧结温度和保温时间与渗层厚度关系密切,这两者的增加都会导致渗层厚度的增加。并且渗层中存在疏松、孔洞,这在烧结温度较高时更为明显。

(3)渗硼层由单相Fe2B组成,金相组织依次为Fe2B、过渡层及基体。

(4)渗硼层厚度存在最佳值,通过控制烧结温度和保温时间等工艺参数使渗层厚度接近最佳值,有利于降低渗层脆性,提高摩擦磨损性能。