基于氢等离子体处理改善氢化非晶硅/晶体硅界面钝化效果的工艺研究

2019-11-25周玉琴

王 楠,钟 奇,周玉琴

(1.中国电子科技集团公司第四十六研究所半导体硅外延材料部,天津 300220; 2.上海米蜂激光科技有限公司,上海 201306;3.中国科学院大学材料科学与光电技术学院,北京 100049)

1 引 言

目前,硅异质结太阳能电池的最高效率已达到26.7%[1],为日本Kaneka公司于2017年所研发。与传统单晶硅电池相比,该型电池采用简单对称结构和低温工艺、稳定性好、效率高、成本低等特点,一直备受国内外同行的持续关注和研究[2-6]。该电池由于采用一宽带隙的本征a-Si∶H薄层(5~10 nm)作为发射层,使得其开路电压很高(~740 mV),而且该薄层作为钝化层来钝化晶体硅表面的悬键,减少漏电流的的产生。因此,需要制备低电学缺陷密度和微结构特性良好的“器件级”a-Si∶H薄膜来提高电池效率[7-8]。尽管通过等离子轰击分解SiH4与H2制备a-Si∶H薄膜涉及十分复杂的物理化学过程,涉及几十种中间产物,但是研究者们普遍认为高阶硅氢基元如SiH3是制备“器件级”a-Si∶H薄膜的最重要前驱物。为了获得这类基元,往往需要较高的氢气稀释度和较低的射频功率密度[9-11]。但是,高氢稀释度下制备薄膜有可能导致a-Si∶H/晶体硅界面出现外延生长[12],影响钝化效果;较低的射频功率密度会降低硅烷的分解效率。此外,随着a-Si∶H薄膜沉积时间的延长,越来越多的低阶硅氢基元如SiH2、SiH也会产生,从而影响a-Si∶H薄膜质量。

近来Descoeudres等采用氢等离子处理方法抑制SiH2、SiH等低阶硅氢基元的产生而获得高质量的本征a-Si∶H薄膜,基于FZ硅片制备硅异质结太阳能电池的开路电压为725 mV[13],使得氢等离子体处理这一工艺引起广泛的关注。众所周知,该工艺(也称layer by layer法)过去主要用来提高微晶硅的晶化率,已广泛应用于微晶硅太阳能电池的制备中[14-15],但应用于a-Si∶H薄膜的制备却很少。因此,对于该工艺在薄层a-Si∶H薄膜制备中的参数优化值得研究,所涉及的物理过程以及a-Si∶H薄膜的钝化机理仍然不清楚。

本文中,第一,初步探究了氢等离子体处理所涉及的物理过程;第二,研究了a-Si∶H/c-Si界面的钝化效果随氢等离子体处理工艺参数的变化;第三,研究了两种后退火工艺对钝化质量的影响;第四,采用傅里叶变换红外光谱(Fourier Transform Infrared Spectrometer,FTIR)对相应的 a-Si∶H薄膜的微结构信息进行探究,并根据化学退火模型讨论相关钝化机理;第五,采用透射电镜法(transmission electron microscopy,TEM)以验证a-Si∶H/c-Si界面是否存在外延生长。

2 实 验

2.1 样品制备

采用250 μm厚的(100)晶向的掺磷N型双抛CZ硅片(5~10 Ω·cm)为衬底,在a-Si∶H薄膜沉积前,采用标准RCA方法去除硅片表面的有机沾污和金属杂质,并将样品浸润在稀释的氢氟酸(HF)中去除氧化层,根据之前的研究[16],HF去除氧化层后,将硅片放入热的去离子水中水浴60 min形成氧化层,这一处理过程既能形成致密的氧化层,也能进一步去除掉残留的杂质。在制备a-Si∶H薄膜前,将清洗过的硅片再次浸入稀释的HF溶液并用氮气吹干,之后快速放入射频-等离子增强型化学气相沉积(radio frequency plasma enhanced chemical vapor deposition, RF-PECVD)系统以防止氧化和杂质污染。

采用氢等离子处理工艺制备a-Si∶H薄膜,首先,通过对纯SiH4分解生长a-Si∶H薄膜;接着,停止沉积过程,将系统中的残余气体排出,并通入H2,通过分解H2形成氢等离子体对a-Si∶H薄膜作用;最后,周期性地采用这两种方式以获得a-Si∶H薄膜。a-Si∶H薄膜的沉积工艺参数范围如表1所示。

表1 a-Si∶H薄膜沉积的工艺参数Table 1 The parameters of a-Si∶H film deposition

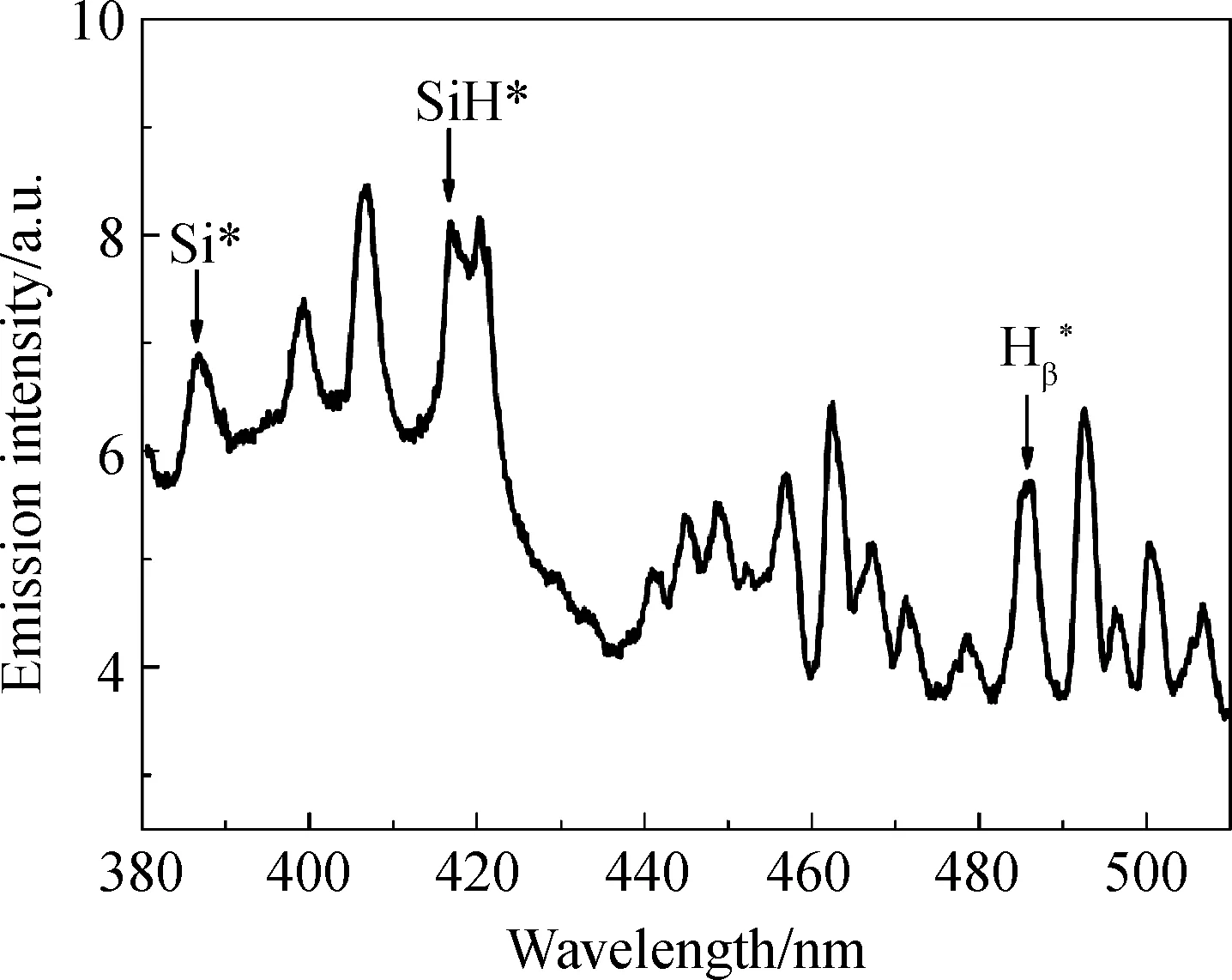

图1 氢等离子处理过程中的光发射谱Fig.1 The optical emission spectroscopy of hydrogen plasma treatment

为了探究氢等离子处理对a-Si∶H薄膜的作用,采用光发射谱(optical emission spectroscopy, OES)对氢等离子体的辉光进行测量,结果如图1所示。除了观测到Hβ发光基元,也观测到了SiH和Si发光基元,说明氢等离子体处理工艺会分解a-Si∶H薄膜,可能对薄膜具有刻蚀作用。为了进一步验证该刻蚀作用,如图2所示,在玻璃衬底制作台阶并沉积a-Si∶H薄膜1 h,沉积后继续制作台阶遮挡部分a-Si∶H薄膜,并采用氢等离子体处理工艺对薄膜作用30 min。工艺完成后,使用台阶仪对样品的不同台阶区域进行厚度测试,结果指出氢等离子体处理工艺对a-Si∶H薄膜具有刻蚀作用。与此同时,a-Si∶H薄膜的沉积速率和氢等离子处理对a-Si∶H薄膜的刻蚀速率也通过厚度结果推算出。

图2 验证氢等离子处理对a-Si∶H薄膜 具有刻蚀作用的示意图Fig.2 The certification of etching effect in a-Si∶H film by hydrogen plasma treatment

图3 纯SiH4分解(a)和氢等离子处理(b) 制备本征a-Si∶H薄膜的工艺流程Fig.3 The process chart of a-Si∶H(i) deposition by the decomposition of pure SiH4(a) and hydrogen plasma treatment(b)

在CZ-Si衬底上双面沉积厚度为10 nm本征a-Si∶H薄膜。如图3(a)所示,首先,采用纯SiH4沉积a-Si∶H薄膜作为参考样品;接着,如图3(b)所示,引入氢等离子处理工艺,周期性地使用SiH4分解和氢等离子处理工艺制备薄膜,一共3个周期。所形成薄膜样品的编号与制备条件如表2所示,其中#0为参考样品。

表2 本征a-Si∶H薄膜样品的编号和制备条件Table 2 The number and deposition conditions of intrinsic a-Si∶H films

薄膜沉积完毕后,将每个样品切割分成三个部分:一部分保持不变;一部分在氩气环境中450 ℃进行快速退火30 s(Rapid thermal process, RTP);一部分在空气中进行退火10 min(Long-time thermal process, LTP)。

2.2 样品表征

采用微波光电导衰减法(Semilab WT-1200,载流子注入浓度为~1015/cm3)[17]测量样品的有效少数载流子寿命τeff值,以表征a-Si∶H/c-Si界面的钝化质量,每个样品分别测试五个点并计算平均值和均方差。使用透射式-傅里叶红外光谱法(Nicolet 6700)表征a-Si∶H薄膜的微结构,特别是Si-H成键态的信息。首先,采集CZ-Si衬底的红外吸收谱作为背景;接着,采集样品的红外吸收谱,并扣除掉背景吸收谱即是a-Si∶H薄膜的红外吸收谱。FTIR是研究a-Si∶H薄膜微结构特性的有力工具,涉及Si原子的成键环境,这有助于理解a-Si∶H/c-Si界面的钝化机理。对于a-Si∶H薄膜,FTIR吸收谱主要有三类Si-H键的振动模式[18-20]:在ω=640 cm-1处是Si-H键的摇摆模,在2000 cm-1周围是Si-H键的拉伸模,以及从ω=850 cm-1到ω=900 cm-1是Si-H键的弯曲模,其中ω为波数。对于任何一个振动模式的吸收积分强度I的公式如下:

(1)

α(ω)是薄膜在ω处的吸收系数。之前的研究指出[21-22],在540~750 cm-1范围内,ω=640 cm-1处Si-H键的摇摆振动模积分吸收强度I640由于不受到a-Si∶H薄膜的制备方法影响,更适合用于估算a-Si∶H薄膜中的氢含量。此外,在2000 cm-1周围的Si-H键拉伸模通常可以去卷积分解为2000 cm-1左右(Si-H键)和2100 cm-1左右(SiH2和SiH3等高阶键)两个高斯峰,用于表征Si原子的成键环境。采用聚焦离子束(Focused Ion Beam,FIB)(FEI Nova NanoLab 600)制备透射电镜样品,用于观察RTP工艺后a-Si∶H/c-Si界面上是否存在外延生长。采用Philips CM200 FEG-UT透射电镜进行样品分析,工作电压为200 kV。

3 结果与讨论

3.1 工艺参数对氢等离子体刻蚀速率的影响

为了理解相关参数对氢等离子体处理工艺的影响,首先,分别研究了氢刻蚀速率随射频功率密度、氢气流量、腔体压力的变化趋势。如图4所示,刻蚀速率随着射频功率密度的增大而增大,主要原因是较高的功率密度将加快氢气的分解效率,从而产生更多的氢等离子体并导致该等离子体获得更高的能量,从而加快其刻蚀速率;刻蚀速率也随着氢气流量的增加而增大,因为作为载气的氢气,其流量的增加,将加快氢等离子体刻蚀薄膜所产生的硅氢基元的输运效率;然而,刻蚀速率并未随着腔体压力的增加而增大,而呈现出一定程度的下降,主要原因是腔体压力的增加将提高单位体积内的氢气分子密度,从而导致每个氢气分子获得的平均能量降低,从而降低氢气形成氢等离子体的分解效率。

图4 基于氢等离子体处理工艺的氢刻蚀 速率随工艺参数(射频功率密度、氢气流量、 腔体压力)的变化趋势Fig.4 The variations of the hrdrogen etching rate with experimental parameters (power density, H2 flow, reactor pressure) in hydrogen plasma treatment process

图5 有效少子寿命τeff随样品工艺参数的 变化关系:包括沉积后、LTP处理后、RTP处理后Fig.5 τeff of samples as deposited, after annealing at 200 ℃ for 10 min in air (long-time thermal process, referred to LTP) and rapid thermal process (referred to RTP)

3.2 工艺参数对氢等离子体处理钝化效果的影响

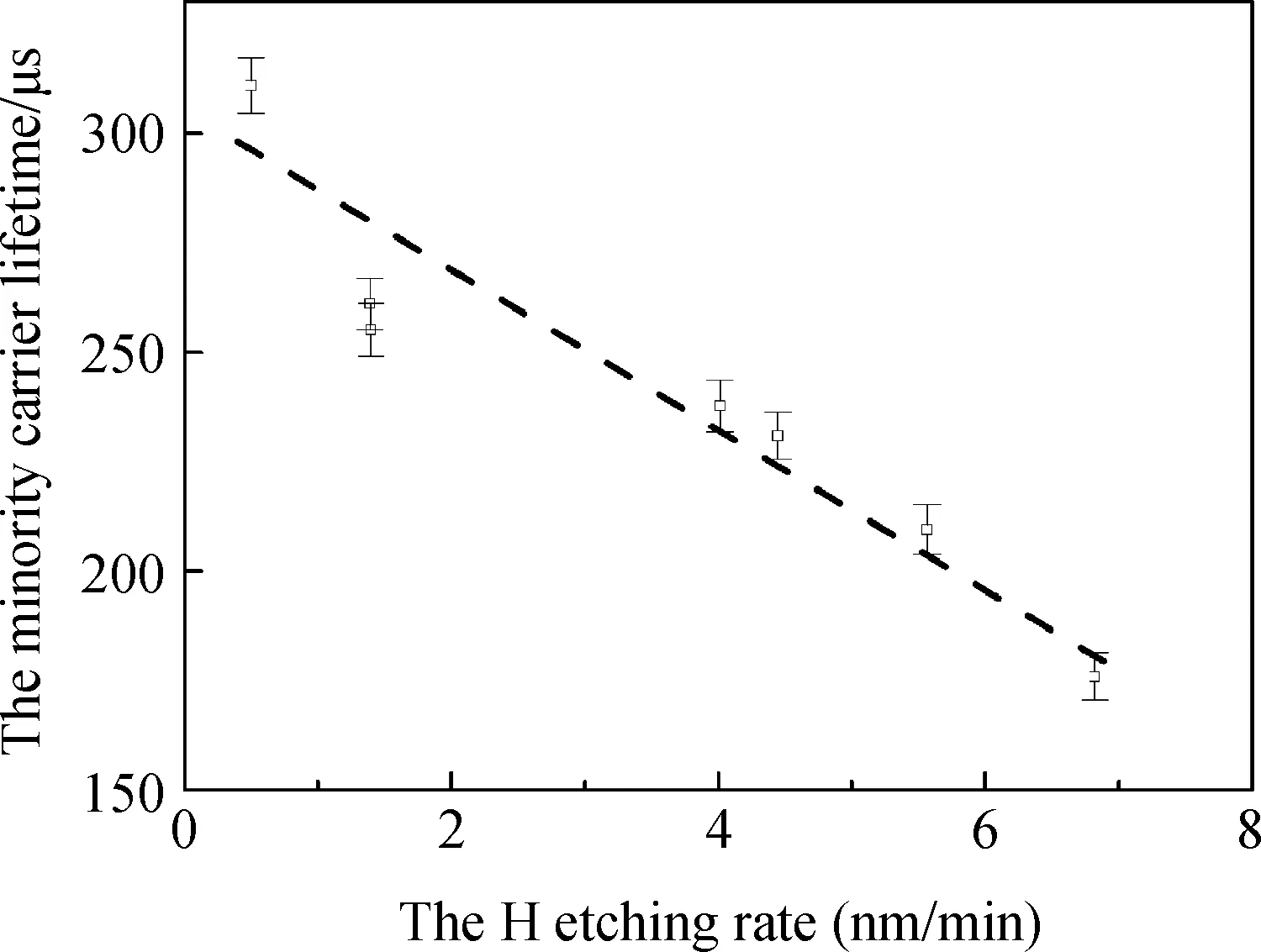

图6 有效少子寿命τeff随氢刻蚀速率的变化关系Fig.6 τeff of samples in variations of the hydrogen etching rate

图5描述了在不同工艺参数下制备样品的τeff值。采用纯SiH4沉积a-Si∶H薄膜的参考样品(#0)的τeff值为95.2 μs,而采用氢等离子体处理制备的样品(#1~#9)的τeff值均大于150 μs,这说明氢等离子体处理工艺显著改善了a-Si∶H薄膜对晶体硅表面的钝化效果。通过图5与图4的对比,可以发现样品的τeff值随氢刻蚀速率的增大而呈现下降的趋势,如图6所示,通过曲线拟合可知,样品的τeff值随着氢刻蚀速率的变化呈现近线性的关系。较低的氢刻蚀速率将显著改善a-Si∶H薄膜对晶体硅表面的钝化效果,主要的原因可能是,在低速刻蚀条件下,a-Si∶H的网络具有充足的时间进行结构弛豫或者结构重构。

对于射频功率系列的样品,其τeff值随着功率的增加而降低,一方面,和结构弛豫时间变短有关;另一方面,在高射频功率密度下,电子轰击较强,会对a-Si∶H薄膜产生损伤并导致悬键态或缺陷态的出现。对于氢气流量系列的样品,其τeff值随着流量的增加而降低,除了与结构弛豫等因素有关外,也可能与高氢气流量下的输运能力有关,例如,在氢等离子体刻蚀过程中,大量有利于改善a-Si∶H薄膜质量的高阶SiH3基元会被氢气带出,从而导致薄膜质量下降。对于腔体压力系列的样品,由于其τeff值变化并不十分显著,因此,一般认为该情形下,氢刻蚀速率的变化对于钝化效果的影响占主要因素。

3.3 后退火工艺对氢等离子体处理钝化效果的影响

分别采用两种后退火工艺(LTP和RTP)处理的样品的τeff值如图5所示。与RTP工艺相比,LTP工艺并未显著改善a-Si∶H薄膜的钝化质量,相反地,LTP会导致部分样品的钝化质量变差(如#1,#2,#9)。而RTP工艺极大地改善了绝大部分样品的钝化质量,特别是#9样品,经过RTP工艺后,τeff值从237.7 μs升高到了1 ms。有趣的是,#1样品,作为氢等离子体处理后钝化效果最好的样品,再经过RTP工艺后,其钝化效果变差。这些结果可以通过a-Si∶H结构的热力学来解释[23-24]。例如,对于#1样品,由于其刻蚀速率很小(0.5 nm/min),a-Si∶H网络具有足够的时间进行结构弛豫或者结构重构;与此同时,等离子分解产生的大量原子氢基元将进入薄膜中并进行扩散,来钝化a-Si∶H薄膜中的悬键;最终,a-Si∶H网络达到它的热力学平衡态,对应地,其缺陷态密度也减少到相应的平衡值;但是,RTP工艺将会导致a-Si∶H网络远离其热力学平衡态,其相应的缺陷态密度将会增加。而对于除了#1的其他样品,高速的氢刻蚀速率将导致a-Si∶H网络不能完全进行结构弛豫或者结构重构,而RTP工艺将会导致a-Si∶H网络趋向于其热力学平衡态,与此同时,对应的缺陷态密度也减少并趋向于其平衡值。

为了进一步探索钝化质量与a-Si∶H薄膜微结构之间的联系,选取了#0和#9样品,并分别测量了它们的傅里叶变换红外光谱(FTIR),样品在640 cm-1处的红外吸收积分强度I640如图7(a)所示,该强度正比于a-Si∶H薄膜中的氢含量[21-22]。因此,采用氢等离子体处理的a-Si∶H薄膜(#9)中的氢浓度明显高于仅仅采用纯SiH4分解制备的a-Si∶H薄膜,这主要归因于等离子分解产生的原子氢基元进入薄膜中。RTP工艺后,#0和#9样品的氢含量均下降,但#9样品的氢含量仍然高于#0样品。然而,a-Si∶H薄膜中的氢含量并不能完全完成Si原子的成键环境,需要考虑位于2000 cm-1(SiH)左右和2100 cm-1(SiH2或SiH3)左右的SiH键的拉伸模式红外吸收峰。

图7(b)显示了#0和#9样品的积分吸收强度I2000和I2100。结果指出,#0样品的I2000高于I2100,这可能暗示#0样品的钝化质量与微空位(代表SiH拉伸振动模)的形成有关[25],RTP工艺后,#0样品的I2000降幅明显,这说明微空位的消除导致钝化效果的改善;而对于#9样品,I2000与I2100大致相等,经过RTP工艺后,均有小幅度下降,但仍大致相等,这说明该样品的微结构较稳定。但是,值得指出的是,#9样品经过RTP工艺后,氢含量呈现大幅度下降,这似乎说明I2000和I2100与氢含量的变化不强相关,可能需要从氢含量变化的角度考虑其钝化机理。因此,基于化学退火模型[26]提出以下机制:流入的氢气经等离子体分解形成大量氢基元进入a-Si∶H薄膜中并进行扩散,与此同时,a-Si∶H薄膜的刻蚀(原子键的断裂和SiH系列基元的解吸附)和a-Si∶H薄膜的“H截止”(钝化悬键)也进行着;经过RTP工艺,之前产生的大量氢基元将会继续钝化a-Si∶H薄膜中的缺陷,它们在薄膜中的扩散将导致a-Si∶H网络的重新分布:打断脆弱的Si-H键并形成坚固的Si-H键。我们认为,基于氢等离子体处理的样品由于氢含量高,会极大增加这种a-Si∶H网络重新分布的可能性,这才是RTP工艺后钝化效果较大改善的根本原因。

图7 (a)#0和#9样品在沉积后和RTP工艺后在640 cm-1处FTIR吸收峰的积分强度; (b)#0和#9样品在沉积后和RTP工艺后在2000 cm-1和2100 cm-1处FTIR吸收峰的积分强度Fig.7 (a) The integrated strength of FTIR absorbance peak at 640 cm-1 for sample #0 and #9 as deposited and after RTP treatment; (b) the integrated strength of FTIR absorbance peak at 2000 cm-1 and 2000 cm-1 for sample #0 and #9 as deposited and after RTP treatment

3.4 a-Si∶H/c-Si界面的TEM分析

高温退火(~500 ℃)可能导致a-Si∶H薄膜的原子氢逸出,并伴随着a-Si∶H/c-Si界面的外延生长[9,27],从而影响钝化效果。这里选择了τeff值最高的#9样品(RTP工艺之后)来制备TEM截面样品。如图8(a)所示,在22万倍放大倍数下,高分辨透射电镜像(High Resolution Transmission Electron Microscopy, HRTEM)显示样品分成了三个部分:Pt∶C层,a-Si∶H层和c-Si衬底。Pt∶C层是在FIB制备TEM样品过程中引入的,用于标记并保护感兴趣的区域;a-Si∶H层的厚度约为40 nm,由10 nm厚的a-Si∶H(i)层和30 nm厚的a-Si∶H(p)层叠加组成;在c-Si衬底上可以清晰看到有序条纹。这里需要指出的是,该图像采用c-Si作为聚焦面,因此并不能分辨出a-Si∶H(i)层和a-Si∶H(p)层的界面。

图8 (a)22万倍放大倍数下,截面样品(#9样品,经过RTP处理)的HRTEM图; (b)56万倍放大倍数下,同一样品中a-Si∶H/c-Si界面的高分辨透射电镜图Fig.8 (a) HRTEM image at ×220 k and (b) HRTEM image at ×560 k of cross sectional sample (#9 treated by RTP)

图8(b)是图8(a)中黑色方框区域在56万倍放大倍数下的HRTEM图,提供了a-Si∶H/c-Si (n)界面的详细微结构信息。在该界面上具有一些小的凸起,主要是由双抛光c-Si硅片的表面粗糙所引起的,图8(a)中该界面轮廓对Pt∶C/ a-Si∶H界面轮廓的影响也支持该观点。因此,可以认为,该凸起并不是外延生长。此外,也未观察到从a-Si∶H薄膜中析出Si纳米晶体。这说明了采用RTP工艺对氢等离子体处理的样品进行退火,在显著改善了钝化效果的同时,也抑制了外延生长。

4 结 论

在本文中,主要研究了氢等离子体处理以及后退火工艺对a-Si∶H/c-Si界面钝化质量的影响。第一,探究了射频功率密度、氢气流量、腔体压力等工艺参数对氢等离子体刻蚀速率的影响;第二,结合刻蚀速率对钝化效果进行讨论:在低速刻蚀条件下,a-Si∶H的网络具有充足的时间进行结构弛豫或者结构重构,显著改善a-Si∶H薄膜对晶体硅表面的钝化效果;第三,探究了两种后退火工艺(LTP和RTP)对钝化质量的影响:与LTP工艺相比,RTP工艺显著改善样品的钝化效果:样品最高的τeff值达到1 ms,其钝化机理可通过a-Si∶H结构的热力学来解释;第四,通过FTIR谱对样品的微结构进行研究,并基于化学退火模型提出以下一种机制来解释RTP工艺的相关钝化机理:采用氢等离子体处理的a-Si∶H薄膜由于氢含量高,在后续RTP工艺过程会极大增加a-Si∶H网络重新分布的可能性,即打断脆弱的Si-H键并形成坚固的Si-H键;第五,RTP工艺后的样品的TEM表征结果指出,在a-Si∶H/c-Si界面上并没有出现外延生长。