TOC 思维下库存两难问题的破解

2019-11-22吴球军刘旺盛刘永辉

吴球军,刘旺盛,刘永辉

(1.集美大学 现代物流研究中心,福建 厦门 361021;2.高德拉特机构区域总裁罗镇坤团队,香港 999077)

一、研究背景

为了完成从制造大国到制造强国的战略转变,中国政府自2015 年起开始部署实施“中国制造2025”计划,实现制造业升级以重振实体经济。然而,2018 年以来,面对中国制造的强势崛起,美国不顾双方利益,执意发动贸易战,掀起了一轮又一轮的中美贸易争端。在此形势下,制造业企业间的竞争也越发激烈,而库存控制的水平直接影响着企业的产出效率。因此对企业的库存控制进行研究,指导企业管理自身的库存显得尤为重要。

所谓库存控制,是指服务型企业或制造型企业对生产经营过程中的各种物品,在产品,产成品及其他资源进行管理和分配的过程,使货物储备量保持在合理水平,满足生产销售和服务的需要[1]。目前应用较广的库存控制方法主要有:经济批量法(EOQ)、库存分类管理法(ABC)、制造资源计划(MRPII)以及准时制生产方式(JIT)。以上库存控制方法在库存控制方面都存在各自的缺陷,且都过分追求局部最优化而忽视了生产系统的整体产出能力,所以传统离散型制造企业在当下激烈的市场竞争形势下应结合现在企业的实际情况,提出更加有效的库存控制方法[2]。TOC(Theory of Constraints)疑云图可有效弥补上述库存控制方法的局限性,为解决库存难题提供了一种全新的解决思路。

二、库存控制的两难选择

企业经营和供应链管理中最关键和最核心的问题就是库存问题。供应链及企业经营管理中有很多不确定性,因此不得不通过高库存来保证供应,不然会影响企业销售和利润。另一方面,为了降低经营风险,不得不将库存控制在最低水平,否则库存过剩不仅会拉升储存费用,占用大量资金,导致企业投资收益率和变现能力下降,还会造成产品积压滞销甚至是报废。企业经常陷入这种两难选择,不知道库存到底设多少才合适,因此寄希望于预测,希望能预测准确,以避免屯错货。

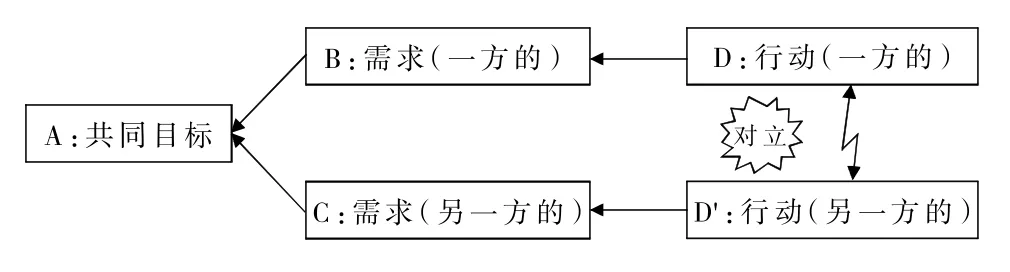

不同的库存控制手段,要达到的却是同一个目标——使企业现在和将来都更赚钱。在此目标下,从不同角度出发却引发两个相互矛盾的行动——高库存和低库存。TOC 思维中的疑云图便可分析其背后的逻辑关系。疑云图的基本构造如图1 所示[3]:A 为双方共同的目标,B 表示一方心目中认为实现目标不得不满足的需求,C 表示另一方心目中认为实现目标不得不满足的需求,D' 和D 分别表示双方从各自的需求出发,得出的两种不同的行动,并且这两种行动往往是相互对立的。

图1 疑云图的基本构造

面对库存问题的两难选择,其最终的目标却是一致的。利用疑云图分析其背后的逻辑,如图2所示[4],企业或供应链系统的目标就是现在和未来都更赚钱,也可理解为现在和将来都更赚钱。为了现在和将来都更赚钱,趋向采取高库存的管理者认为:想要现在和将来都更赚钱,需要保证市场供应,增加销量,故应采取高库存的库存控制方法;趋向采取低库存的管理者则认为:想要现在和将来都更赚钱,需要降低成本,因为高库存有库存积压,降价促销甚至报废的风险,且占用过多资金,导致企业经营成本过高,故应采取低库存的库存控制方法。

图2 库存控制的疑云图

传统的企业管理方法就通常以高库存做为库存管理的手段。传统企业管理方法认为商品是一种资产,仓库里的商品多,表明企业兴旺发达。而现代管理学方法思维如MBA、JIT 等则通常以低库存为库存管理手段,甚至认为零库存是最好的库存管理方法。然而,另一方面:高库存却又意味着库存成本高,产品积压风险高,占用资金多,利息负担重。过分降低库存,则会出现断档,缺货等问题。这也就是解决库存控制难题第一步就要面对的核心问题:采取高库存还是低库存作为库存控制的手段?

三、应用TOC 思维破解库存难题

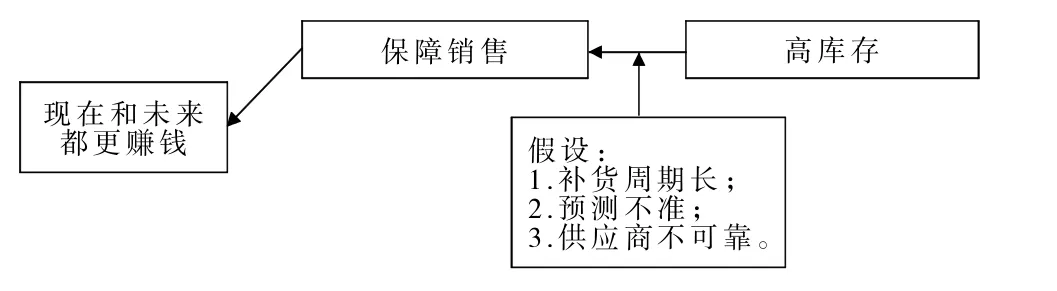

在TOC 思维的观念中,世界上是没有冲突的。任何冲突的存在,要么是因为某一方背后的假设是错误的,不成立的;要么是因为没有找到更好的符合双方利益的解决方法。因此利用TOC思维中的疑云图解决问题有两种思路:其一是从假设入手,打破假设,得出的行动方案自然就无法成立;其二是利用“他-自-时-创”的方法,在尊重对方的需求下,根据时间和场合的特点,同时尊重自己的需求,提出创造性的双赢解决方案。本文深入探讨“认为应该持有高库存一方”背后的逻辑发现:如图3 所示,选择高库存而非低库存背后的假设主要有三:补货周期长、预测不准和供应商不可靠。

图3 高库存背后的假设

1.补货周期长。在生产过程中,为了降低单位产品的生产成本,现代制造业多采取大批量生产的模式。在运输过程中,集批的思想同样根深蒂固:为了降低单位产品的运输成本,企业在配送过程中往往会要求集满一定的批量。大批量生产导致产品生产周期增长,这就导致补货周期也不得不增长。而另一方面集批运输又要求补货周期足够长,补货周期内的市场需求量达到集批运输的要求。这就使得企业倾向采取也不得不采取高库存的库存管理模式。

2.预测不准。预测不准意味着需求波动大,并且企业无法准确预测市场需求量,因此为了保证市场供应,企业一般都愿意承担积压的风险而非缺货的风险,故而选择市场需求量的最大预测值作为库存标准。

3.供应商不可靠。供应商不可靠意味着供应商可能经常无法按时或按量交货,也可能无法根据企业的要求更改批量或者样式,因此企业为了保证极端情况下的生产效率和供货水平,只能采取高库存的库存管理模式。

4)进一步完善资助政策,扩大资助范围,增设资助项目,提高资助标准,促进教育公平发展;建立从学前教育到研究生教育较为完整的学生资助政策体系,让学生不因家庭经济困难而失学。2011年,中央财政安排160多亿元,在集中连片特殊困难地区启动实施农村义务教育学生营养改善计划,覆盖680个县、约2600万学生。认真解决进城务工人员随迁子女接受义务教育问题,79.2%的随迁子女在公办学校就读,比2010年增长12.7%。切实关心和解决农村留守儿童上学问题,加快寄宿制学校建设,满足留守儿童住宿需求,积极构建政府、社区、学校、家庭多方联动的留守儿童教育与管理服务网络。关心和支持特殊教育,健全特殊教育保障机制。

这些假设似乎都不无道理,因此高库存便成为一种必然的选择。要想改变高库存的库存管理模式,同时又不会因为低库存而导致缺货的情况发生,就必须从这些假设入手,才能打破库存难题。

首先是预测不准的问题。一直以来,不断有学者为解决预测不准的问题而努力,提出新的预测方法,试图提高预测的准确性,例如神经网络算法[5-6]、基于大数据的预测[7-8]等等。但是实际效果却并不理想。实际上,由于预测原理本身所具有的局限性,任何预测方法都没办法保证预测结果百分百准确,甚至可以认为市场是在不断变化的,而预测从来都是不准确的。

其次是供应商不可靠的问题。从TOC 思维出发,企业应在选择供应商的时候就进行甄选,尽量选择可靠的、符合企业自身发展需要的供应商作为合作伙伴。企业在选择供应商的时候,可重点考虑对方能否不断缩短交货期,与企业自身的工厂是否较近,准时交货率等因素。但是,对于大多数企业而言,倘若不是行业内非常强势有竞争力的企业,往往很难让现有的供应商合作伙伴做出根本改变。

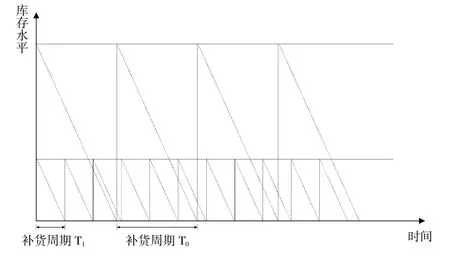

由此可见,从“预测不准”和“供应商不可靠”这两个假设入手,无法完全解决库存控制的难题。突破高库存的库存管理模式背后假设的关键在于“补货周期长”,换言之,缩短补货周期,采取少批量高频次的补货模式即可解决高库存的问题。如图4 所示:根据批量订货模型,在需求速度不变的情况下,如果缩短补货周期,便可大大降低库存量。

图4 库存水平与补货周期的关系

缩短补货周期,会降低企业的库存水平,也就是降低企业投入的资金,首先会对投资收益率的提高产生立竿见影的效果;其次,降低库存,也就减少了企业的资金占用量,有助于缓解企业的现金流压力;最后,降低库存还能推动企业缩短制造周期,有助于释放企业的产能,增加有效产出。使企业实现现在和将来都更赚钱的目标。

四、补货周期长的根本原因及解决方案

补货周期长,主要有两个方面的原因,其一是大批量生产模式使得企业无法缩短补货周期,必须采取大批量少批次的补货策施;其二是集批运输的运输模式要求企业采取大批量少批次的补货策施。总之,补货周期长主要由于生产、运输等经营生产过程中的集批思想导致的,而集批思想的主要原因又在于成本会计思维的限制。

1.有效产出(T,Throughput)。有效产出是指企业通过销售产品或提供服务从企业外部获得金钱的速率。它是企业在单位时间内的销售收入(S)减去原材料成本(VC)的差额。因此只有销售给了顾客的产品才会影响有效产出,生产出来但并没有销售出去的成品库存并不会影响有效产出,反而会占用企业大量资金。

2.库存(I,Inventory)。库存又称投资,是指企业为取得有效产出而在系统内投入的东西的价值,而非传统成本会计中的“库存商品”,常见的库存主要包括原材料、半成品、成品、设备等。企业应严格控制库存量以降低企业的资金占用和维护费用。

3.营运费用(OE,Operating Expenses)。营运费用是指企业为了把库存转变为有效产出所消耗的钱。例如员工工资,水电费,房屋租金等,但不包括材料和外包费用。与传统成本会计不同的是,有效产出会计并未区分直接费用、间接费用以及固定费用与变动费用。

基于有效产出会计分析可得:集批确实能降低单位产品的生产运输成本,但是却不一定能增加净利润。从TOC 的角度来看,企业要想实现现在和将来都更赚钱的目标,首先应该考虑的并不是降低成本,而应该是增加有效产出。

在生产方面,对于中国的制造业企业而言,在十几二十年前,大批量生产或许确实更划算,因为那时候几乎所有的行业都是卖方市场,只要生产出来了的产品,几乎不愁卖,都能转化为给企业带来经济利益的有效产出。但是经过几十年的发展,国内各行各业逐渐转变为买方市场,诸多行业产能过剩。随着消费升级的完成,消费者也不再是市场提供什么产品就买什么产品,而是趋于个性化消费,消费者需要什么样产品,企业就得提供什么样的产品,这样才能赢得市场。同时消费者的需要变化也是越来越快。因此大批量生产出来的低成本产品,往往销售不出去,滞销、积压最终降价促销甚至报废,并不能完全转化为能转化为给企业带来经济利益的有效产出。

大批量生产,能降低生产产品的单位成本,但同时会增加仓储费用等其他成本,更重要的是,生产出的产品并不等于有效产出,只有销售给了客户、产生了收益的产品才是有效产出,倘若大批量生产的产品最终并没有销售出去,那么对于企业而言反而造成了浪费,增加了成本。由此可见,大批量生产确实能降低产品的单位生产成本,但是对今天的制造业企业而言并不一定“更划算”。

在配送方面,由于运输工具的限制,集批运输确实能大大降低单位产品的运输成本。然而,只要改变单品种大批量的运输方式,改用多品种小批量的运输方式,便可在不增加运输频次的前提下,实现小批量运输。例如,某企业共有30 个品类的产品,每个品类隔一个月(每月以30 天计算)配送1 次,每天配送1 个品类,在此情况下,企业每个月需配送30 车次,每个品类的配送周期为一个月。现将原本每隔一个月配送的产品改为每天配送,但每次配送的产品包含所有的30个品类的产品。此策略下,企业每个月仍只需配送30 车次,但每个品类的配送周期却能缩短为一天。

综上,从TOC 思维出发,企业首先应该摒弃“集批”的思想,然后从生产配送模式着手,改变以往大批量生产配送的模式,缩短生产周期、补货周期,便可降低库存水平,破解库存难题。